轨梁用新型双金属辊环的研究

白思诺 郭华楼 陈风林 朱志磊 王滟伟 王国菊

(1.轧辊复合材料国家重点实验室,河北 邢台 054025;2.邢台轧辊异型辊有限公司,河北 邢台 054025)

轧制重轨轨头万能机架使用的轧辊环,以轧制60轨为例,轧辊环孔型深度达到30 mm,孔型与轧材间的间隙要求≤0.3 mm。轧制变形时,轧辊环包裹着钢轨,使整个孔型承受较大的摩擦压力,加之冷却、散热条件差的特点,使轧辊环侧壁及槽底磨损产生微凹形态,随着轧制钢轨产量的增加,轧辊环整个孔型磨损量也会增加,并产生规则或无规则的磨损褶皱或凹坑[1]。若轧辊环辊面硬度落差较大,会加剧磨损褶皱的产生。另外由于钢轨表面温度较高,会产生氧化皮,部分氧化皮粘结在磨损的褶皱或凹坑内,严重时在轧辊环孔型内产生粘钢。粘钢位置形成凸起,钢轨表面会很快反映出粘钢情况,在钢轨表面形成有规律的凹坑,造成产品达不到规定的要求而形成轧制废品。另外随着高速铁路发展,对重轨表面质量提出更高要求,尤其是轨头尺寸偏差要求小于0.2 mm,在轧制过程中,常规材质轧辊孔型由于磨损较快,不得不提前下机。

为解决上述弊端,研发了一种专用于轨梁万能机架轧制的新型双金属辊环。其特点是外硬内韧,外层金相组织为马氏体+MC/M2C/M6C/M7C3碳化物,碳化物细小弥散均匀,轧辊硬度高,具有很好的耐磨性及抗热裂性,辊面至孔型槽底无硬度落差,内层具有较高的强度及韧性。轧制过程中,轧辊表面形成氧化膜,有效解决了粘钢问题。

1 化学成分的设计

为了满足轧辊耐磨性和组合装配质量的要求,新型双金属辊环由离心复合铸造而成,与轧件接触的外层材质采用改进型高速钢材质,用以提高轧辊的耐磨性和轧制产品的尺寸精度,同时解决粘钢;内层材质采用性能优良的石墨钢材质,用以提高轧辊的强度和韧性。

1.1 工作层

工作层参与轧制过程,因此必须具备高硬度、高耐磨性、高抗热裂性等特点。其化学成分设计如下:

C:碳的作用是提高轧辊的硬度、红硬性、耐磨性。一部分碳化物淬火时熔入奥氏体,保证马氏体硬度,回火时析出弥撒二次碳化物,形成二次硬化;一般未熔碳化物起到组织晶粒长大、耐磨性提高的作用。依据轨梁轧制条件,确定碳含量为1.6%~2.6%。

Cr:铬的作用改善辊面抗粗糙性,降低轧制力。铬主要形成M23C6型和M7C3型碳化物,利于改善高速钢轧辊的抗热冲击能力。依据轨梁轧制条件,确定铬含量为3.0%~5.0%。

W:钨的作用是提高轧辊耐回火性,其形成的碳化物非常坚硬,可以提高轧辊的耐磨性及热硬性。钨元素主要以M6C的形式存在,对提高轧辊耐磨性有较大作用。但考虑钨元素偏析及熔点高,对后续铸造及热处理影响较大。依据轨梁轧制条件,确定钨含量为0.5%~1.0%。

Mo:钼的作用与钨相近,用于替代钨元素。为匹配后续铸造及热处理,确定钼含量为4.0%~6.0%。

V:钒的作用是提高高温硬度,提高耐磨性。钒主要以弥撒度较大的VC形式存在,起到细化晶粒,提高硬度的作用,确定钒含量为3.0%~5.0%。

Ni:镍的作用是改善轧辊基体韧度,但镍会降低轧辊的高温强度,确定镍含量为0.5%~1.2%。

1.2 内层

内层材质采用改进型石墨钢成分,热处理时形成珠光体组织。奥氏体转变时,使其析出铁素体及渗碳体,二者成粒状,相互均匀分布,最终形成粒状珠光体组织,具有较高的强度及较好的韧性。

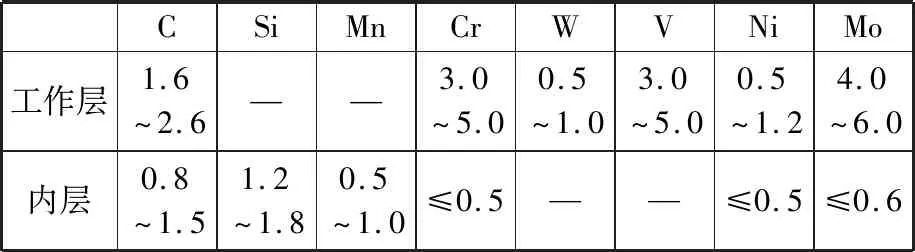

根据上述的成分设计原则,确定双金属辊环材质化学成分范围如表1所示。

表1 双金属辊环化学成分(质量分数,%)Table 1 Chemical composition of bimetallic roller ring(mass fraction, %)

2 双金属浇注工艺研究

双金属辊环是在离心力场中进行铸造,工作层与内层采用分层浇注方式,通过控制浇注温度与时间间隔实现扩散熔合。立式离心浇注公式[2]如下:

F=mω2R=m(πn/30)2R=0.011mn2R

(1)

式中,F为离心力(N);m为铁液的质量(kg);ω为冷型旋转角速度(rad/s);R为铁液任意点的旋转半径(cm);n为转数(r/min)。

G=F/P=mω2R/mg=0.112(n/100)2R

(2)

式中,G为重力系数;P为物体所受的重力(N)。

根据公式(1)、(2),可以得到以重力系数为基础的经验公式,见式(3)。

(3)

式中,N为离心机转速(r/min)。

根据实际经验,G取60~120。

为了降低双金属成分偏析,尤其是工作层成分偏析,并提升双金属辊环力学性能,本生产方式利用动态效应原理,通过控制浇注-凝固过程重力系数G,实现转速ω在双金属浇注过程中多次变动。

动态效应可根据流体力学雷诺公式计算:

Re=vb/υ

(4)

式中,Re为雷诺系数;v为金属液相对于铸型流动的平均线速度(m/s);b为铸型中金属液体层的厚度(m);υ为金属液的运动黏度系数(m2/s)。

根据离心力公式:

F=mω2R=mv2/R

(5)

根据公式(2)、(4)、(5)可以得到重力系数与雷诺系数之间的关系。

G=Re2υ2/b2Rg

(6)

根据公式(6)可知,离心铸造过程中,适当调整重力系数G,则Re成倍数级变化。

一般离心铸造时,采用固定转速,金属液流动速度很快与铸型一致。因此其重力系数G保持不变时,Re保持不变,金属液相对铸型内壁的流动为层流,结晶前沿处于层流中,将促使析出的小晶粒沿着固液界面向液相方向逐步推进,形成柱状晶[3]。

实施动态效应后,不断增大其重力系数G,Re也将成倍数增大,使结晶前沿晶粒运动加强,使金属液与铸型形成紊流状态,金属液从层流转变为紊流[4]。随着钢液温度降低,形成大量枝晶,而枝晶由于处于紊乱状态,收到剪切力的作用,不断被折断、脱落,形成枝晶碎片。重力系数G越大,Re增长越快,产生的枝晶碎片越多,最终枝晶碎片形成新的形核核心,并在紊流层中剧烈运动,均匀分布在整个未凝固的金属液中,阻止了成分偏析,辊环工作层成分趋于均匀,最终形成等轴晶,使新型双金属辊环在后续热处理过程中,性能得到进一步提升。

3 特殊热处理工艺研究

由于新型双金属辊环采用双层复合技术,工作层与内层材质也偏差较大,工作层与内层材料的热膨胀系数相差较大,若按照工作层处理,则内层晶粒粗大,会显著降低内层的强度及冲击韧性;若按照内层处理,工作层不能形成马氏体+碳化物组织,工作层硬度及耐磨性不能很好地体现。综上所述,要使内外层材质同时达到其各自的奥氏体最佳转化温度,必须采用特殊控温手段,即“差温热处理”,并且由于内外层材质不同,冷却过程中则需要内外层达到不同的冷却强度,即采用“差温冷却”,保证其最终优异性能。

快速加热双金属辊环的外圆,使工作层快速达到淬火温度,而内层同时达到自身所需的调质温度,热处理工艺如图1所示。

h—辊环厚度(mm)图1 热处理工艺Figure 1 Heat treatment process

4 性能检测

为了验证双金属辊环的性能是否达到工艺设计要求,需进行破坏件检测。

4.1 化学成分分析

辊环沿轴向切开,取垂直轴向样条,每隔20 mm设置一个检测点,对外层元素偏析情况进行检测,以设计元素为中心点,中心点记为0,检测顺序从外向里,检测结果如表2所示。

表2 关键元素成分检测结果(质量分数,%)Table 2 Test results of key element composition(mass fraction, %)

辊环设计工作层厚度为80~90 mm。从成分检测看,采用动态效应后,成分几乎无偏析。

4.2 硬度检测

辊环沿轴向三等分,每一部位做为一条素线进行硬度检测,每隔20 mm设置一个检测点,检测顺序从外向里,检测结果如表3所示。

表3 硬度检测结果(HSD)Table 3 Hardness test results(HSD)

4.3 性能检测

辊环沿环向切开,取垂直环向样条,内外层各一条,进行性能检测,检测结果如表4所示。

表4 力学性能检测结果Table 4 Test results of mechanical properties

5 新型双金属辊环应用

国内某轨梁厂为减缓万能机架头部立辊粘钢,长期使用国外生产的辊环产品,粘钢问题虽有缓解,但仍不能根除,轧制过程中,一旦出现粘钢,需要停机打磨,严重影响轧制节奏。而使用我公司研发的新型双金属辊环后,彻底解决了粘钢问题,同时毫米轧制量较国外辊环提升了3.7倍以上,较国内常规辊环提升了4.8倍,同时提升了钢轨表面质量。轧制量对比见图2。

图2 辊环毫米轧制量对比Figure 2 Comparison of rolling volume of roll ring in millimeter

新型双金属辊环轧制效果良好,主要因为双金属采用特殊铸造、热处理工艺,并且在轧制过程中形成稳定的氧化膜[5-6]。在轧制轨梁时,轧辊表面最高温度约为500~700℃,辊体温度约为60℃,为新型双金属辊环氧化膜的形成提供了热力学条件;在冷热交替非常频繁的环境下服役,冷却水在轧制过程中部分形成湿热的蒸汽,为新型双金属辊环氧化膜形成提供了动力学条件。

新型双金属辊环氧化膜的形成与生长过程,主要是在轧制过程中,冷却水及空气在炽热的钢轨表面形成湿热的含氧蒸汽,湿热的蒸汽中的氧分子与金属原子反应生成金属氧化物的过程,这一过程涉及两个阶段,一是物理扩散阶段,即氧分子与金属原子的扩散阶段,二是化学反应阶段,即氧分子与金属原子氧化反应阶段。新型双金属辊环表面形成的氧化膜厚度约1~3 μm,并呈现颗粒状,将钢轨轧制过程的滑动摩擦转变为滚动摩擦,摩擦系数显著降低,因此轧辊磨损量会明显降低,形成“无磨损轧制”[7];同时具有“抗充垫”作用,减缓钢件对轧辊的压迫,能有效减少轧辊磨损及粘钢的发生。

6 结论

(1)新型双金属辊环通过化学成分设计、浇注工艺参数控制、特殊热处理方法控制,轧辊性能得到提升,其寿命显著提高。

(2)新型双金属辊环利用动态效应原理,通过不断变化转速,金属液始终处于紊流状态,破碎的枝晶形成晶核核心,消除了成分偏析,形成等轴晶,性能进一步提升。

(3)新型双金属辊环采用差温淬火方式,内外层同时发挥自身性能,实现内韧外硬工艺设计。

(4)新型双金属辊环应用于轨梁轧制过程中,消除粘钢效果明显,产生颗粒状氧化膜,形成滚动摩擦,降低了轧辊损耗,毫米轧制量提高了4倍。