小孔型等离子自动焊接技术在不锈钢薄壁容器中的应用

何宏宇 郑建能 刘玉平 李莉 李厚彬 范磊

(二重(德阳)重型装备有限公司,四川618000)

我国是核技术大国,核技术在军用和民用领域已得到了广泛的应用。随着我国核技术的蓬勃发展,相应的也累积了大量的高放废物亟待处理。目前,我国对高放废物治理的工艺路线将采用“玻璃固化-地质处置”,玻璃固化容器是第一道安全屏障,贯穿了从玻璃液浇注,到吊装、运输、长期储存,以及最终地质处置环节的全过程,它的主要功能是包容废物中的放射性核素,满足灌装、搬运、运输、储存和最终处置全过程的安全和功能性要求。

玻璃固化容器为典型的不锈钢薄壁容器,容器由上封头、筒体和下封头三部分组成,我公司前期采用TIG焊进行了模拟件的制造,通过合理的焊道分布和熔池温度控制,焊接后的容器变形仍然难以满足玻璃固化容器的尺寸精度要求,为有效解决该问题,开展了小孔型等离子自动焊接技术的开发。

小孔型等离子焊接工艺在焊接时,被压缩的等离子焰流穿透工件形成一个小孔,被熔化的金属在电弧吸力、液体金属重力与表面张力相互作用下保持平衡,焊枪前进时,小孔在电弧后方锁闭,形成完全熔透的焊缝。该工艺的优点在于:1)在不开坡口的情况下可穿透最厚8 mm的不锈钢工件,达到单层单道焊接的目的,有效降低多层多道焊接造成焊缝层间缺陷的风险;2)电弧稳定且集中,热影响区较小;3)相对热输入量小,焊接变形量较小;4)良好的焊缝外观质量;5)生产效率高。鉴于小孔型等离子焊接工艺在不锈钢薄壁件焊接方面的诸多优势,该项技术应用到玻璃固化容器将大大提升焊缝质量稳定性和焊接效率。

1 试验材料与接头型式

1.1 试验材料

1.1.1 基体材料

玻璃固化容器的工作环境复杂,对材料综合性能要求极高。在玻璃液浇注过程中,将持续向容器中装填1000~1100℃熔融玻璃,时间长达3~4 h;浇注完成后,因容器内部高温玻璃的持续散热,容器还将在较长的一段时间内处于一个较高的温度区间,因此对容器材料的耐高温性能要求极高。为此,项目团队在X9CrNiSiNCe21-12-2奥氏体耐热不锈钢,型号1.4835的基础上,研制出一种用于玻璃固化容器的耐热不锈钢材料3YC73。

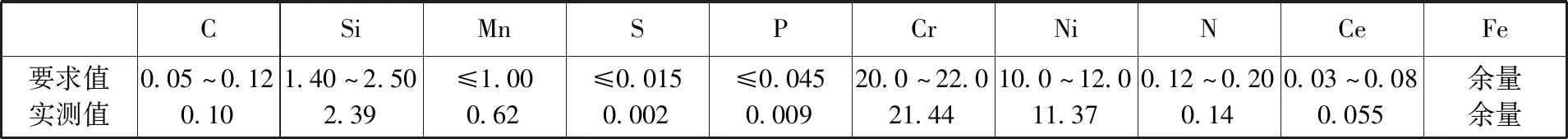

本次试验用试件的基体材料为耐热不锈钢材料3YC73,基体材料的化学成分和性能如表1和表2所示。

表1 耐热不锈钢X9CrNiSiNCe21-12-2的化学成分(质量分数,%)Table 1 Chemical composition of heat-resistant stainless steel X9CrNiSiNCe21-12-2 (mass fraction,%)

表2 耐热不锈钢X9CrNiSiNCe21-12-2的力学性能Table 2 Mechanical properties of heat-resistant stainless steel X9CrNiSiNCe21-12-2

1.1.2 焊接材料

试件焊接材料选用国外某公司不锈钢实芯焊丝,焊丝型号为21 10N,规格∅1.2 mm。焊丝的化学成分和理化性能的复验结果如表3和表4所示。

表3 焊丝21 10N的化学成分(质量分数,%)Table 3 Chemical composition of welding wire 21 10N (mass fraction,%)

表4 焊丝21 10N的力学性能Table 4 Mechanical properties of welding wire 21 10N

1.2 接头型式

由于小孔型等离子弧焊工艺的特点,能够在不开坡口的情况下对厚度在8 mm以下的不锈钢件进行焊接,因此,试验采用的I型的焊接接头型式,具体如图1所示。

图1 试件的接头型式Figure 1 The joint type of the test piece

2 焊接试验

2.1 试验准备

奥氏体不锈钢焊缝受到污染时耐蚀性和强度性能会受到影响。焊接前,对焊接坡口表面及邻近区域进行彻底的清理,清除表面粉尘、油污、水渍及其他污染物,同时采用不锈钢刷或砂轮打磨的方式清楚坡口表面的氧化膜。

2.2 装配要求

小孔型等离子焊接工艺对试件的装配错边量较为敏感,错边量较大时,容器在较高位置一侧容易出现咬边,当错边量过大时,甚至会出现未熔合的情况。本试验通过对试件在不同错边量情况下的焊缝成形情况进行对比,错边量控制在0~0.2 mm范围内为宜[1]。

2.3 焊接工艺参数

等离子焊接对焊接规范较为敏感,焊接参数的泛用性较差。小孔型等离子焊接获得成形良好焊缝的前提是确保焊接过程中熔池上形成稳定的小孔穿透,其中影响小孔穿透的主要工艺参数包括焊接电流、等离子气流量、喷嘴尺寸等,另外,保护气体流量、焊接速度等主要焊接参数的调整都会对焊缝的最终成形造成影响,因此在选择小孔型等离子焊接参数时应注意以下几点:

(1)为了获得稳定的小孔等离子弧焊,离子气流量、焊接电流、焊接速度三个参数要保持适当的匹配,随着焊接速度的提高,必须提高焊接电流或离子气流量,如果焊接电流一定,增大离子气流量的同时就要增大焊接速度,若焊接速度一定时,增加离子气流量,应相应减少焊接电流。

(2)在焊接过程中,焊缝表面易形成氧化膜,因此气体保护的效果将直接影响焊缝表面质量。本试验中正面保护气体使用Ar+H2混合气体,混合气中添加氢气可提高电弧强度及电场强度,能够更有效地将电弧热量传递给工件,但氢气含量过多,焊缝容易出现气孔及裂纹,因此,混合气的混合比例控制在98∶2,保护气体流量为20~30 L/min;背面保护气体使用纯度为99.999%的Ar,气体流量为30~40 L/min;拖罩气体使用纯度为99.999%的Ar,气体流量为20~35 L/min。

(3)喷嘴孔径根据焊接电流和离子气流量确定,对于给定的电流和离子气流量,喷嘴孔径越小,冲击力越大更利于切割金属,而孔径过小则可能产生双弧,破坏等离子弧的稳定性。常用孔径在2.0~4.0 mm,本试验选用的喷嘴孔径为2.8 mm。

(4)钨极选用规格为∅4.0 mm的镧钨极,该钨极焊接性能优良,使用寿命长适合批量化产品焊接。

(5)焊接速度也是影响小孔效应的一个重要参数。在其他条件一定时,焊接速度增加,焊缝的热输入减小,小孔直径亦随之减小,最后消失。反之,如果焊速太低,母材会过热,背面焊缝会出现下陷甚至熔池泄漏等缺陷。本试验中焊接速度控制在210 mm/min,能够确保焊接过程中的小孔穿透效果。

(6)不锈钢常温下平衡相为奥氏体组织,快冷也不会形成硬脆马氏体组织,正常情况下不需要预热缓冷措施。由于四川地区室内温度常年在5~30℃之间,本试验分别在5℃和30℃温度下采用相同焊接工艺参数获得的焊缝表观质量进行了对比。如图2所示,通过对比可发现试件在30℃下焊接获得的焊缝边缘更加齐整、润湿角更小。因此,试件在正式焊接前采用热风枪对待焊坡口表面及邻近区域进行预热,预热温度控制在30~35℃。

通过对各焊接参数的工艺性试验,获得了具有良好成形效果的焊接工艺规范,具体焊接规范如表5所示。采用此参数获得的试件焊缝内外表面如图3所示。

表5 小孔型等离子焊接规范Table 5 Specifications for small hole plasma welding

(a)工件温度5℃时 (b)工件温度30℃时

(a)外侧 (b)内侧

2.4 环缝起弧、收弧部位的工艺控制措施

采用小孔型等离子进行中厚板焊接时,在引弧和收弧阶段容易产生气孔、焊缝不饱满甚至缺肉的情况[2],这种情况在焊接纵缝时,可以通过在纵缝两侧焊接引弧板和收弧板的方式解决。由于环缝是闭环焊缝,焊接时不能通过加引弧板和收弧板的方式规避焊接缺陷的产生,这种情况下,通常采取焊接电流和等离子气流量递增的方式进行引弧,在焊接至环缝搭接部位时采取焊接电流和等离子气流量衰减的方式收弧并闭合小孔。在环缝起弧和收弧时应注意以下几点:

(1)起弧的好坏直接会影响到焊缝收弧质量,起弧阶段必须严格控制焊缝余高。焊缝余高过高,会造成该部位局部增厚,当环缝焊接至收弧阶段时,会因该部位厚度增加,等离子弧穿透力不够,而无法形成小孔穿透,导致焊缝搭接处出现未熔合等焊接缺陷;另一方面,起弧部位余高过高可能影响送丝,导致填充金属难以送到熔池中,导致焊缝成形不好。本试验采用等离子电弧递增式起弧,起弧后焊枪以正常焊接速度210 mm/min行走,焊接电流在2.5 s内从110 A缓变递增到正常焊接电流165 A,等离子气体流量在2.5 s内递增到5.0 L/min,送丝速度在4 s内递增到350 mm/min,随后在2 s内递增至900 mm/min。

(2)在焊缝收弧阶段,等离子电弧呈一个逐渐衰减的过程,一方面要保证熔池与起弧部位的焊缝熔合好,另一方面随着等离子电弧的衰减,从小孔穿透型向熔入型等离子焊接过渡过程中,熔池温度降低,熔融的焊丝未能充分铺开已开始凝固,在焊缝中心部位会有气体来不及溢出,导致焊接接头出现偶发性的气孔,如图4所示。本试验采用等离子电弧递减式收弧,收弧时送丝速度在6 s内缓变衰减至1000 mm/min,焊接电流在6 s内缓变衰减至125 A,等离子气体流量在7 s内缓变衰减到1.5 L/min。

图4 收弧部位出现的气孔缺陷Figure 4 Stomatal defects in the arc end

2.5 焊缝未熔合缺陷的工艺控制措施

在玻璃固化容器环缝焊接过程中,会偶发性地出现电弧紊乱的现象,此时熔池内的表现为铁水滞留、等离子弧穿透力不够。通过对该区域焊缝进行射线检测,发现局部未熔合的情况。

分析未熔合产生的原因有以下三点:

(1)环缝装配时,坡口两侧错边量较大,导致等离子弧在切割工件的过程中,内侧错边一侧等离子弧需穿透的厚度增厚,导致穿透力不够,该区域未能形成穿孔效应。

(2)坡口两侧母材厚度不均匀,部分区域增厚明显。根据对环缝两侧母材厚度进行测量,厚度一般在5.9~6.4 mm之间。

(3)焊接电流、等离子气流量和焊接速度不匹配,导致热输入量较小,熔池整体温度偏低,造成铁水滞留的情况。

为防止未熔合缺陷产生,焊接过程中采用了以下技术控制措施:

(1)增加环缝装配精度,严格控制环缝坡口两侧错边量,错边量严格控制在0.2 mm以内。对于装配后错边量超过0.2 mm的环缝,对坡口内侧进行打磨,消除错边。

(2)焊前对工件两侧母材厚度进行复测,对壁厚超过6.2 mm的部位,根据实际情况必要时进行打磨减薄处理。

(3)采用较低的焊接速度,增加焊接热输入量,使小孔效应在整个焊接过程中趋于稳定。本次试验最终选取的焊接速度为210 mm/min,采用该焊接速度进行试板焊接,电弧稳定,穿透效果良好。

3 试验结果

3.1 试件的无损检测

试件焊接完成后进行了100%的液体渗透检测和射线检测,液体渗透检测按NB/T 47013.5—2015规定,I级合格;射线检测按NB/T 47013.2—2015规定,检测技术为AB级,II级合格。试件经检测未发现任何超标缺陷,符合相关标准和技术规范要求。

3.2 试件的破坏性试验

为了验证焊接接头性能,对试件进行了破坏性试验,分别对焊接接头的拉伸性能、冲击性能、弯曲性能、高温蠕变性能以及晶间腐蚀性能进行了检验,结果如表6~表10所示。结果表明,这种焊接工艺得到的焊接接头性能达到甚至优于母材的性能指标,满足产品焊接要求。

表6 试件拉伸性能试验结果Table 6 Test results of tensile properties of specimens

表7 试件弯曲性能试验结果Table 7 Test results of bending properties of specimens

表8 试件高温蠕变性能结果Table 8 Test results of high temperature creep properties of specimens

表9 评定试件冲击试验结果Table 9 Impact test results of evaluation specimens

表10 试件晶间腐蚀性能试验结果Table 10 Test results of intergranular corrosion performance of specimens

通过观察焊接接头的微观金相照片,如图5,焊缝组织为奥氏体+体素体组织,热影响区为奥氏体组织,在放大200倍下观察,未发现微裂纹和沉淀物。

图5 试件焊接接头微观组织Figure 5 Microstructure of the welded joint of the specimen

4 生产应用

在焊接工艺验证试验和焊接工艺评定合格的基础上,将该焊接工艺方案应用到实际产品的焊接,制造的玻璃固化容器,焊接变形可控、焊缝质量稳定、性能满足实际工况要求。

4.1 焊接变形情况

4.1.1 筒体纵缝焊接变形情况

采用外圆弧样板对打磨后的筒体纵缝进行了棱角度检查,样板与工件之间形成的棱角采用塞尺进行测量,棱角度不超过0.3 mm,如图6所示,满足技术规格书中纵缝棱角度不大于0.3 mm的要求。

图6 纵缝棱角度测量Figure 6 Angular measurement of longitudinal seam

4.1.2 筒体与封头环缝焊接变形情况

采用长度为300 mm的直线样板对打磨后的容器环缝进行了棱角度检查,直尺与工件之间形成棱角采用塞尺进行测量,棱角度最大处为0.75 mm,满足技术规格书中环缝棱角度不大于0.8 mm的要求。

4.2 无损检测情况

焊缝按NB/T 47013—2015的要求进行PT和RT检测,全部合格。

4.3 实际工况应用情况

玻璃固化容器在国内某玻璃固化处置线上进行了玻璃浇注试验,容器经热冲击后,轴向和周向变形情况均满足设备技术规格书的要求。

5 结论

(1)采用本方案焊接时实际焊接速度为210 mm/min,能够实现7 min完成一条玻璃固化容器焊缝的焊接,极大的提升生产效率;

(2)采用本方案焊接时,能够在单层单道焊基础上实现单面焊双面成形,降低焊接变形造成的后续工序处理难度;提升焊缝一次合格率,降低多层多道焊接可能存在的焊接过程质量风险。

(3)焊接接头的力学性能、高温蠕变、晶间腐蚀等性能均达到玻璃固化容器的性能指标要求。

(4)本焊接方案在产品上应用后,焊缝成形良好、质量稳定,满足实际使用要求。