电絮凝与混凝沉淀两种水处理工艺的应用比选

浙江省电力建设有限公司 田业伟 宁夏枣泉发电有限责任公司 张雁凯

1 含煤废水的来源及特征

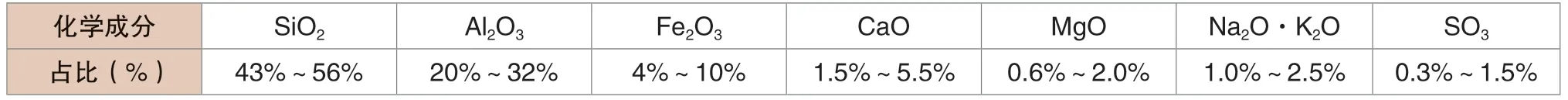

煤是古代植物的残体在地下埋藏,经过复杂的物理、化学、生物等变化后形成的宝贵黑褐色矿藏资源,煤是化石能源的重要组成部分,煤的主要成分是有机物,主要由碳、氢、氧、氮、硫和磷等元素组成,同时含有少量的无机物和部分重金属;煤中最重要的组分是碳,其含量随煤化程度的加深而增高,泥炭、褐煤、烟煤、无烟煤中碳含量依次递增。燃煤电厂粉煤灰的化学成分见表1。

表1 燃煤电厂粉煤灰的化学组成

煤通过码头或者铁路运至电厂,经过输煤皮带输送至煤场储存或输送至碎煤机、给煤机、磨煤机,在磨成煤粉后进入锅炉炉膛燃烧,形成含有粉煤灰的烟气,经过省煤器、电除尘器后大量的粉煤灰从烟气中分离出来并汇集,通过气力输灰管路,输送至燃煤电厂的干灰库,干灰库配置三只立式圆筒形混凝土灰库,分别为原灰库、细灰库、粗灰库,通过大型粉煤灰运输车辆外运,在粉煤灰运输车辆外运装车时会有煤灰洒落、飘落。因此,在干灰库地面区域设置水力清扫装置,对装灰、运灰车辆以及灰库地面进行冲洗,冲洗后污水集中到污水池,经初步沉淀后由有压管路送至煤泥沉淀池。

运煤栈桥、碎煤机室、煤仓间皮带层、各转运站、煤场斗轮机、取样间运行过程洒落和散落的煤灰,通过水力清扫系统冲洗后的煤泥水将通过集水沟收集流入集水坑,再经有压管道送至煤泥沉淀池。

煤泥沉淀池中含有煤、灰废水,含煤废水中的悬浮物的比重与水的比重接近,该废水中经过别费尔德布朗效应,形成了一定的稳定状态,难以通过自身重力沉降使水达到清澈的效果。含煤、灰废水的水质具有浊度高,色度高,酸碱度偏中性,与其他废水水质有较大差异,不应与其他废水混合后处理,宜单独收集经初步沉淀后,通过成熟、高效的废水处理技术处理合格后,在燃煤电厂或者煤矿的水力清扫系统中进行循环利用,外部增加少量补水即可。分离出来的煤泥晒干后进入煤场然后利用。

2 含煤、含灰废水处理主要技术介绍

水处理方法有化学法、生物法、物理法或者多种反应法相结合技术。常见的污、废水处理技术中主要有生物化学法和物理化学法。物理化学法中有电絮凝、混凝沉淀过滤等处理技术。

电絮凝技术是一种通过在水中通入电流,通过电化学反应而打破水中悬浮物,乳化或溶解状污染物的稳定状态的污水处理方法。

电絮凝(EC)水处理技术原理是给电极的极板通上直流电,在极板间形成电场,废水通过极板间的空隙时,通电的合金极板会发生电化学反应(氧化还原反应、电气浮等),阳电极(铁、铝阳极板)失去电子后发生氧化反应形成的金属阳离子Fe2+、Al3+,与溶液中的OH-生成金属氢氧化物胶体絮凝剂;阴电极得到电子后发生还原反应形成强氧化剂,可以分解部分水中污染物从而以降低废水中的生化需氧量、氨氮、化学耗氧量。原水中的悬浮物胶体、可溶性污染物、细菌、病毒、重金属等,通过胶体絮凝剂的吸附架桥和网捕卷扫等作用结合生成较大絮状体,经沉淀、气浮后被去除,最后通过沉淀池、膜过滤系统或生化系统达到水质净化的效果。

加药混凝沉淀的原理是在废水中投入混凝剂等化学药剂后,水工胶体因电位降低或消除,破坏了废水中悬浮颗粒的稳定状态,而聚集形成粒径为数百微米以至数毫米的矾花,最后采用过滤使固液分离的污水处理技术。不同的混凝剂、助凝剂能使胶体以不同的方式脱稳、凝聚或絮凝,按其作用的机理有四种,分别是吸附电中、压缩双电层、沉淀物网铺和吸附架桥。

3 处理工艺流程及应用

含煤废水处理工艺应按后续回用系统对水质的要求,结合煤质条件、各种处理设备性能特点、类似电厂的运行经验、通过技术经济比较确定。含煤废水处理工艺可采用如下流程:

(1)含煤废水→煤水沉淀池→混凝、沉淀、过滤一体化净水器→清水池→回用。

(2)含煤废水→煤水沉淀池→混凝沉淀设备→气浮处理设备→清水池→回用。

(3)含煤废水→煤水沉淀池→电子絮凝器→离心式沉淀器→中间水池→机械过滤器→清水池→回用[1]。

选用上述方案(1)中含煤废水处理系统主要工艺流程如下:

含煤、灰废水:煤场排水沟、运煤建构筑物场地排水管→煤泥沉淀池沉淀区域→煤泥池处理水区域→含煤废水提升泵→管道混合器(混凝剂、助凝剂加药点)→一体化含煤废水处理装置(混凝沉淀、过滤设施)→清水池→煤场喷淋、输煤系统、干灰库水力清扫冲洗泵→用户。

混凝剂:混凝剂溶液槽车卸料→卸料箱→卸料泵→混凝剂溶液储罐→混凝剂投加计量泵→加药管→混凝剂管道混合器→含煤废水处理设备进水管。

助凝剂:聚丙烯酰胺粉料→固体螺旋计量给料机→助凝剂溶液制备箱(预制、熟化、贮存三联箱)→助凝剂投加计量泵→加药管→助凝剂管道混合器→含煤废水处理设备进水管。

选用上述方案(3)中的含煤废水处理系统主要工艺流程如下:

煤、灰水沉淀池→电絮凝进水泵→电子絮凝器→离心式澄清反应器→澄清池→机械过滤器进水泵→颗粒介质过滤器→清水池→水工回用水泵→输煤系统、干灰库水力清扫系统及煤场喷淋。

两种工艺在部分燃煤电厂的应用业绩见表2。

表2 混凝沉淀过滤工艺和电絮凝工艺部分应用业绩

两种含煤、灰废水处理工艺中的主要设备有以下几种。电子絮凝器设备:采用卧式结构,可通过使用卷式交叉电极(双螺旋结构),较大地增加电极表面积,运行过程中通过定时自动切换电源输出极相,可避免由于长时间运行阳极消耗过快,阴极钝化。输入交流AC380V,输出直流电压DC0-30V可调,电流0~1500A可调。极板间距为5~20mm;极板厚度为1~10mm。最后,依靠水的余压将发生电絮凝反应后的废水送入离心澄清器。

离心澄清器设备:立式钢制,内部装置有配水系统、旋流系统(水力旋流)、斜管、沉淀池、沉泥与排泥系统,在反应器内延长了接触时间,得到很好的沉淀分离效果。

机械过滤器设备:采用颗粒介质过滤器,颗粒介质过滤器集水方式为支母管型,采用S30408不锈钢T型绕丝管,其滤层应采用多介质(火山砾、无烟煤、石英砂)滤料,总高度不小于1000mm,其中火山砾粒径0.5~0.8mm,200mm;石英砂粒径0.5~0.8mm,600mm,无烟煤粒径0.8~1.2mm,200mm。

含煤废水处理设备:采用地上式一体化钢制结构,低位进水、顶部溢流出水,内设聚丙烯斜管和聚苯乙烯泡沫塑料滤料,采用加药澄清、过滤处理工艺,结合排泥、反洗等措施,有效地降低含煤废水中的浊度。

4 性能和造价的比选与应用实例

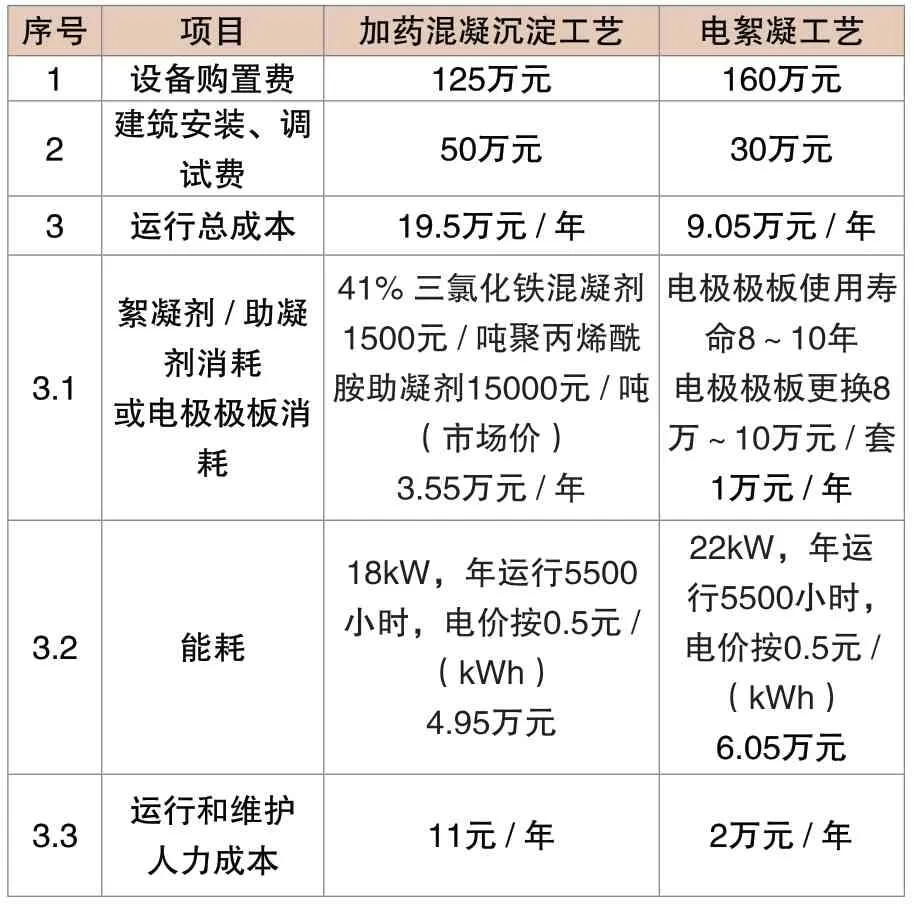

两种含煤、灰废水处理工艺(系统出力均按1×20m3/h)基建、生产期的技术经济性比较详见表3。

表3 加药混凝沉淀工艺与电絮凝工艺的投资造价及运行维护成本比对表

4.1 比选结果

虽然电絮凝工艺无需配置贮存药剂、配药、加药等相关设备投资费用,设备提高防雨、防尘的防护等级后均可进行户外布置,电絮凝工艺的成套设备的购置费要高于混凝沉淀工艺,建筑安装工程费用要低于混凝沉淀工艺。成套处理设备系统的工程造价上,电絮凝工艺高于混凝沉淀工艺。

与传统的化学絮凝法相比,电絮凝运行维护费用低,当煤、灰废水中悬浮固体含量波动过大时,混凝沉淀工艺中可能出现翻池情况,配药、溶药过程无法实现全过程自动化,对运行人员技术能力和人数要求较高;根据表3中的比较,电絮凝处理工艺运行维护成本明显优于混凝沉淀处理工艺。

耗材的使用上,加药的成本高于电极耗损的成本。电絮凝工艺的能耗略高于混凝沉淀工艺。

4.2 应用实例

镇海电厂迁建项目配置了气模封闭煤场,减少了雨季含煤废水产生的量,在一定程度上降低了含煤废水的处理压力,同时气模封闭煤场减少了煤场中水汽的蒸发量,降低了处理回用系统的外部补水量;同时配置了1座卸煤码头,3个2000吨级卸煤泊位及栈桥1座,设计年通过能力320万吨。

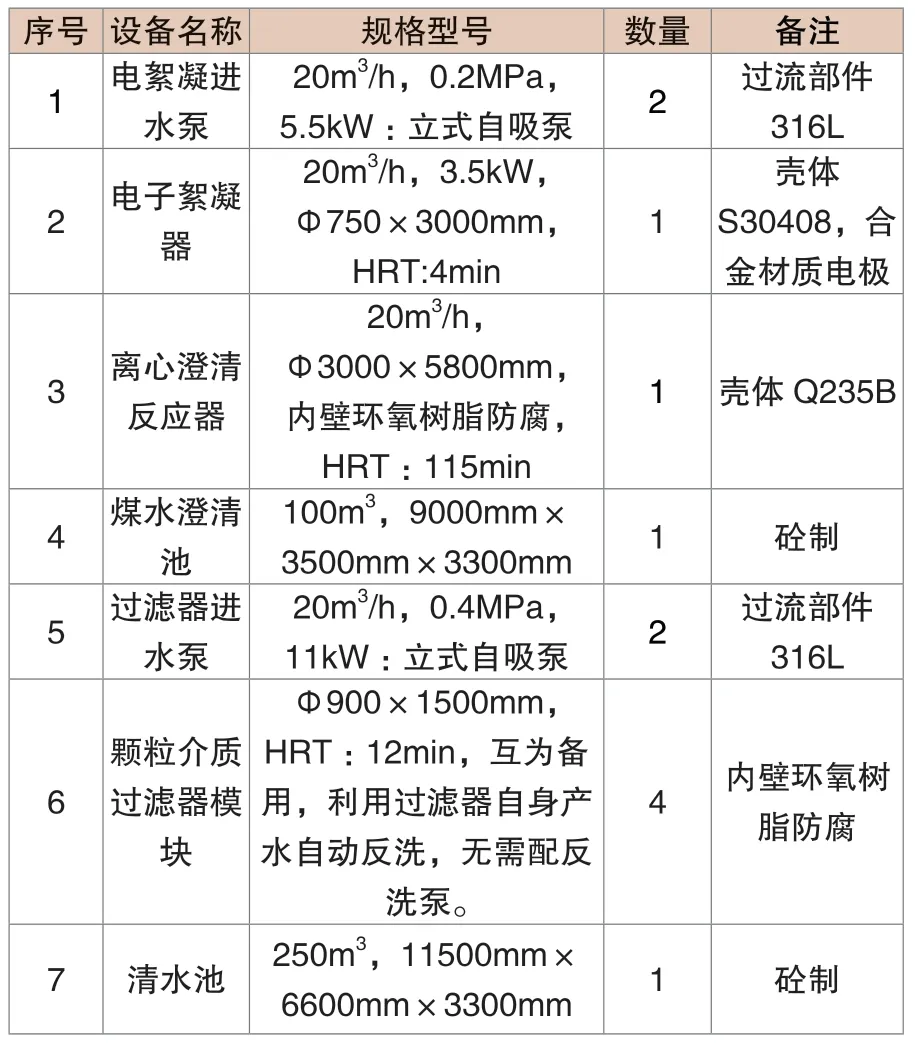

该项目含煤废水处理站主要包括澄清池、清水池等构筑物,水池的池顶布置电子絮凝器、颗粒介质过滤器、各类水泵等设备,离心澄清反应器布置在澄清池北侧地面设备基础上,上述设备均采用露天布置,各设备采用相应的户外防水、防尘等级。该项目的设备(全部采用户外布置)及构筑物清单见表4。

表4 镇海电厂迁建项目含煤、灰处理系统配置的设备及构筑物清单

该系统运行稳定,出水水质浊度通过在线浊度仪上显示平均为3NTU<5NTU,pH值在7~9,符合排放和回用标准。

5 建议

两种含煤、灰废水处理工艺处理后的水均可满足使用要求,经实地调研,电絮凝工艺出水水质(悬浮固体含量SS≤10mg/L)优于传统工艺出水水质(悬浮固体含量SS≤30mg/L)[2]。在全寿命周期中,电絮凝工艺(系统出力1×20m3/h)的经济性优势将在机组投产后第18个月后开始体现,并逐步扩大,且电絮凝工艺下水中存在的大量电子流消除了水合物的极性,使胶体状物质游离并沉淀,同时电荷量的提高会形成渗透压因而杀死细菌、胞囊病毒等[3]。电絮凝技术处理分离出的煤泥更加密实,含水率低,更加利于晒干后利用。

若燃煤发电项目配置了加药混凝沉淀过滤工艺的原水预处理系统,可以将预处理的混凝加药模块和含煤废水的混凝加药模块集中布置,可减少项目造价和运维成本。在此种情形下,两种处理工艺的经济性上基本相当。

电絮凝工艺无需添加化学药剂,减少对水质的二次污染,更加环保。虽然初始投资较高,但自动化程度高,投产后生产期总成本较低,在燃煤电厂和煤矿等行业降本提质增效的背景下,有很好的应用前景和推广意义。