磨矿自动加球技术的研究现状与展望

朱佳钦 黄宋魏 吕晋芳 汪 洋 尉佳怡 赵 凯 曾 理

(昆明理工大学国土资源工程学院)

选矿生产中,原矿被破碎、研磨工艺处理的效果越好, 有用矿物和脉石矿物之间单体解离的程度就会越高, 则相应后续选别流程的效率也会提高[1,2]。 实践证明,保持筒体内 的钢球填充率和钢球的球径级配比相对稳定, 可使球群中始终存在更小的堆积空隙[3],增加矿石与研磨体的接触面积, 而且更稳定的填充率还能保证球磨机的临界转速基本与球磨机转速相等,一定程度上遏制磨机有用功的减少[4]。 相比直接提高球磨机功率[5]或更换磨机结构和衬板材料[6]等手段,其成本较低,性价比优势更为明显。

稳定的介质填充率意味着要实时补充因磨损或腐蚀造成的钢球损耗。 目前,国内选矿厂磨矿介质基本由操作工人手动补充, 劳动强度大、加球量计算不准确且加球曲线不够平滑,导致这种补加方式易造成补加钢球时钢介质充填率反而不能达到要求,以至降低了磨矿效率[7]。 自20世纪70 年代以来, 为了克服人力加球存在的各种缺点,国内各选矿厂开始自研加球设备并投入使用。 到21 世纪,各种型号的自动加球设备已经在攀钢、太钢及中国黄金等企业推广应用,在优化球磨机装补球工艺、发挥球磨机生产效能等方面都起到了重要作用。 由于国内现役的加球机型号繁杂,功能各异,因此笔者将从结构组成、工作原理、性能特点及应用效果等方面对常见的自动加球设备进行归类与阐述,并结合近几年对加球设备的改进方向, 探讨自动加球技术未来的发展。

1 自动加球设备的结构设计

一套完整的自动加球设备的基本结构包括加球系统、检测系统、控制系统以及故障预防与排除系统等[8]。 加球系统是加球设备功能实现的关键设备。 根据从球仓中抓取钢球方式的不同,自动加球系统可分为滚筒式、转盘式和提升机构式3 种不同类型。

1.1 滚筒式加球

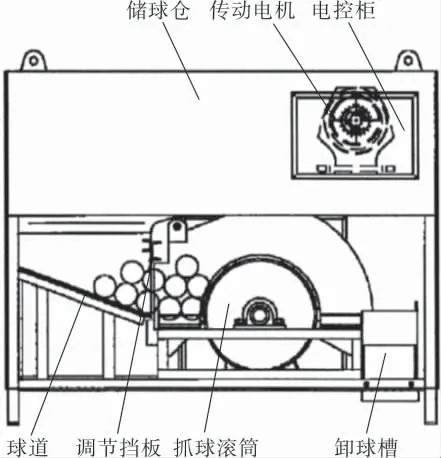

滚筒式加球机构是目前应用最为广泛的加球机构, 国内如ZJQ、pk-zq 及LBJ 等系列加球机等均采用此类构型。 其工作原理是传动电机带动滚筒转动,当钢球接触到滚筒时,焊接在滚筒表面的球爪就可以捕获住钢球并将其直接送入加球口或传输装置上。 典型的滚筒式加球系统的结构设计如图1 所示[9]。

图1 滚筒式加球系统

抓球滚筒上设置球爪的目的是为了保证对滚筒钢球的捕获,提高抓球效率,同时配合传动电机转速控制单位时间内的加球量。 如图2 所示,球爪一般设计成几个球爪分列的形式[10]。 每一个球爪最多只能抓取一个钢球,使其无法从球爪上掉落。 当滚筒旋转带动球爪经过梳状底板时,球爪穿过梳齿之间的空隙,抓取梳状底板上的钢球,钢球随滚筒转动而掉入出球口输出。

图2 加球滚筒示意图

梳状底板则设置在进球口,除输出球爪上的钢球外, 还能减少多余钢球被带入接球斗中,造成钢球添加过量。 一部分加球设备还在底板上设置行程开关来监测球爪变形程度[11]。 当已经损坏变形的球爪通过底板时,就会触动底板上的行程开关,控制系统及时控制电机停运并报警,避免变形的球爪卡死滚筒,引起设备故障。

1.2 转盘式加球

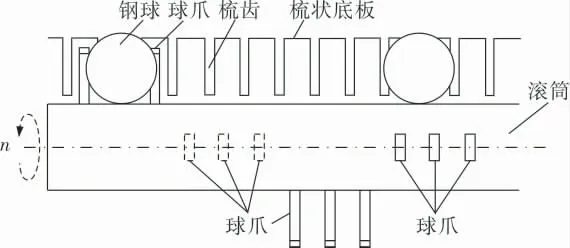

转盘式加球机构是对滚筒式加球机构的改良设计,即用捡球转盘代替抓球滚筒实现钢球的抓取与对送球速度的控制[12],其基本结构如图3所示。

图3 转盘式加球机结构

转盘式加球机的工作原理是:当钢球靠重力作用, 沿料仓管道落入捡球转盘上的转盘孔时,系统控制电动机通过带动转盘按一定转速转动,直到下一个空的转盘孔转入到料仓管道孔。 当转盘上的捡球孔旋转到与出球槽一致时,钢球从出球槽掉落进料斗里。 转盘式加球机对钢球的加取数量的计数更精确,但因加球速度较慢、可靠性不高等缺点,在实际选矿生产中应用并不常见。

1.3 提升式加球

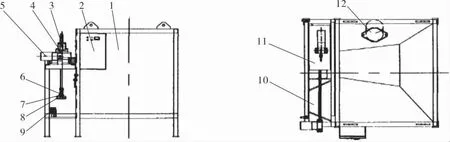

中型和大型球磨机的加球口位置普遍偏高,因此很多自动加球设备采用提升机构将钢球送入加球口[13]。 从图4 可以看出,提升式加球机仍然是对滚筒式的改良,即将球爪或球斗运输钢球的载体改成了皮带或提升链条。 加球过程为:钢球由输球机向钢球提升机输送后, 球斗抓取钢球,再通过钢球提升机将钢球提升至球磨机给矿口,钢球受重力落入进球口。

图4 提升机构式加球设备结构

提升机构的长度理论上可以根据现场情况任意调节,且本身占用平面面积小,该加球方案对选矿厂安装条件的要求较低,对球磨机型号的限制少,适配性很强,一般多与其他加球机搭配使用。 一部分采用链条提升的加球机设计,还将在每节链条上的加球爪改为特殊设计的料斗[14,15],使得钢球在提升过程中更稳定。

2 检测与控制

2.1 检测系统

加球设备的检测系统由球仓物位监测系统和加球数量统计系统组成。

为保障加球过程不会因缺料产生中断,加球设备必须具备对球仓物位监测功能。 球仓物位监测多采用反射式光电检测开关作为探测元件,开关上发射管发射出一定强度的红外光,接收管则接收被反射回来的红外光,根据红外光的强度变化输出对应的电流信号。 通过分别设置上、下位检测开关,检测系统可以判断球仓中钢球大致的料位情况[16]。

加球数量统计系统则保障了系统对所加钢球数量的精准控制。 早期采用限位开关与机械机构联动的方式,每加一个钢球,限位开关就接通一次,计数器线圈通电,衔铁片吸合,带动计数器走动一个数字[17]。 由于被遮挡时会发出稳定的单次脉冲信号,加球数量统计系统开始转用对射式光电检测器。 对射式光电检测器作为非接触式检测器,因具有抗干扰能力强、分辨率高及响应时间短等优点,逐渐取代了机械计数器。 由于体积较小,成本低廉,部分检测器通过在球道一侧不同高度设置多个检测窗口,不同球径的钢球通过时被遮挡的光接收器的数量也不相同,据此便可以实现对不同球径钢球的分类计数[18]。 加球数量统计系统如图5 所示。

图5 加球数量统计系统

2.2 控制系统

控制系统是加球设备的中枢。 如图6 所示,控制系统由控制主机和人机接口两部分组成。工业过程控制一般采用PLC 作为控制主机[19],可选用西门子和三菱产品,如S7 系列、FX1S、FX1N 系列等。

图6 自动加球设备控制系统结构框图

人机界面HMI 是操作人员与控制系统交互的手段,也是获取实时信息的媒介。 早期人机界面多以控制台/控制柜上的点阵显示屏和若干独立的按键组成,可显示信息少,菜单调用的步骤也比较繁琐。

随着工控一体电脑逐渐走向成熟,现在的人机接口多是由基于组态软件等开发监控系统软件所开发的虚拟操作界面构成。 只需将操作界面打包,录入到工控电脑里,就能由操作人员通过触控屏完成与系统之间的信息传递与交换[20]。 配合直观的展示方式,操作人员可以根据需要实时完成加球模式的切换,并对加球过程中涉及到的所有数据和设备运行状况进行远程检测和监控,并及时发现加球机的不良运行状态[21],制定并实施相应的调整策略。

3 故障预防与排除设备

自动加球设备最常见的故障是堵球故障,即储球箱的输出过程和往球磨机的送料过程中,各种原因造成钢球堆积无法被正常运输。 一般认为造成钢球堆积的原因如下:

a. 加球设备长时间使用发生变形,无法及时带走钢球,造成储球箱出料口产生堆积;

b. 下料速度与料斗送料速度不协调。

为解决钢球堆积, 各种防堵球设计被提出,工作原理如图7 所示。 其中,球仓出口处安装有阻尼,降低钢球从球仓滚落时的速度。 在储球箱出口处延至梳状底板处设置有一定深度的导球槽[22,23],使钢球进料更有序。在储球箱与抓球装置之间设置挡板,同时在储球箱输出过道中还设置有振动装置[24]。 振动装置通过往复运动带动缓存球道以一定的频率振动,打破钢球堆积处之间力的平衡,让堆积的钢球更容易松动。

图7 防堵球设备工作原理示意图

一部分自动加球设备选择在球道正下方设置疏堵装置。 疏堵装置由拨杆和钢轴组成[25],当系统监控到球道处于堵球状态时,便会发出控制信号启动电机,电机通过轴承带动装置转动。 疏堵装置上的拨杆会跟着疏堵装置一起运转。 当运转至堵球处时, 拨杆会打破钢球之间力的平衡,从而使钢球振动,进而完成疏通工作。

4 自动加球设备的应用效果

4.1 优化装补球工艺

自动加球系统因为带有加球数量统计功能,相比人工加球添加精度更高。 某选矿厂的MQY型自动加球机球磨机投入试运行后[26],运行过程中测得的钢球添加质量与钢球添加总数与实际值相比误差几乎可以忽略不计,详见表1。

表1 加球机检测数据与人工统计数据对比

精确的钢球添加量意味着在一班次内消耗掉的钢球量不变的情况下,系统不仅能保持加球曲线更加均匀和平滑,还能在初始加球后根据各项技术参数选定更合理的加球区间、最佳加球节点、单次加球量和加球次数。

4.2 发挥球磨机效能

生产实践证明,加球机的应用对于各项磨矿指标都有明显提升。

乌山铜钼矿选矿厂应用加球机实现半自磨机区间加球技术后,半自磨机的处理能力为873 t/h, 较常规加球方法的半自磨机处理能力提高了4 t/h[27]。 城门山铜矿选矿厂自动加球技术实施前、后磨矿细度达标率曲线如图8 所示。由图8可以看出,加球机投运后,球磨机磨矿细度达标率相比投入前提升了近13%。 依照磨矿效率对于选矿厂经济效应的影响关系[28],磨矿效果提升1%,每台球磨机处理量就能提高1.5 t/h。

图8 自动加球机实施前、中、后期磨矿细度达标率曲线

除磨矿细度外,自动加球机对其他工艺指标的改善也较为明显。在大红山铁矿厂,利用ZNJQ-1150 型自动加球机实现分时均量补加球方式后,厂内MZS8848 半自磨机的原矿处理量和磨矿量均得到了明显提高,磨矿生产中的能量消耗也明显降低。 此外,球磨机衬板一直存在的延展变形问题也得到改善, 使用寿命延长约5.27%[29](表2)。

表2 ZNJQ-1150 型智能加球机使用对工艺指标的影响

在国外,自动加球设备对磨矿生产的效用也得到了企业认可。 美国明尼苏达州的铁矿生产线数据[30](表3)显示,在磨矿生产线应用比利时马科托公司生产的自动加球设备后,球磨机可在一个较前明显降低的目标功率下作业,同时对产品指标没有产生负面影响,即加球设备的使用降低了球磨机最佳工作状态时需要的功率,降低了能耗,同时球磨机钢耗也明显降低,证明加球设备的确缓解了生产作业中球磨机存在的高耗能和高耗钢问题。

5 自动加球技术的最新发展

5.1 智能化

随着新的控制技术的发展,加球设备的智能化水平的提高逐渐成为可能。 近年来,对于加球设备智能化的研究方向主要集中于3 点:

a. 引入新型控制方法。 由于磨矿运行过程的高度复杂性、 非线性和许多外部因素的影响,建立表征动态设定关系的精确数学模型非常困难。文献[31]提出利用模糊控制来解决磨矿控制问题最常用的过程控制方法,即用总结归纳好的专家知识和经验为基础的人工智能控制系统模拟选矿专家的决策过程,实现对磨矿生产这种时变与非线性系统的控制。

b. 结合球磨机运行参数制定加球方案。 现有自动加球设备虽然已具备钢球计数、物位检测等功能,但这些数据不能反映球磨机本身的运行状态,因此也无法自主计算加球量,设备还是得依赖工人现场设置加球参数。 考虑到钢球互相运动的复杂性[32],已有的理论模型并不能准确预测球磨机内部钢球充填率的变化,仍需要根据实际情况选择添补球时机,并制定添补球方案。 然而,球磨机本身自带“黑盒”属性,难以在生产过程中对其内部的数据进行监测,所以倾向于对球磨机外部参数进行采集和分析,如研究发现机内料球比和介质充填率的变化会反映在总声响和频谱分布的变化上[33],将声学分析的噪声频谱分布原理引入球磨机生产控制系统中,就可以较为精准地获得球磨机内钢介质充填率的实时数据,并根据充填率变化量及时补充对应数量的钢球[34]。

c. 优化数据监测方式。 尽管用于加球数量统计的光电检测开关本身足够可靠,但球仓壁可能会因钢球挤压而产生轻微形变,导致红外线发射/反射的路径发生偏斜;而且,球磨机厂房的粉尘也会改变红外光反射强度,使得检测开关输出错误的电流值, 影响系统对球仓物位状况的判断。由于球仓仓壁形变程度和钢球分布密度均不会改变其总重量大小,一种思路是通过测量钢球数量来判断球仓整体的物位情况,即以重量传感器测量得到的重量数据再扣除球仓重量,除以单个标准钢球质量得到大致的钢球数量,若钢球数量在阈值以上,则系统正常运行;反之,则发出对应空仓报警。

5.2 不规则介质的自动补加

现有加球设备主要为铸造钢球这种规则的球型研磨体设计。 文献[35]的实验表明,在不降低处理量,维持磨矿细度-0.007 4 mm 的情况下,将钢段作为磨矿介质时的中间可选粒级比钢球介质要高,因此为扩展用途,有必要改进传统加球设备无法适应不规则工件添加的缺点。 由于电磁铁对于元件形状适配性较好, 如图9 所示,文献[36]设计了一套电磁铁抓取装置,吸取控制系统操纵电磁铁和电动直线减速器移动到储料仓上方,经过传感器定位,控制器根据储料仓传感器得到的物料深度,控制电动直线减速器将电磁铁伸入储料仓,最后控制电磁铁通断,放下研磨体。

图9 磁吸式加介质设备结构

5.3 多目标加球技术

为了尽可能地减少加球设备的数量,减少加球设备占用宝贵的磨矿车间场地, 理想状态下,同一台加球机不做任何设备上的调整(如更换加球滚筒等)就可以实现对不同研磨料的分类和添加工作。 文献[37]提出如图10 所示的可变道多目标加球装置,可以通过共用一套加球设备为多台球磨机加球, 控制系统以控制指针为依据,根据变道装置控制表对变道装置的导向进行切换,从而控制各个球道内钢球的滚动走向,将其导向目标球磨机, 当钢球补加量达到要求后暂停加球,直到下一轮加球开始。

图10 可变道多目标加球装置流程

6 自动加球技术的未来发展方向

自动加球设备可以使球磨机在运转过程中保证钢球填充率相对稳定,在提高研磨效率的同时,磨机能量利用率、磨矿细度等指标都得到极大提升,可有效提升选矿企业的生产效益。 这一点已经被越来越多选矿企业认可。

随着技术的进步和学科交叉的深入,更多钢球添加方法被提出,越来越多的检测技术和控制方法被应用于自动加球设备的研究中。 然而,实际生产经验缺乏难有专家经验应用于完善自动加球设备的改进工作中,而专业性和复杂性在实现自动加球设备性能提升外,也无形中增加了选矿企业对自动加球设备的使用门槛,尤其是对一些老旧的选矿生产企业,和规模上无法承担大规模或较高成本改建的中小型选矿厂,也难以投用自动加球设备。

为了促进自动加球设备的推广使用,在未来应着重于解决设备对复杂工作环境和条件的适应能力,加球设备也尽可能不做过多的改造就能投入生产。 同时,需进一步完善加球机的自动化程度,如添加自动联锁、电子防盗报警及过载保护等功能,实现全厂设备联网与数据共享等。 总之,自动加球设备发展关键在于结合选矿厂自身需求,提升可靠性,并且实现对加球系统的远程监控,真正做到选矿厂生产的无人值守。