硫酸盐-冻融共同作用下隧道衬砌支护喷射混凝土劣化性能研究

席红兵,李柏生

(1.甘肃建投天水建设管理有限公司,甘肃 天水 741000;2.甘肃天水绿色装配式建筑产业发展有限公司,甘肃 天水 741000)

0 引言

衬砌支护结构是为了防止围岩变形或坍塌而在隧道洞身周边用钢筋混凝土材料修建的永久性支护结构。隧道初期支护最常采用的是喷射混凝土,即在普通混凝土的基础上加入速凝剂并由压力喷枪成型,从而对围岩起到支护作用[1-2]。随着经济的不断发展,交通压力逐渐增大,发展快速高效的城市交通已刻不容缓。在“一带一路”倡议的推动下,西部地区地铁工程迎来了建设高潮[3-4]。然而,西部地区气候条件恶劣,在秋冬季遭受正负温度交替作用和地下水离子侵蚀(其中硫酸盐的质量浓度最高),对地铁隧道支护结构的耐久性影响较大[5-6]。因此,研究硫酸盐-冻融循环下衬砌支护喷射混凝土的损伤过程具有重要的工程意义。

目前,针对硫酸盐和冻融循环侵蚀下混凝土的耐久性问题已开展了大量的研究工作。陈四利等[7]对混凝土在硫酸盐和冻融循环共同侵蚀下的性能进行了试验研究,结果表明冻融初期硫酸盐能够增强混凝土强度,而在侵蚀后期双重侵蚀加速了混凝土的劣化。高礼雄[8]研究了矿物掺合料对混凝土在硫酸盐-冻融侵蚀共同作用下的变化规律,掺入矿物掺合料降低了水泥基材料的抗硫酸盐冻融侵蚀能力,与单一侵蚀相比,性能劣化较快。周茗如等[9]试验研究了硫酸镁和冻融双重作用下粉煤灰混凝土的性能退化规律,分析了不同含气量下粉煤灰混凝土的抗盐溶液冻融循环性能,试验结果表明,不含引气剂的混凝土粉煤灰的最佳掺量为25%;而当粉煤灰含量相同时,适当的引气剂能够提升混凝土的抗盐冻性能。肖前慧等[10]研究了冻融与硫酸盐侵蚀耦合作用下再生混凝土的耐久性能,讨论了混凝土在不同侵蚀溶液中的劣化规律,研究发现5%的Na2SO4溶液侵蚀最为严重。对于衬砌支护喷射混凝土耐久性能的研究,已有较多的成果。王家滨等[11]研究了冻融损伤后喷射混凝土的抗碳化能力的影响,结果表明冻融损伤加速了混凝土的碳化深度。Lee等[12]、屈文[13]、Paglia等[14]对喷射混凝土的抗冻性和硫酸盐侵蚀性能进行了研究,但对于喷射混凝土在硫酸盐-冻融循环共同作用下的耐久性能,特别是以西北地区环境为侵蚀背景的研究较少。本文以兰州地铁服役腐蚀环境为背景,基于兰州秋冬温度变化的冻融循环机制,同时根据检测到的兰州地下水硫酸盐离子质量浓度确定硫酸镁溶液的侵蚀质量浓度,研究粉煤灰和玄武岩纤维掺量变化对衬砌支护喷射混凝土宏观性能的影响,并建立抗压强度衰减模型。

1 试验概况

1.1 试验材料

胶凝材料选用P·O 42.5的普通硅酸盐水泥和Ⅱ级粉煤灰,其物理力学性能和化学组成分别如表1和表2所示。采用的细砂表观密度为2.60 g/cm3、细度模数为2.8。粗骨料选用5~10 mm的碎石,表观密度为2.7 g/cm3。减水剂为江苏苏博特有限公司生产的聚羧酸高性能减水剂,减水率为30%。玄武岩纤维形貌如图1所示(长度为18 mm、密度为2.56 g/cm3、弹性模量为75 000 MPa)。速凝剂为无碱液体速凝剂,固体质量分数为41%。

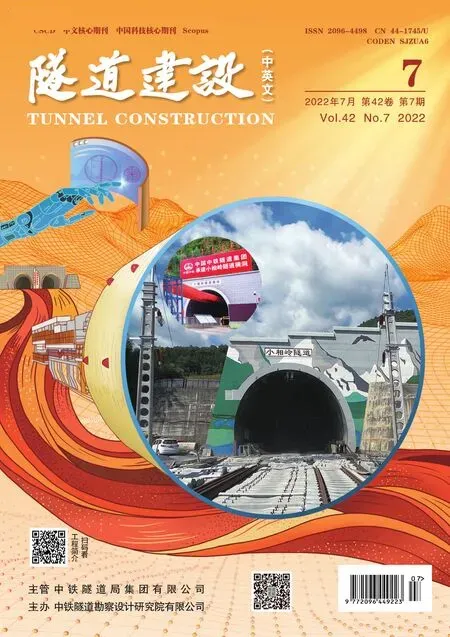

表1 水泥的物理力学性能

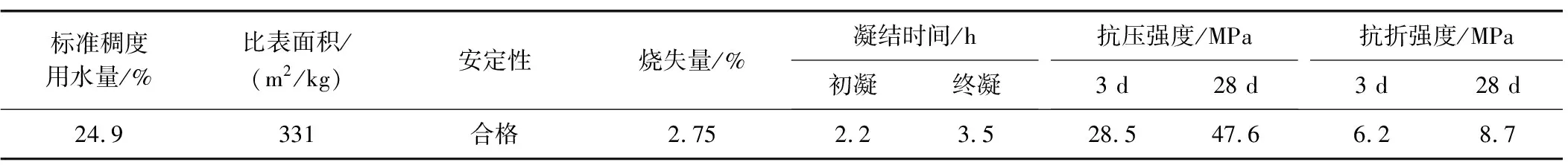

表2 胶凝材料化学组成

图1 玄武岩纤维形貌

1.2 衬砌混凝土配合比及制备

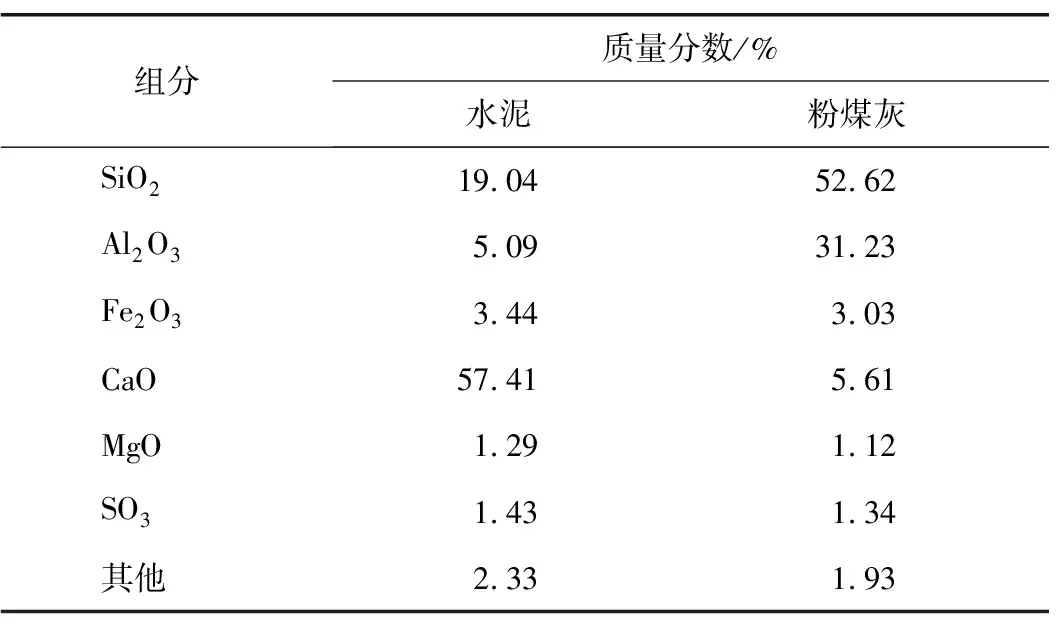

本文研究的衬砌支护结构为隧道初期支护,在制备时采用喷射成型的方式。衬砌混凝土的水胶比为0.42,将只采用普通硅酸盐水泥制备的衬砌混凝土作为对照组,考察了粉煤灰和玄武岩纤维对衬砌混凝土在硫酸盐-冻融环境下耐久性能的影响。粉煤灰取代率分别为10%、20%、30%,玄武岩纤维体积掺量分别为0.05%、0.1%、0.15%。喷射混凝土配合比和抗压强度见表3。衬砌混凝土制备采用干喷法,制备过程参照文献[15]。试件尺寸为100 mm×100 mm×100 mm的立方体和100 mm×100 mm×400 mm的棱柱体。试件成型后,在温度为(20±2)°C和湿度大于95%的条件下标准养护28 d,自然养护至60 d。

表3 喷射混凝土配合比和抗压强度

1.3 盐冻侵蚀试验

为了模拟隧道衬砌支护混凝土在实际环境中的侵蚀破坏,本试验直接以硫酸镁溶液为冻融液,来实现硫酸盐和冻融的共同作用。试验依据GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》和兰州地区气候条件设计冻融循环温度。根据兰州气象资料显示,最高气温为39.8 ℃,最低气温为-21.7 ℃,因此,采用冻融循环机模拟冬春季季节交替造成的衬砌混凝土破坏,采用的温度为-15~6 ℃,每次冻融循环在4 h内完成。兰州地下水中的硫酸根和镁离子质量浓度分别为4 250 mg/L和600 mg/L[16],因此,根据硫酸镁的溶解度选择侵蚀溶液的体积分数为5%。在每个盐冻循环周期结束后更换硫酸镁溶液,以保证溶液质量浓度恒定。试验每冻融循环25次为1个周期,每个周期结束后取出试件在室内晾干2 d,分别测试试件的质量、抗压强度和超声声速。

2 试验结果与讨论

2.1 混凝土外观形貌

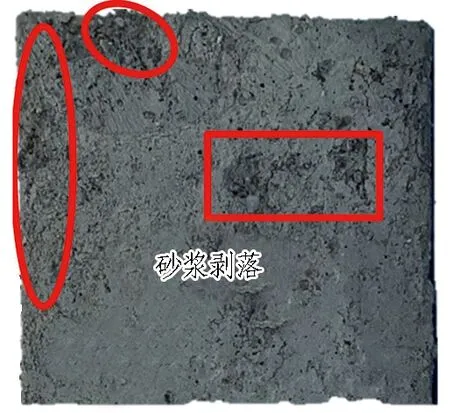

试件FA0BF10在硫酸盐溶液中冻融循环不同次数后的外观形貌如图2所示。由图可知,喷射混凝土在盐冻循环下的破坏是一个循序渐进的过程,即随着冻融循环次数的增加,混凝土的外观损伤程度也逐渐增大。在冻融循环50次后,试件表面和边角位置局部出现了砂化现象,砂浆有轻微的脱落;冻融循环100次后,试件表面出现大面积砂浆剥落现象,边缘处剥落程度也增大;而在冻融循环200次后,试件表面的砂浆全部剥落,骨料已基本上全部外露。同时,还可以从外观形貌分析可知,在冻融50~100次时,试件的外观变化较小,这是因为在冻融循环初期,混凝土的抗拉强度能够抵抗冻融产生的损伤应力;而冻融循环100~200次时,试件外观形貌有较大程度的变化,这是因为在侵蚀后期,不断地冻融循环过程中硫酸盐与混凝土内部水化产物生成了更多的膨胀性产物,膨胀应力大于混凝土的抗拉强度,导致混凝土表面的砂浆全部剥落,骨料外露。由于试件FA0BF10中掺入了玄武岩纤维,在冻融循环过程中,纤维能够帮助混凝土承担部分的膨胀应力,同时纤维的桥接作用在后期起作用,因而在冻融循环200次后试件尺寸是较为完整的,没有出现大面积的剥落。

(a)50次

2.2 质量变化规律

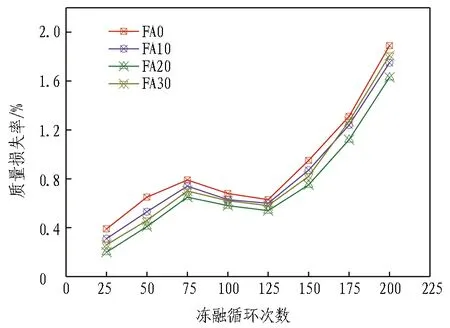

衬砌支护喷射混凝土在硫酸盐-冻融共同作用下的质量损失变化率如图3所示。由图可知,随着冻融循环次数的增加,喷射混凝土在硫酸盐溶液中质量损失率先增大;当冻融循环达到75次时,质量损失率减小,随后又持续增大。喷射混凝土在冻融循环和硫酸盐侵蚀共同作用下质量变化主要包括以下2个方面:1)冻融循环作用导致混凝土表面的浆体和骨料剥落,从而使得混凝土的质量在循环初期降低;2)由于在冻融循环的过程中硫酸盐溶液不断进入混凝土内部,与水化产物发生反应生成膨胀性的钙矾石和石膏,填充了孔隙,使得混凝土质量在冻融循环中期增加,而在循环的中后期,混凝土试件的剥落则是由冻融循环和硫酸盐侵蚀2部分共同导致的。

由图3(a)可知,当冻融循环200次后,试件FA0、FA10、FA20、FA30的质量损失率分别为1.89%、1.75%、1.63%和1.81%,其中粉煤灰掺量为30%的试件质量损失率最大。在混凝土中掺入粉煤灰后,其具有微集料效应和火山灰效应,能够填充毛细孔,强化混凝土的界面过渡区,提高密实度、抗渗性和抗冻性。然而,混凝土中掺入过量的粉煤灰会使得火山灰效应和微集料效应减弱,增大混凝土孔隙率和有害孔数量,降低混凝土抗冻融循环的能力。

由图3(b)可知,玄武岩纤维对混凝土抗硫酸盐-冻融循环侵蚀能力的提升作用较小,0.1%体积掺量的玄武岩纤维的性能最优,当纤维掺量达到0.15%时,在冻融循环前期,与未掺纤维的混凝土相比,其质量损失率较小,但到冻融后期,质量损失率达到最大。在冻融循环-硫酸盐作用200次后,试件FA0、FA0BF5、FA0BF10和FA0BF15的质量损失率分别为1.89%、1.84%、1.81%和1.96%。玄武岩纤维的掺入能够抑制早期干缩开裂,减缓混凝土内部微裂纹的产生,降低孔隙率,在混凝土开裂剥落时,能够起到桥接作用,减缓裂缝开裂过程;但是当纤维掺量过多时,纤维在混凝土中分散不均匀,从而出现结团,形成薄弱面,从而降低其抗冻性。

(a)粉煤灰掺量

2.3 相对动弹性模量

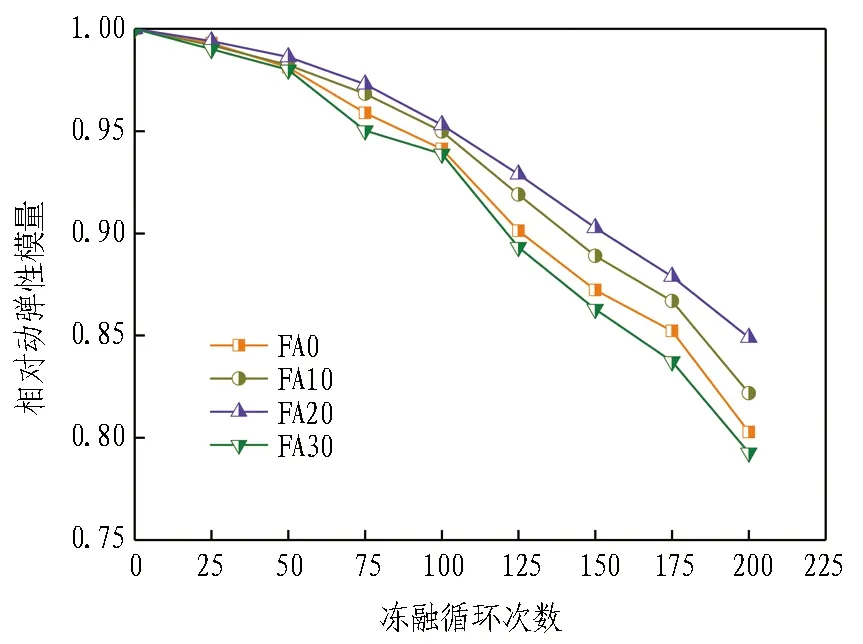

硫酸盐-冻融共同作用下各个衬砌支护喷射混凝土试件的相对动弹性模量变化规律如图4所示。由图可知,喷射混凝土的相对动弹性模量随着冻融循环次数的增加呈现出初期缓慢降低,中期下降速率增大,在冻融后期急剧下降的趋势。其主要原因是在冻融循环的初期,喷射混凝土未形成大的损伤,冻融循环和盐溶液侵蚀主要作用在混凝土表面,混凝土内部仍然是密实状态,相对动弹性模量降低缓慢;当冻融和硫酸盐侵蚀继续进行时,混凝土内部出现损伤,盐溶液扩散速率增大,水化产物与硫酸盐发生反应生成侵蚀产物,侵蚀产物的膨胀作用在混凝土表面形成裂缝,与冻融剥落共同导致混凝土在后期动弹性模量的快速下降。

由图4(a)可知,在硫酸盐-冻融循环作用200次后,试件FA0、FA10、FA20、FA30的相对动弹性模量为0.80、0.82、0.85和0.79,其中粉煤灰掺量为20%的混凝土相对动弹性模量下降最小,表明其抗硫酸盐-冻融循环性能最好。粉煤灰在混凝土中能够发生二次水化,提高了混凝土的密实性,并在一定程度上增加了试件内部孔隙曲折度,降低了混凝土的毛细作用,从而使得冻融循环的剥落作用降低以及盐溶液的扩散速率减小。由图4(b)可知,冻融循环200次后,试件FA0、FA0BF5、FA0BF10和FA0BF15的相对动弹性模量分别为0.80、0.818、0.814和0.77。玄武岩纤维掺量为0.05%和0.1%的试件在200次冻融循环后的相对动弹性模量基本相同,而当掺量增加到0.15%时,相对动弹性模量反而急速降低。主要原因是过量的纤维增大了混凝土内部缺陷,孔隙率增大,在冻融循环时,冰在孔隙中的结晶压增大,且硫酸盐的渗透速率增大,膨胀产物和结晶压作用下试件裂缝扩展较快,使得后期相对动弹性模量快速下降。

(a)粉煤灰掺量

2.4 相对抗压强度

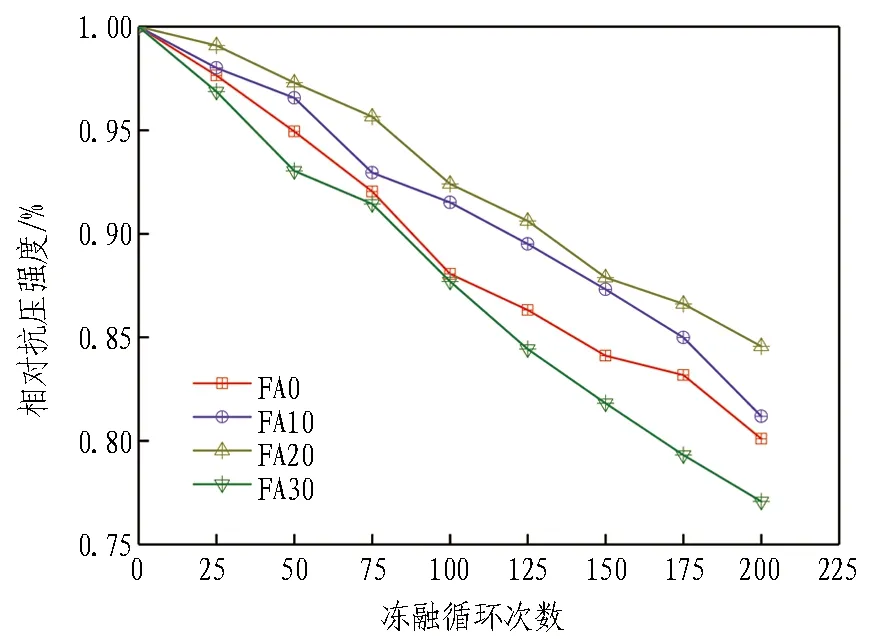

相对抗压强度为混凝土各个冻融循环周期结束后的抗压强度与养护60 d混凝土标抗压强度的比值。硫酸盐-冻融共同作用下衬砌支护喷射混凝土的相对抗压强度如图5所示。相对抗压强度均随着冻融循环次数的增加而减小。由图5(a)可知,随着粉煤灰掺量的增大(小于20%),相对抗压强度增大,即粉煤灰掺量小于20%时,粉煤灰的掺入能够降低冻融循环对喷射混凝土的劣化程度。冻融循环200次后,FA0和FA10试件相对抗压强度基本相同,分别为0.8%和0.81%,而FA20的相对抗压强度为0.85%,当粉煤灰掺量增大到30%时,相对抗压强度降低为0.77%。玄武岩纤维对相对抗压强度的影响与粉煤灰相同,即当纤维掺量增大时相对抗压强度也增大,但掺量达到0.15%时,相对抗压强度降低,掺入0.05%和0.1%玄武岩纤维的混凝土与对照组相比较为接近,0.15%掺量的相对抗压强度稍高于其他2组混凝土。与对照组试件FA0相比,冻融循环200次后,掺入0.05%、0.1%和0.15%的玄武岩纤维使混凝土的相对抗压强度增大1.38%、2.19%和-1.75%。在硫酸盐-冻融作用下相对抗压强度的变化过程是混凝土内部裂缝、孔隙分布和界面特征的共同作用,抗压强度耐蚀系数的变化与混凝土内部的缺陷和损伤直接相关,因此,相对抗压强度对硫酸盐-冻融侵蚀的敏感程度较高[17]。

(a)粉煤灰掺量

3 抗压强度衰减模型

3.1 衰减模型基本形式

根据试验结果,硫酸盐-冻融循环后喷射混凝土的相对抗压强度与冻融循环次数之间的关系呈二次项关系,则喷射混凝土抗压强度fcN与冻融循环次数N之间的关系可表示为

fcN=kfc0(aN+b)。

(1)

式中:k、a、b为待定参数;fcN和fc0分别为不同冻融循环次数后喷射混凝土的抗压强度和侵蚀前喷射混凝土的抗压强度;N为冻融循环次数。

以不掺粉煤灰和玄武岩的试件为基准,通过回归分析可得出冻融循环200次以内喷射混凝土抗压强度为

fcN=kfc0(-0.001N+1)。

(2)

式中k=kFkB,其中kF和kB分别为不同粉煤灰掺量和玄武岩纤维掺量单因素作用下混凝土抗压强度修正因子。

则喷射混凝土相对抗压强度fcN/fc0与盐冻循环次数N的关系为

fcN/fc0=kFkB(-0.001N+1)。

(3)

3.2 影响因素修正因子

3.2.1 粉煤灰掺量修正因子kF

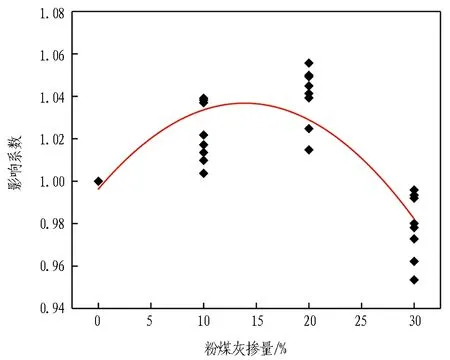

根据试验结果,以不掺粉煤灰的试件FA0为标准,对不同冻融循环次数下粉煤灰掺量为0%、10%、20%和30%试件的相对抗压强度进行归一化处理,如图6所示。得到不同粉煤灰掺量修正因子与粉煤灰掺量之间的关系为

图6 粉煤灰掺量与相对抗压强度影响系数的关系

kF=-0.000 2F2+0.006F+1。

(4)

式中F为粉煤灰掺量。

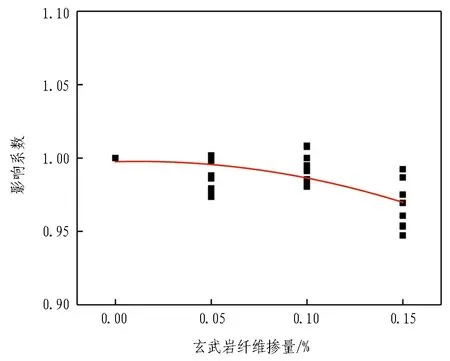

3.2.2 玄武岩纤维修正因子kB

以试件FA0为标准,对不同硫酸盐-冻融循环次数后玄武岩纤维掺量为0%、0.05%、0.1%、0.15%试件的相对抗压强度进行归一化处理,如图7所示,经回归分析可得到不同玄武岩纤维掺量修正因子与玄武岩纤维掺量的关系为

图7 玄武岩纤维掺量与相对抗压强度影响系数的关系

kB=-3.7B2+0.5B+1。

(5)

式中B为玄武岩纤维掺量。

3.3 影响因素修正因子

综合式(3)—(5),可得到考虑冻融循环次数、粉煤灰掺量和玄武岩纤维掺量因素的喷射混凝土在硫酸盐-冻融循环作用后的抗压强度变化规律预测模型如下:

fcN=(-0.000 2F2+0.000 6F+1)·(-3.7B2+

0.5B+1)·(-0.001N+1)fc0。

(6)

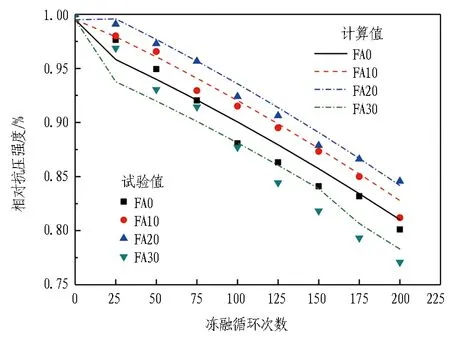

3.4 衰减模型

根据抗压强度衰减模型计算得到相对抗压强度计算值与试验值之间的关系,如图8所示。从图中可以看出,二者之间虽然存在一定的误差,但能够满足误差要求。因此,根据建立的喷射混凝土抗压强度衰减模型,能够较为准确地预测喷射混凝土在不同冻融循环次数后的抗压强度值。

(a)粉煤灰掺量

4 结论与讨论

本文以兰州地铁隧道实际服役环境为依据设计了隧道衬砌支护混凝土的实验室试验侵蚀制度,研究了粉煤灰掺量和玄武岩纤维掺量对衬砌支护混凝土劣化规律的影响,得出以下结论。

1)随着硫酸盐-冻融循环次数的增大,混凝土质量损失率在冻融初期先增大后减小,而在后期快速增加。粉煤灰和玄武岩纤维的掺量分别为20%和0.1%时质量损失率最小。

2)喷射混凝土的相对动弹性模量和相对抗压强度随盐冻循环次数的变化规律基本一致,均随着盐冻循环的进行逐渐降低,前期降低速率较慢,后期下降较快,但二者对于混凝土损伤的敏感程度不同。

3)基于回归分析法建立了喷射混凝土抗压强度随盐冻循环次数的衰减模型。采用衰减模型得到的相对抗压强度计算值与试验值之间虽然存在一定的误差,但能够满足误差要求范围。

本研究从材料层面和结构层面分别探讨了盐冻循环对喷射混凝土的影响,并建立了抗压强度预测模型,但仍需结合现场实际环境暴露劣化规律进行深入探讨。因此,在后续研究中会在地铁隧道实际服役环境下开展耐久性试验,以反映西北地区硫酸盐-冻融共同作用下隧道衬砌喷射混凝土的耐久性劣化规律。