铁路隧道穿越瓦斯煤系地层的旋喷围桩防突工法探析

杨玉容, 黄红婷, 晏启祥, *, 李瑞林, 唐俊林

(1.西南交通大学土木工程学院,四川 成都 610031;2.叙镇铁路有限责任公司,四川 泸州 646000)

0 引言

高瓦斯煤系地层在西南铁路隧道建设中较为常见,其受到施工扰动易发生煤与瓦斯突出,严重影响施工进度与安全[1]。高效安全的瓦斯防突措施可以确保隧道快速穿越煤系地层,所以研究瓦斯防突措施具有重要意义。

现有研究主要集中在煤与瓦斯突出发生机制、预测指标及其限值、防治技术措施及工艺流程等方面。

关于煤与瓦斯突出发生机制研究,煤矿行业起步较早。目前普遍认为,其突出原由与发展取决于煤层的结构、围岩应力变化状态及瓦斯赋存状态等因素,例如:袁崇孚[2]指出,瓦斯突出处的煤层属于构造煤;姚茜[3]认为,瓦斯突出是地质构造、构造煤发育特征及煤层瓦斯赋存特征等多种因素综合作用的结果;程远平等[4]认为,当原生煤发生破碎时,突出的持续发展依赖于破碎比功更低和解吸能力更强的构造煤。而不同地层情况下,煤与瓦斯突出预测敏感性指标及其限值可能存在差异,例如:马永德等[5]认为,瓦斯涌出初速度是大平煤矿煤巷掘进突出预测的最敏感指标,钻屑量是辅助指标;齐黎明等[6]提出,开滦矿区突出预测敏感指标为钻屑量和钻屑解吸指标。显然,选择适宜的突出预测指标非常关键。

关于防突措施研究,主要有2种角度:1)主动消除突出煤层的瓦斯压力,让瓦斯提前按希望的路径与规律进行释放[7-8],如钻孔预抽排放法、水力冲孔法等;2)让煤层更加牢固,使煤层不发生突出危害或降低突出危害[9-10],如固化液加固法、注浆加固煤体法、管棚支撑法等。

隧道行业瓦斯防治研究起步较晚,主要借鉴煤矿行业的经验与规定,并于2002年颁布了TB 10120—2002《铁路瓦斯隧道技术规范》,后针对隧道与煤矿的施工差异及相关行业规程、规范,提出了适用于瓦斯隧道的防突技术体系和安全防护措施。例如:徐文平等[11]引入了《防治煤与瓦斯突出规定》中的2个“四位一体”措施体系,提出使用钻孔抽放瓦斯,消突后,揭煤过程中实施注浆技术的安全防护措施;罗彬等[12]发明了大断面隧道快速揭煤工艺及防突方法,提出超前地质预报、突出性判断、抽采排放、检验、注浆加固后揭煤等5步工艺流程。国家铁路局2019年修订了相关内容,形成了新的TB 10120—2019《铁路瓦斯隧道技术规范》[13](简称《规范》)。

《规范》总结归纳了铁路隧道煤与瓦斯防治在突出危险性判定指标,防突措施、体系与工艺流程等方面的最新技术,对隧道安全建设具有重要指导意义。但也可以看出,瓦斯消突的现有措施仅是从“抽”“排”的角度来降低煤层瓦斯压力,很少从“堵”与“截”的角度来考虑。《规范》对煤层段实施的管棚与注浆加固技术也进行了要求,即要在瓦斯抽排验证有效后、揭煤前实施。很明显,其作用主要是对煤体结构进行加固,而不是对瓦斯压力消突。究其原因,在隧道开挖轮廓线内的掌子面处实施区域综合防突或者工作面综合防突时,仅采用管棚注浆法,由于前方所在防突范围成放射状增大,难以实现瓦斯的全面封堵,尤其对于区域综合防突,施工难度更大,一旦失败易造成事故。显然,仅从“抽”“排”角度进行瓦斯压力的释放可能影响整个煤层,如果煤层较厚或煤层走向范围较广,消突过程会比较缓慢。

基于此,为减少瓦斯消突范围,依据煤与瓦斯突出发生机制,本文结合高压旋喷桩在煤层中能将小直径钻孔旋喷成大直径且固结强度高的旋喷桩的成桩工艺特点,依照《规范》中的防突揭煤工艺流程与突出临界性判定指标,从“堵”“排”结合的角度,提出一种铁路隧道瓦斯防突的旋喷围桩施工方法,探讨防突基本原理及工艺流程; 并以欧家湾隧道为例,开展旋喷围桩防突的多方案优化设计,最后与传统抽排消突方案进行比较分析。

1 “堵”“排”结合的瓦斯防突旋喷围桩工法

1.1 防突基本原理与依据

现有研究认为,开采面煤与瓦斯突出是围岩应力变化、构造煤层持续碎裂及煤层瓦斯赋存状态持续变化等因素的综合作用导致的。当开采面因开挖等施工因素引起围岩应力变化区逐渐深入并达到某种临界状态时,构造煤层空隙中游离瓦斯在一定压力下冲破开采面并大量溢出,导致内部煤层吸附瓦斯随之大量解吸、构造煤层持续碎裂并向开采面涌出,进而发生煤与瓦斯突出。

煤与瓦斯防治可以从3个方面综合考虑:1)改变构造煤层容易碎裂的结构属性,使其不持续发生碎裂,从而避免煤与瓦斯突出持续发展;2)减小构造煤层空隙瓦斯压力,使其不发生因冲破开采面而导致的煤与瓦斯突出;3)将施工扰动的影响控制在一定范围之内,使煤层中围岩压力不受影响,内部瓦斯仍以一定的方式存储起来。

传统的消突措施主要从减小煤层瓦斯压力方面来考虑,通常做法是打通煤层中瓦斯向外释放的通路。从微观方面来说,受扰动的煤层与瓦斯流动的通路之间存在压力差,导致煤层空隙中游离态瓦斯气体分子率先逸出,而后固体颗粒中吸附态瓦斯分子不断解吸补充,使得受扰动的煤层中的瓦斯不断向通路内汇集并逸出,从而将影响范围内的煤层瓦斯压力逐渐降到安全范围内。因此,只要煤层与通路间存在压力差,就会有瓦斯流动,从而可能涉及到整个煤层。显然,如果煤层越厚或者沿煤层方向范围越广,则消突进程就越缓慢。

铁路隧道一般以较大倾角穿越煤层,通常不会与煤层走向平行,与沿隧道轴向的煤层相比较,沿煤层走向的煤层分布范围要宽广得多。穿越时,如果在打通瓦斯释放通路之前采用一定的方式改变煤层结构,例如:先截断煤与瓦斯突出向煤层走向发展的途径,堵住瓦斯从煤层走向向隧道轴向大范围流动的通路,并保证煤层走向大范围内的瓦斯仍能以压力的形式继续储存起来而不进行释放,然后仅对隧道轴向影响范围内的煤层进行瓦斯压力的消突,则消突范围必然显著减小。

旋喷桩是高压旋喷钻机在高压水泥注浆泵(压力20~40 MPa)作用下,以小直径(如75 mm)的钻杆穿过岩层,在煤层段旋喷、搅拌、固结形成大直径(500~900 mm)、高强度(5~20 MPa)的旋喷桩[14]。

这里提出“堵”“排”结合的旋喷围桩消突施工方法,是在超前综合预测或者工作面综合预测时有突出危险的情况下,针对煤层段,在掌子面处布置并施工高强度旋喷桩,保证在防突区域煤层底部的控制轮廓周线上形成相互咬合、彼此搭接的旋喷桩,即形成连续且封闭的围桩,加固并改善煤层结构,“堵住”与“截断”煤与瓦斯突出向围桩外发展的途径,将可能发生突出的煤层隔离在围桩内;然后,在围桩内布置瓦斯释放孔,使用地质钻钻孔对围桩内煤层瓦斯进行“预抽”或“排放”,进行瓦斯压力消突。这种“堵”“排”结合的方式,可以使瓦斯释放范围大大减小、抽放瓦斯的时间大大缩短。

《规范》中防突揭煤工作流程规定:隧道穿越突出煤层时,需严格按照“超前综合防突措施先行、工作面综合防突措施补充”的原则进行设计与施工,且只有隧道通过平均厚度0.3 m以下的煤层才可以继续开挖施工;否则,从工作面至煤层垂距大于10 m处(超前综合防突)和5 m处(工作面综合防突)开始,直至揭煤穿越煤层的全过程都严格执行《规范》的防突揭煤工作流程。因此,依据《规范》的要求,结合旋喷围桩防突施工方法,针对超前综合防突和工作面综合防突,开展“堵”“排”结合的防突工艺流程研究。

1.2 “堵”“排”结合的防突工艺流程

结合《规范》中的防突要求,采用旋喷围桩进行瓦斯防突的工艺流程如图1所示。具体步骤如下:

图1 “堵”“排”结合的瓦斯防突工艺流程

1)进行超前地质预报,且在距初探煤层垂距不小于15~20 m处实施超前钻孔,确定煤层具体位置、产状、厚度,判定瓦斯是否有突出危险。

2)对通过平均厚度为0.3 m及以上的煤层进行危险突出性预测并判定其类型。根据判别类型,分别将掌子面正常掘进至距煤层的垂直距离10 m处(超前综合防突)和5 m处(工作面综合防突)。

3)确定旋喷围桩及围桩内钻孔排布图。首先依据《规范》要求的防突揭煤工作流程及危险突出类型,确定防突区域在煤层底部的控制轮廓周线;再根据设计的旋喷围桩桩径、围桩内瓦斯释放孔孔径及间距来确定煤层底部旋喷围桩排布图、掌子面钻孔排布图及围桩内释放孔排布图。

4)旋喷围桩施工。在隧道开挖轮廓线内的掌子面处,根据掌子面围桩钻孔排布图,先使用地质钻进行围桩预钻孔,再使用旋喷机采用高压旋喷注浆的方式利用钻杆端头的特制喷头在煤层段进行旋喷围桩施工。

5)围桩内瓦斯释放孔的施工及排放。在围桩内根据释放孔排布图进行瓦斯释放孔的施工,并排放瓦斯至安全压力范围内。

6)防突效果检验及揭煤前最终验证。瓦斯压力下降到安全值后,进行防突效果检验。当检验结果超标或发生喷孔、顶钻等瓦斯动力现象时,必须补充防突措施;经检验防突措施有效且无突出危险后,掘进至距煤层垂距不小于2 m处进行揭煤前最终验证。若验证防突措施无效,则补充防突措施直至安全有效;若验证防突措施有效,则进行下一步施工作业。

7)安全防护措施的实施及隧道的正常开挖。

2 欧家湾隧道穿越瓦斯煤层的旋喷围桩防突方案设计

叙毕铁路欧家湾隧道为单线铁路隧道,位于云贵高原北部扬子准地台滇东台褶带,全长1 985 m,最大埋深326 m,进口里程D2K213+320,出口里程D2K215+215,断面面积为29 m2。按照《规范》,其属于小跨隧道(计算断面≤39 m2),隧道穿越C1煤层的绝对瓦斯涌出量采用修正的分源预测法依据规范附录C计算,结果为2.845 m3·min-1。经判断,绝对瓦斯涌出量均大于1.0 m3·min-1,属于高瓦斯工区,应严格按照“超前综合防突措施先行、工作面综合防突措施补充”的原则开展设计与施工。结合图1的工艺流程,其防突具体方案设计如下。

2.1 预测煤层与瓦斯情况,判定突出类型

依据图1防突流程,根据地震波反射法地质预报初探,确定煤层位置C1的第3分层从D2K213+665.14开始,在距离初探煤层垂距不小于15 m处进行超前地质钻孔。精确确定煤层走向为57°,倾角为22°,煤层前后为Ⅳ级围岩,隧道穿越煤层处为Ⅴ级围岩,煤层厚度为0.18~3.11 m,平均厚度为2.3 m(大于0.3 m)。继续将掌子面开挖至距煤层垂距不小于10 m处进行超前综合防突判定,根据超前地质钻孔预测煤层瓦斯含量为3.36~4.15 m3·t-1,均未达到判断突出的临界指标值8 m3·t-1。反算煤层瓦斯压力为0.272~0.386 MPa,均未超过突出的临界指标0.74 MPa,因此判断前方C1煤层超前综合防突无突出危险性。按规定继续正常掘进至掌子面距煤层垂距5 m处,选用钻屑瓦斯解吸指标中的K1值进行工作面突出危险性预测(验证)。根据钻孔测得参数K1值,最大值为0.93 ml/(g·min1/2),超过临界值0.40 ml/(g·min1/2)(水煤样)。因此,判定C1煤层工作面有突出危险性。

2.2 确定工作面防突的旋喷围桩及围桩内钻孔排布图

2.2.1 确定防突区域在煤层底部的控制轮廓线范围

依据防突流程,将掌子面开挖至距离煤层垂距为5 m处,其综合防突区域控制范围为:隧道开挖轮廓线外两端及顶部≥5 m、底部≥3 m,本次设计中,上述值取最小值。隧道开挖宽约5 m、高约7 m,若按煤层厚度约5 m、两边岩层嵌入深度1.5 m计算,则对应防突控制区域的煤层段在铅垂方向的最大投影面尺寸为15 m×15 m(宽×高)。

2.2.2 确定旋喷围桩在煤层底部的轮廓尺寸

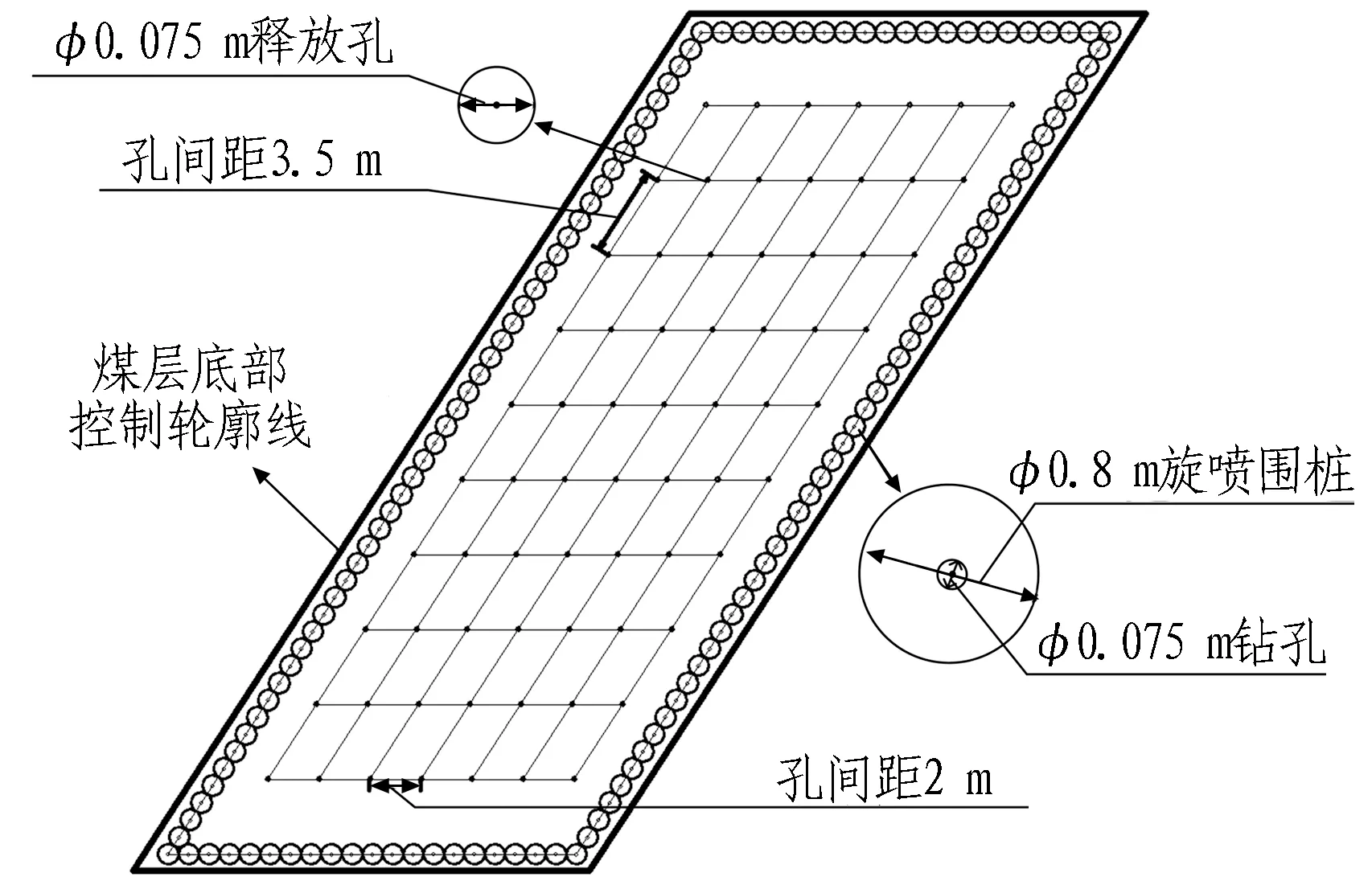

根据欧家湾隧道超前地质钻孔得知:煤层走向为57°,倾角为22°。结合工作面防突控制区域,防突按全断面施工,采用旋喷围桩隔离防突区域煤层,则所有旋喷围桩在对应防突区域的煤层底部形成封闭的平行四边形轮廓线,经计算得:短边l1=17.885 m、长边l2=40.042 m,如图2所示。

(a)平面示意图(Z=0 m处)

2.2.3 确定旋喷围桩及围桩内瓦斯释放孔的钻孔排布图

整体钻孔排布设计方案是:首先,在掌子面处针对煤层段施工旋喷桩,使得在防突区域内煤层底部的轮廓周线上形成连续、封闭的旋喷围桩,达到隔离防突区域内煤层的目的;然后,在围桩内部布置瓦斯释放孔进行瓦斯排放。这样堵排结合,达到缩小瓦斯压力释放范围,从而加快消突的目的。

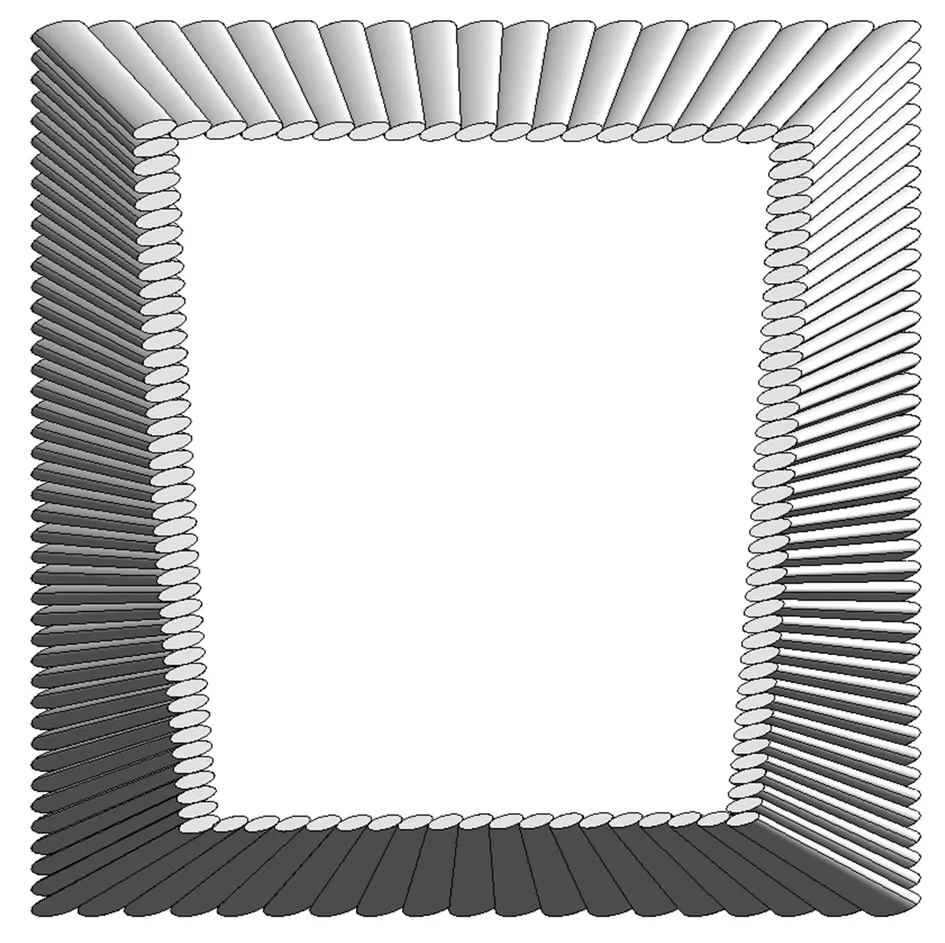

结合欧家湾隧道工作面危险性预测情况,运用基于Revit及Dynamo参数化建模的BIM技术,将旋喷桩直径按0.8 m进行设计,则煤层底部防突区域控制轮廓周线上要形成封闭围桩,共需要136根旋喷桩。围桩内采用孔径为0.075 m的地质钻进行钻孔,实施瓦斯排放,考虑到瓦斯排放范围大弧度缩小,围桩内瓦斯释放孔间距可适当增大(参考《规范》条例说明9.3.5中的瓦斯钻孔排放布孔有关规定,要求在煤层孔底间距不大于2 m)。因此,这里如果设计煤层底部的横向间距为2 m、纵向间距增大为3.5 m,桩内瓦斯释放孔共70根。煤层底部旋喷围桩及桩内释放孔布置如图3所示,掌子面处围桩钻孔及围桩内瓦斯释放孔布置如图4所示,旋喷围桩与释放孔整体效果如图5所示。钻孔的方位角为114°-α或114°+β,倾角为±γ,如图6所示。该设计确定围桩钻孔共136根,总长为5 667.29 m;旋喷围桩共136根,总长为2 034.74 m;桩内瓦斯释放孔共70根,总长为2 856.49 m。

图3 煤层底部旋喷围桩及桩内释放孔布置图

图4 掌子面处围桩钻孔及释放孔布置图(单位:m)

图5 旋喷围桩与释放孔整体效果图

(a)方位角

2.3 旋喷围桩施工

为减少挤桩情况,采用间隔法施工。由于岩层钻孔困难,首先采用地质钻进行预钻孔,然后在煤层段采用高压旋喷机实施旋喷围桩的旋喷注浆。

按照防突区域轮廓周线上旋喷围桩排布图及量测的水平倾角、竖向倾角和长度等设计参数。首先,采用孔径为0.075 m的地质钻,间隔实施单个旋喷桩预钻孔施工,直至钻杆端头完全贯穿煤层并嵌入岩层1.5 m;然后,采用相同直径的高压旋喷钻机间隔直达预先钻好的钻孔内,利用20~40 MPa的高压射流将水泥浆液从绕轴旋转的钻杆喷头高速喷入土体,借助液体的冲击力切削煤层;同时,钻杆一面以20~25 r·min-1的速度旋转,一面以15~30 cm·min-1的低速徐徐提升,使煤体与水泥浆充分搅拌混合、置换、填充、渗透、固结与压密,形成强度为5~20 MPa、桩径为0.8 m的单个旋喷桩[14],相邻旋喷桩相互咬合、彼此搭接,且嵌入岩层1.5 m。如此反复进行,直至防突区域控制轮廓周线上形成连续、封闭的围桩,达到围桩内的煤体与围桩外的煤体隔离开的目的。

为加快施工进度,可采用多孔地质钻与多台注浆旋喷机同时施工。

2.4 围桩内瓦斯释放孔施工

为减少对围桩的干扰,围桩内瓦斯释放孔的施工顺序按照从中间向四周间隔实施的方法。

依据围桩内瓦斯释放孔排布图,根据其水平倾角、竖向倾角和长度等设计参数,采用孔径为0.075 m的地质钻,由围桩内中间向四周间隔进行瓦斯释放孔施工,并完全穿越煤层且嵌入岩层不小于0.5 m,直至所有瓦斯释放孔全部施工完毕。最后,进行瓦斯自然排放。

当瓦斯压力释放至安全范围内后,可按照图1的防突流程进行下一步工作。

2.5 工作面防突后验证及防护揭煤

经检验防突措施有效后,边挖边探掘进至距煤层≥2 m处,且在揭煤前最终验证无突出危险后,开始实施安全防护措施进行隧道开挖作业。

3 旋喷围桩瓦斯防突方案优选

3.1 瓦斯释放孔设计方案比选

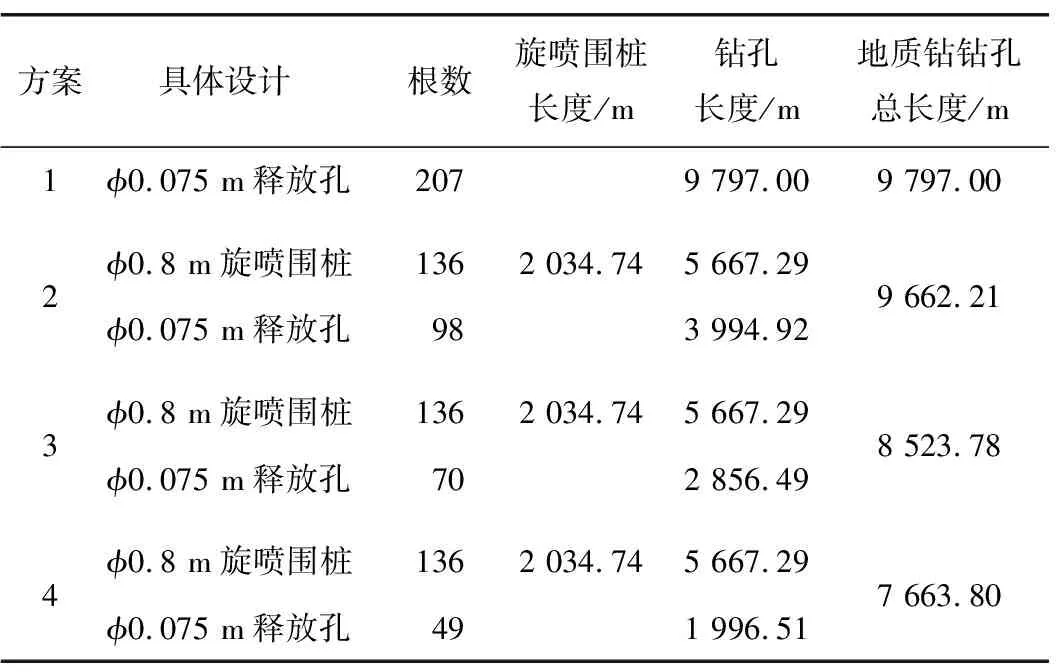

针对欧家湾隧道工作面综合防突瓦斯释放孔设计了4种方案。方案1仅设置207根瓦斯释放孔(按台阶法施工);方案2、3、4均设置136根旋喷围桩,桩径0.8 m,围桩内分别设置98、70、49根瓦斯释放孔。掌子面处各方案瓦斯释放孔排布如图7所示,不同方案相关参数统计如表1所示。

(a)方案1

表1 工作面综合防突不同方案相关参数统计

从表1可以看出:1)释放孔数量对地质钻钻孔总长度有明显影响;2)采用“堵”“排”结合的方案2、3、4与仅采用释放孔排放瓦斯的方案1相比,虽然增加了长度为5 667.29 m的钻孔工程量,但当围桩内释放孔数量减少为方案1的1/5~1/3时,其地质钻钻孔总长度比方案1减少1 273.22~2 133.2 m,地质钻钻孔总工程量显著减少。

3.2 旋喷围桩桩径多方案比选

要在防突区域控制轮廓周线上形成封闭的围桩,其桩径将直接影响围桩的根数,从而影响围桩钻孔总长度、旋喷围桩桩体长度与桩体总体积。这里分析桩径分别为0.9、0.8、0.7、0.6 m时各参数的变化情况。不同桩径的旋喷围桩BIM模型如图8所示。地质钻钻孔总长度、旋喷围桩总根数、围桩总长度及围桩桩体总体积随桩径的变化规律如图9所示。

(a)桩径0.9 m

图9 旋喷围桩各参数随桩径的变化规律

从图9可以看出:1)旋喷桩桩径越大,旋喷桩根数越少,围桩总长度及地质钻钻孔总长度也越小,但围桩桩体总体积越大;2)当桩径从0.7 m增大到0.9 m时,围桩桩体总体积增加相对较缓,地质钻钻孔总长度减小较明显,桩径超过0.8 m后,地质钻钻孔总长度减小相对较缓。因此,围桩桩径取0.8 m最佳。

综上,从控制施工成本与工程量的角度出发,采用旋喷围桩防突工法时,推荐方案为采用136根直径0.8 m的旋喷桩形成封闭的围桩,桩内布置50~70根直径为0.075 m的瓦斯释放孔。

4 旋喷围桩防突工法与传统方法对比分析

采用旋喷围桩防突工法虽然可使消突范围大大减小,但施工旋喷围桩仍需要耗费时间与成本,因此有必要分析这种新方法与传统方法在时间和成本方面的差异。

选择推荐方案即方案3、4与传统防突法方案1进行比较。

各方案施工总价按式(1)计算。

(1)

式中:C为各方案的施工总价,元;i为各工序;Qi为工序i的工程量;Pi为工序i的基价,元;di为工序i定额计算的基准单位。

旋喷围桩施工时间按式(2)计算。

t1=W/(D×60×8×n)。

(2)

式中:t1为旋喷围桩施工总时间,台班;W为旋喷围桩总长度,m;D为旋喷围桩在单位时间内的成桩长度,m·min-1;n为注浆机同时施工台数。

地质钻钻孔施工时间按式(3)计算。

t2=l/(S×60×8×m)。

(3)

式中:t2为地质钻钻孔施工总时间,台班;l为地质钻钻孔总长度,m;S为地质钻钻孔平均单位时间内的成孔长度,m·min-1;m为地质钻同时施工台数。

参考JTG/T 3832—2018《公路工程预算定额》,取高压旋喷桩、单管法、处理软土地基基价为1 388元,基准单位取10 m;隧道工程、Ⅳ级围岩、瓦斯排放钻孔基价为1 277元,基准单位取10 m。

旋喷围桩单位时间内的成桩长度D按0.3 m·min-1计算,同时施工的注浆机台数n按2台选取;地质钻机平均单位时间内的成孔长度S按1.5 m·min-1计算,同时施工的地质钻机台数m按2台计算。

推荐方案3和方案4与传统方案1施工时间与施工成本计算如表2所示。

由表2可知:1)方案3和方案4旋喷围桩施工成本为28.24万元,地质钻钻孔施工成本按基价计算分别减少为104.59万元、94.03万元,施工总成本分别为132.83万元、122.27万元;2)相比方案1,方案3和方案4的桩内释放孔数量减少为原设计(207根)的1/5~1/3时(49~70根),地质钻钻孔总工程量可减少13%~22%(即地质钻钻孔总长度由9 797 m减少到7 663.8~8 523.78 m),施工总成本仅增加1.7%~10.5%,在可接受范围内;3)对方案3和方案4实施流水施工,可将其总施工台班数(分别为12.99、12.39台班)控制在10个台班内,与方案1(6.8台班)相比,施工时间仅增加约3个台班。旋喷围桩工法减小了瓦斯消突范围,可有效缩短瓦斯压力排放至安全范围的时间,从防突整体进程来看,可使施工进度大幅度提升。

表2 不同方案施工时间与成本汇总表

5 结论与展望

依据《规范》中的防突流程与突出临界性判定指标,结合旋喷桩成桩工艺特点,从“堵”“排”结合的角度,提出采用旋喷围桩施工方法实施超前综合防突或工作面综合防突,经研究得到以下结论。

1)工艺流程具有先进性与安全性。由于该防突工法从“堵”“排”结合的角度来进行瓦斯压力的消突,且其施工步骤与突出性判定及验证的指标完全依照《规范》中的揭煤程序与规定进行,因而具有先进性与安全性。

2)工艺实施具有可行性与方便性。利用旋喷桩的成桩特性,结合BIM技术,在掌子面处按照钻孔排布图先利用地质钻机进行围桩预先钻孔,再采用旋喷钻机、小直径钻杆,在高压水泥浆泵作用下针对防突区域煤层段实施旋喷,使得在防突区域煤层底部的控制轮廓周线上能形成相互搭接、连续的大直径高强度固结体,即形成连续封闭的旋喷围桩,最后采用地质钻机实施围桩内瓦斯释放孔的施工。

3)采用“堵”“排”结合的方法进行消突具有高效性。仅对围桩内瓦斯突出煤层进行压力释放,使消突范围大幅度减小,消突具有高效性。

4)旋喷围桩防突工法施工成本与施工时间可控。根据欧家湾隧道的情况,推荐采用桩径0.8 m的围桩和围桩内50~70根瓦斯释放孔进行瓦斯压力消突。与传统方案相比,施工总成本按基价仅增加1.7%~10.5%;在实施流水施工的情况下,施工时间仅增加约3个台班,但瓦斯消突时间可显著缩短。

综上,采用“堵”“排”结合的旋喷围桩防突工法,有效缩小了瓦斯压力释放范围,不仅解决了现有传统防突措施仅从“抽”“排”的角度考虑,导致瓦斯压力抽放时间长、消突进程慢的问题,而且该施工方法完全依照规范的揭煤程序与判定指标进行,能直接在掌子面处进行施工,机械化程度高,施工简单、安全、高效,成本可控。

下一步,将针对旋喷桩的具体施工参数进行研究,例如:根据煤层情况与瓦斯压力情况确定地质钻预钻孔孔径;是否取出部分孔芯以减小旋喷桩施工对周边煤层的影响程度;根据所需旋喷桩强度确定水泥浆配比与旋喷注浆泵压力等。