高速横切机振动分析与结构设计

姜凌峰,陈海锋

(湖南科技大学 a. 难加工材料高效精密加工湖南省重点实验室; b. 机电工程学院,湖南 湘潭 411201)

0 引言

蜂窝纸板是人类仿照蜂窝蜂巢结构研究出的一种新型材料,蜂窝纸板是具备原材料更省、容积大、结构稳定、抗压强度极高以及可回收等优点的绿色包装材料,在工业、包装、建筑等重要领域得到广泛应用[1-2]。

根据蜂窝纸板的制造过程,蜂窝纸板的形成有两个关键工艺:纸芯制造和面纸粘合。其中纸芯制造过程直接决定了蜂窝纸板的生产效率、生产质量以及原材料利用率。

横切机是蜂窝纸芯生产过程的专用裁切设备,随着蜂窝纸板材料越来越广泛的应用以及机械设备高速、高质以及自动化发展,企业需要高速精密横切机设备,以求降低生产中原纸材料的浪费、提高蜂窝纸板的生产数量,同时保证成品蜂窝纸板的质量,并以此谋求更大的市场份额和主导地位。但目前,国内横切机设备工作转速一般在800r/min以下,在高速生产运行中,横切机机身振动问题是现有蜂窝纸芯横切机高速化的一大弱点,而且横切速度越快,振动问题也更加突出,高频振动会对设备造成损坏,造成横切质量变差,增加原材料的浪费[3]。

为助推蜂窝纸板的广泛应用,本文针对横切机高速化的机身振动问题,以某公司HX2000型横切机为研究对象,对横切机高速化下的机身振动进行分析,揭示横切机高速化产生振动的主要原因,并提出配重-平衡轴机构对振动进行有效控制,对研究高速旋转机械(包括横切机)具有极其重要的理论意义和工程应用价值。

1 横切机振动分析

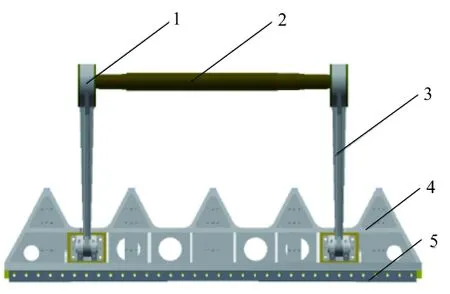

横切机动力执行机构(图1)常采用曲柄滑块机构:通过电机带动主轴2旋转,偏心轮1安装在主轴两端,曲柄连杆3随着偏心轮的旋转作平面运动,带动刀架4往复上下运动,切刀5实现切纸过程。

1.1 运动分析

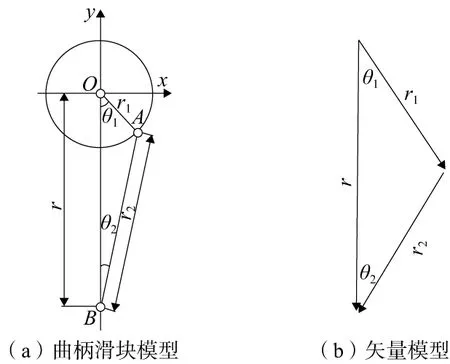

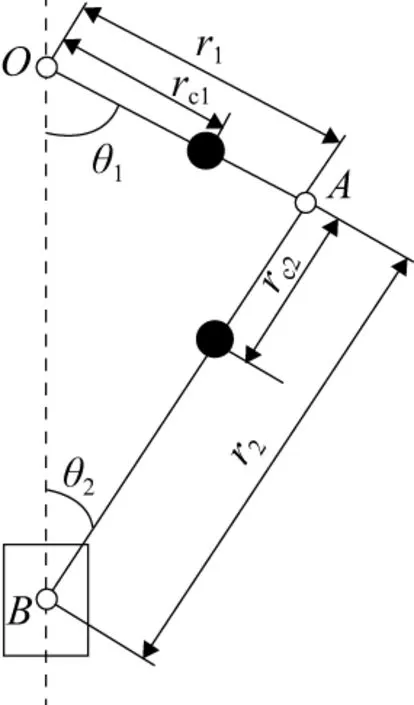

横切机动力系统简化模型如图2(a)所示,当曲柄按等角速度旋转时,曲柄OA上任意一点都以O点为圆心作等速旋转运动,B点(即刀架)沿中心线作往复运动,而连杆AB则作复合平面运动,其连杆上端与曲柄(即A点)的运动一样,作等速的旋转运动,而连杆下端则与刀架一样作往复运动。所以连杆本身的运动是由旋转运动与往复运动合成的平面复合运动。

1—偏心轮;2—主轴;3—曲柄连杆;4—刀架;5—切刀。

根据矢量模型图(图2(b)),通过把矢量方程分别向x轴与y轴投影,便可以得到两个标量方程,如式(1)所示。

图2 曲柄滑块运动分析

(1)

sinθ1=λsinθ2

(2)

cosθ2=(1-λ2)1/2sin2θ1

(3)

将式(2)和式(3)代入式(1),得B点加速度:

(4)

一般来说,λ<0.3,式(4)中含λ3、λ5、…的项均可忽略不计[4]。故B点加速度近似为

(5)

1.2 动力学分析

曲柄滑块机构的质量代换模型如图3所示,根据使惯性力保持不变的质量静代换法[4],将连杆质量m2用集中于铰链A、B的两个集中质量mA2、mB2代替:

图3 质量代换模型图

(6)

(7)

因此,曲柄滑块机构在运动过程中回转中心处产生的水平惯性力和纵向惯性力如式(8)、式(9)所示:

(8)

(9)

1.3 动力学仿真模型

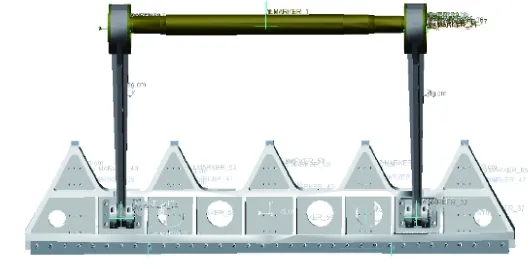

根据横切机实际结构几何模型(图4),结构参数如表1所示。在SW中建立的横切机运动机构的三维几何模型并导入到ADAMS软件中,通过对各实体进行重命名,并根据实际情况对各构件进行材料属性设置以及对各部件施加合理的运动和约束,建立横切机动力系统动力学仿真模型。

图4 横切机动力系统仿真模型

表1 横切机动力系统主要结构参数

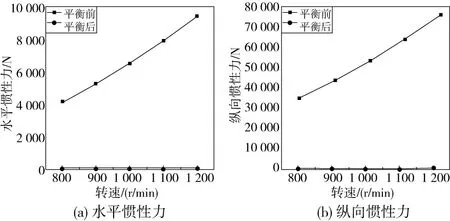

图5所示分别为理论值与仿真值水平惯性力FOx、纵向惯性力FOy的峰值对比。由图可知,仿真分析与理论计算误差较小,表明了理论模型的有效性,可为后续结构设计提供理论依据。同时,如图所示,随着转速的提升,机构水平惯性力和垂直惯性力也在提升,并且其增长规律是与转速的平方成正比的。

图5 不同转速下惯性力对比

1.4 上座板动响应分析

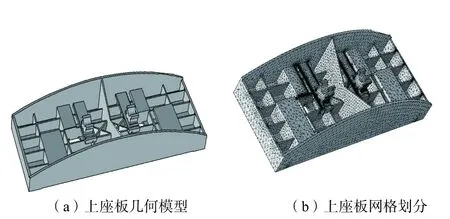

横切机在横切过程中偏心轮回转中心所产生的水平惯性力以及纵向惯性力随转速的增加而增大,产生的水平惯性力与纵向惯性力都会由轴承传递至机身轴承座,最终由横切机机身上座板(图6(a))承受。本节对惯性力激振下的动响应进行分析。

在SW中建立上座板三维模型并进行一定的简化,在COMSOL软件中载入上座板三维模型。在内建材料库中分别定义轴承座及轴承座板材料为铸铁和结构钢。上座板网格模型如图6(b)所示。选择轴承座上凹面施加从ADAMS动力学仿真中得到的惯性力边界负载变化曲线,图7所示为800r/min转速下偏心轮回转时惯性力载荷变化曲线。

图6 上座板动响应分析模型

图7 800r/min机身惯性力

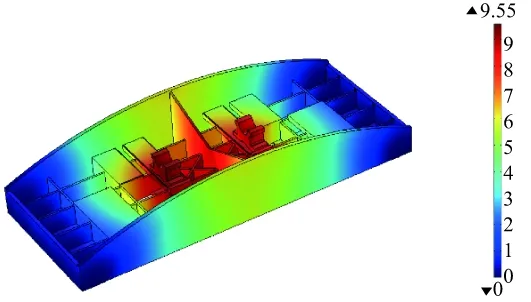

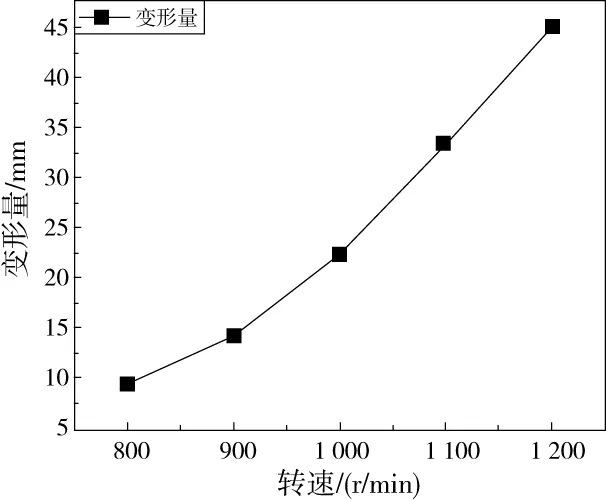

图8所示为横切机上座板在800r/min下惯性力上座板动响应变形云图。由图可知,横切机上座板在承受来自轴承座的惯性力载荷,会产生振动变形,其振动变形主要集中在轴承座以及轴承座附近,最大变形量为9.55mm。图9所示为不同转速下横切机上座板的振动响应幅值变化,当曲柄转速从800r/min提升至1200r/min时,横切机上座板的最大响应幅值由9.55mm激增至43.4mm,增大近5倍。结果表明:转速越高,惯性力越大,机身振动幅值就越大,这也是横切机工作转速无法提升的原因所在。

图8 800r/min机身上座板变形云图

图9 不同转速下机身振动变形对比

2 横切机惯性力动平衡研究

2.1 平衡基本概念

动力系统各构件自身的惯性作用是由其质量和运动产生的[5]。在机构上附加其他能产生惯性作用的元件,来补偿现有机构的惯性作用,使整个机构达到惯性平衡,减小或消除机构的激振源,降低机构的振动,提高机构的性能。这就是机构动力平衡的主要思想。

2.2 配重-平衡轴结构平衡法研究

根据横切机惯性力分析可知,横切机运动过程中主要产生水平惯性力Fx以及纵向惯性力Fy。实现惯性力平衡的关键在于,同时实现水平和纵向惯性力平衡。根据惯性力部分平衡法可知,通过附加平衡质量块可以平衡机架水平惯性力,若增大平衡块质量可以平衡机架纵向惯性力,但与此同时,又在水平方向上产生了新的不平衡惯性力[6],而在连杆处添加配重完全平衡惯性力方法又难以实现[7]。

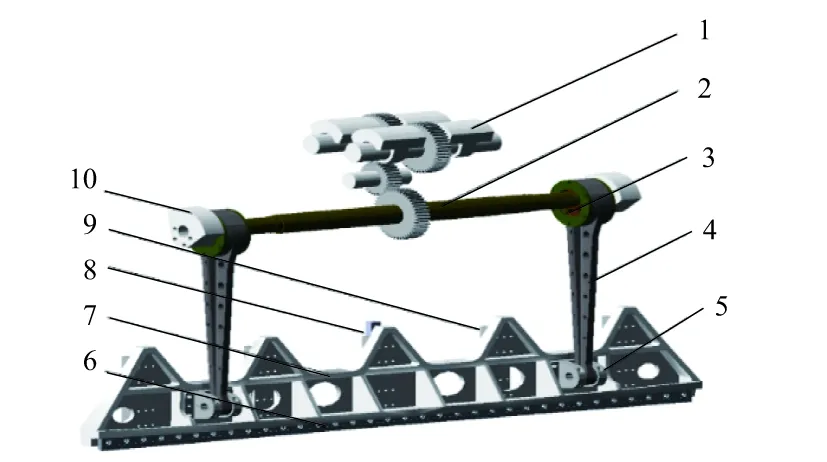

因此,本文在惯性力部分平衡以及附加机构平衡的基础上,提出配重-平衡轴结构,实现水平、纵向惯性力平衡的同时不出现新的不平衡惯性力。具体结构与工作原理见图10。在曲柄上附加质量块,质量块的中心与曲柄回转中心在同一直线上,实现横向惯性力平衡(部分平衡法)。其平衡条件如式(10)所示。

图10 配重-平衡轴平衡结构

(10)

在此基础上,设计平衡轴结构:通过主轴上的主齿轮1带动齿轮2传动给平衡轴1上的齿轮3,同时该齿轮与平衡轴2上的齿轮4啮合。在平衡轴左右两端均附加质量块。当主轴旋转时,平衡轴均以相同转速转动,每一个平衡配重所产生的离心力为

(11)

式中:F4为每块平衡块产生的离心力;m4为平衡块质量;r4为平衡块中心到旋转中心的距离。F4可以分成两个分力,一个与横切机动力系统轴线垂直的分力,另一个是沿中心轴线方向的分力。

平衡轴上的平衡配重有4块,所以分力有8个。当曲柄在任意转角时,平衡轴上配重在与动力系统轴线垂直方向上的4个分力彼此抵消。与此同时,沿中心轴线的4个分力合成1个合力,抵消回转中心处的纵向惯性力:

(12)

综上所述,横切机动力系统在运动过程主轴上产生的惯性力平衡条件为

(13)

2.3 平衡结果验证

根据配重-平衡轴完全平衡条件结合实际生产中机械结构的紧凑性与安全可靠性考虑,选取m3=13.825kg,r3=0.02m,m4=24.83kg,r4=0.051m。

根据完全平衡结构设计后参数,在1.3小节的基础上建立动平衡后横切机三维模型如图11所示,并导入ADAMS动力学仿真软件中(图12),通过虚拟样机分析[8]进行惯性力动平衡结果验证。

1—纵向配重块;2—主轴;3—偏心轮;4—曲柄连杆;5—连杆轴承座;6—压刀;7—刀架;8—滑块导轨;9—滑块;10—横向配重块。

图12 动平衡横切机ADAMS动力学仿真模型

图13所示为横切机动力系统未平衡前800r/min机身惯性力大小,其水平惯性力最大值4132.2N,纵向惯性力最大值为35 140.4N。图14所示为横切机动力系统主轴两端加入横向配重块后的惯性力变化图,由图可知,加入主轴上的横向配重块后,机身水平惯性力矢量和为0,纵向惯性力大小没有改变,表明此时未加入新的不平衡惯性力。图15为配重-平衡轴结构下的横切机动力系统惯性力变化图,水平惯性力矢量和为0,图15(b)中红色实线代表主轴上所受纵向惯性力大小,蓝色虚线为一个平衡轴上所产生的纵向补偿惯性力大小,黑色为纵向总惯性力矢量和,其数值为0(本刊为黑白印刷,如有疑问可咨询作者)。可知,在加入配重-平衡轴结构后,横切机动力系统机身水平以及纵向惯性力矢量和为0。图16所示为横切机动力系统平衡前后水平及纵向惯性力在不同转速的对比。可知,在横切机动力系统机构引入配重-平衡轴平衡结构后,其水平惯性力和纵向惯性力被完全平衡。

图13 800r/min机身惯性力(无配重)

图14 800r/min机身惯性力变化(横向配重)

图15 800r/min机身惯性力变化(横、纵配重)

图16 平衡前后惯性力对比

3 振动测试实验

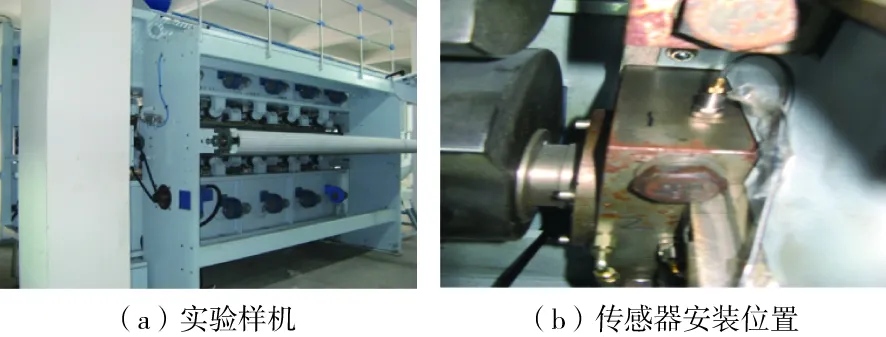

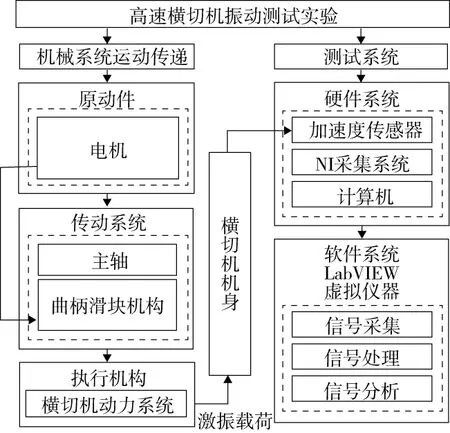

本节在某公司生产的高速横切机样机(图17(a))的基础上,进行动平衡前后横切机机身的振动信号采集实验,并对数据进行分析,验证本文平衡结构设计的有效性。

本实验采用YK-YD20 IEPE压电式加速度传感器进行横切机振动信号测试。根据实验横切机实际结构特性,在横切机机身主轴轴承外端盖布置测点,传感器现场布置如图17(b)所示,传感器的位置处于主轴轴承箱上的机身内侧,在水平和垂直方向上分别安装一个加速度传感器,同时为了防止传感器的信号传输线对测试产生不稳定信号,将信号线固定。图18所示为实验设计过程。实验采集系统采用NI Compact DAQ-9178机箱进行数据采集与处理,如图19所示。

图17 振动测试实验设备

图18 实验设计过程

图19 cDAQ-9178机箱

本次实验有两个实验组,如表2所示。本实验选择横切机工作转速有3个,分别为1000r/min、1100r/min以及1200r/min。采集时间为1s,本次实验设置频率为3000Hz,采样数为50000,并将采集的数据指定储存位置。

表2 对比实验

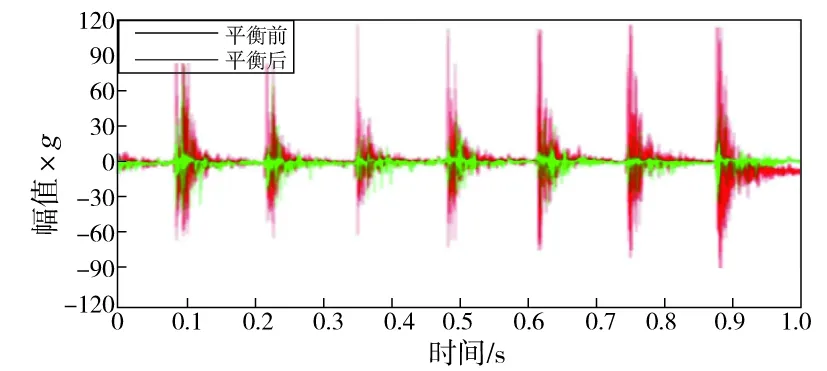

在LabVIEW软件控制面板中,将采集的信号数据放入软件提供的数据处理子面板中,得到不同转速下振动测试实验结果如图20-图22所示。其中红色线表示未平衡横切机机身惯性力下的加速度幅值变化波形,绿色线表示经过配重-平衡轴结构完全平衡后的加速度幅值变化波形。根据加速度幅值与位移换算关系以及转速与频率换算关系[9],可以得到1000r/min、1100r/min、1200r/min转速下未平衡前机身振动幅值分别为18.89mm、27mm、52.07mm,完全平衡后的机身振动幅值分别为3.33mm、4.50mm、5.95mm。实验中动平衡后机身存在一定的振动,这是由于实验存在一定的误差,其包括振动信号测试的加速度传感器误差、测试信号采集系统的误差以及数据处理和分析过程中出现的误差等,同时配重平衡块以及平衡轴结构在制造和安装上也会存在一定的误差。

图20 1000r/min测试信号

图21 1100r/min测试信号

图22 1200r/min测试信号

实验结果表明,动平衡前后横切机惯性力得到平衡后,横切机高速化振动问题随之得到有效控制。

4 结语

本文以HX2000型横切机主动力机构为研究对象,分析了横切机高速化振动产生的原因。结果表明:机身振动是横切机动力系统运动过程中产生的惯性力激振下机身的动响应表现。

本文提出了配重-平衡轴结构惯性力平衡方法,通过动力学仿真以及振动测试实验对比横切机机身动态性能。结果表明:在横切机动力系统机构引入配重-平衡轴平衡结构后,水平和纵向惯性力得到平衡,高速化下的机身振动问题随之得到有效控制。通过对横切机动力系统进行结构设计后,将某机械有限公司生产用横切机转速由800r/min提升到1150r/min,增速幅度达43.75%,生产效率得到较大提高。