高速铣削45钢铣刀磨损动态铣削力与磨损规律研究

田禹,张涛,郭龙

(天津职业技术师范大学 汽车模具智能制造技术国家地方联合工程实验室,天津 300222)

0 引言

高速铣削与传统铣削的区别在于高速铣削在铣削速度和进给速度方面都有所提升,同时还能得到很高的加工精度。高速铣削凭借这两个特点已成为一种重要的先进制造技术,并迅速崛起成为国内外热门研究领域及机械加工技术的重要发展方向。高速铣削不仅可用于加工普通常规材料如铸铁、钢等,还可以加工难加工材料,如钛合金、高温合金等。因而,高速铣削可以满足航空航天、发电装备等行业复杂精密零部件的高品质、高效率、低成本和绿色制造的加工需求[1]。

铣刀作为铣削加工的重要组成部分,随着铣削的进行,铣刀与切屑和工件产生强烈的挤压和摩擦,进而产生磨损。铣刀在磨损或破损后,铣刀材料的损耗会增多,刀具的使用寿命会缩短,工件表面质量会降低。同时也会造成铣削力的增大,进而会导致机床发生振动,直接影响机床的精度以及寿命。铣刀严重磨损时,会产生崩刃,甚至断裂的现象,在导致工件报废的同时还可能对机床造成一定程度的损伤[2]。而在高速铣削时,铣刀与工件有着更短的接触时间、更高的接触频率,使得高速铣削过程中工件被加工表面与铣刀的接触表面处于比传统铣削更严峻的高速、高温、高压环境中,在挤压和剪切滑移的作用下,铣刀磨损形态和磨损机理与传统铣削时相比都存在一定差异[3]。因而,研究高速铣削铣刀磨损及其变化规律,对于分析和优化高速铣削工艺参数、提高铣削效率、降低生产成本等有着重要的指导意义。

在实际生产过程中,刀具磨损是无法避免、不容忽视的,因此需要对刀具磨损状态进行监测。可是复杂的刀具磨损又是一个十分缓慢的过程,影响因素多种、磨损形式多样,这给刀具磨损状态的监测带来了很大的困难[4]。本文结合多种刀具状态监测方法,在高速铣削刀具磨损实验过程中,使用测力仪及热像仪实时采集铣削力及铣削温度的变化情况,间接地监测刀具磨损状态[5]。铣削结束后,在超景深三维立体显微镜下直接观察刀具磨损情况[6]。

1 刀具磨损规律实验研究

1.1 工件材料及刀具

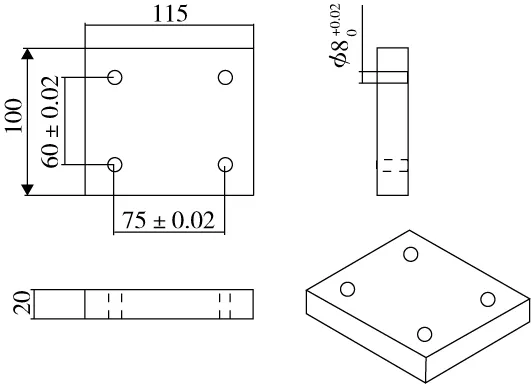

工件材料选用45钢,其属于机械制造中最常用的中碳结构钢,其冷热加工性能和机械性能较好,强度高、塑性和韧性好、资源丰富、价格低廉,广泛应用在许多工业领域中。实验中工件尺寸为115mm×100mm×20mm。为了将工件安装在测力仪上,按照测力仪安装要求设计如图1所示安装孔,并于实验开始前依据示意图钻好安装孔。

图1 工件示意图

1.2 实验条件

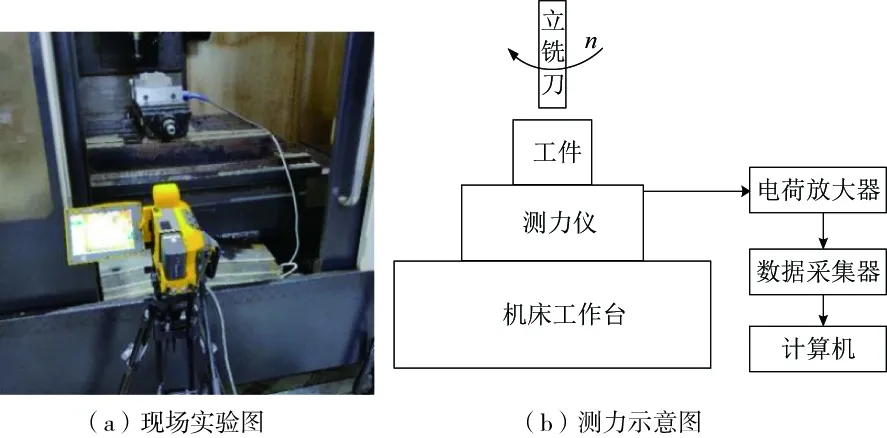

实验机床选用715D立式数控加工中心,测力仪选用Kistler 9257B三向动态压电式测力仪[5]。铣削力检测系统由测力仪、电荷放大器、数据采集器和计算机组成,如图2所示。Kistler 9257B三向动态压电式测力仪主要是由4个压电式三维力传感器组成,每个传感器包含3对石英板,分别响应x、y、z3个方向的压力,实现力的3个正交分量的测量。温度检测系统选用Fluke TiX640 红外热像仪,其能够精确、快速地以非接触方式测量物体的表面温度。为更好地观察刀具磨损情况,选用VHX-1000C超景深三维立体显微镜,在高倍观察细节的前提下实现大视场高景深全面观察,能更好地实现对刀具磨损区域图像进行精确观察和测量。

图2 铣削力检测系统示意图

实验刀具使用整体式直柄圆柱立铣刀,实验中选用2刃的右旋直柄圆柱立铣刀,刀具直径为4mm,螺旋角为35°。刀具装在刀柄上,通过刀柄与机床主轴链接(图3)。

图3 工件示意图

1.3 实验方案

为达到用较少试验次数得到理想实验结果的目的,避免实验的浪费和盲目性,选择具有代表性的机组铣削参数进行试验。

2 实验结果分析

2.1 切削力及切削温度分析

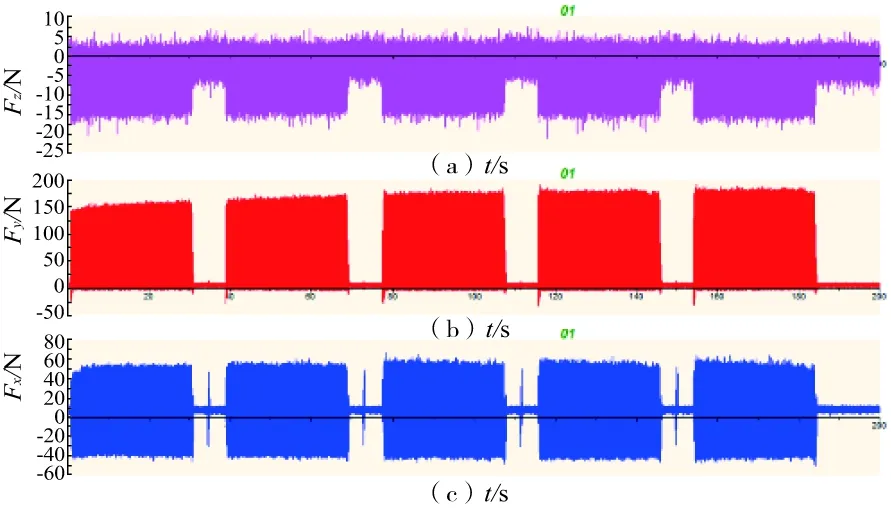

在高速铣削加工过程中,切削力直接决定了切削热的产生,进而影响刀具的磨损、破损。高速铣削刀具磨损实验时,通过铣削力检测系统和红外热像仪,可以得到如图4、图5所示的一系列铣削力和铣削温度的原始数据。其中Fx为进给方向铣削力,Fy为径向切深方向铣削力,Fz为轴向切深方向铣削力。

图4 铣削力原始数据

图5 铣削温度原始数据

铣削实验中,每铣削100mm的长度,记为一次铣削,分析采集到的每次铣削铣削力和铣削温度信号,选择铣削周期内具有代表性的铣削力和铣削温度的数据点。当力增大到初始切削力的30%时就停止加工,将实验中的铣削力和铣削温度最大值的平均值作为研究对象,制成如图6所示的铣削力和铣削温度变化趋势图。

图6 铣削力和铣削温度与刀具典型磨损曲线变化趋势图

通过分析各组铣削力和铣削温度变化趋势图可以发现:随着铣削次数增加,进给方向的铣削力Fx、径向切深方向的铣削力Fy及轴向切深方向的铣削力Fz都呈现逐渐增大的趋势。其中,径向切深方向的铣削力Fy变化趋势最为明显,轴向切深方向的铣削力Fz变化趋势较小。铣削温度虽然出现小幅度波动,但在整体趋势上仍是逐渐增大。高去除率时刀具的一次接触去除体积较大,单位体积磨损较小,刀具的切削长度较长。

2.2 刀具磨损分析

1)刀具磨损机理分析

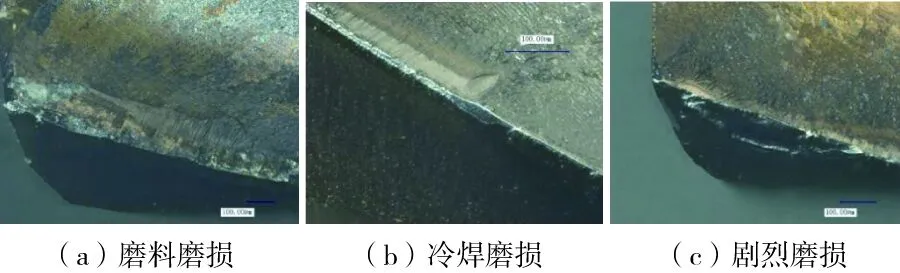

根据超景深三维显微镜对实验中铣刀的观测情况,可以得到如图7所示的刀具磨损形态图,进而分析硬质合金立铣刀高速铣削45钢磨损机理。

图7 刀具磨损形态图

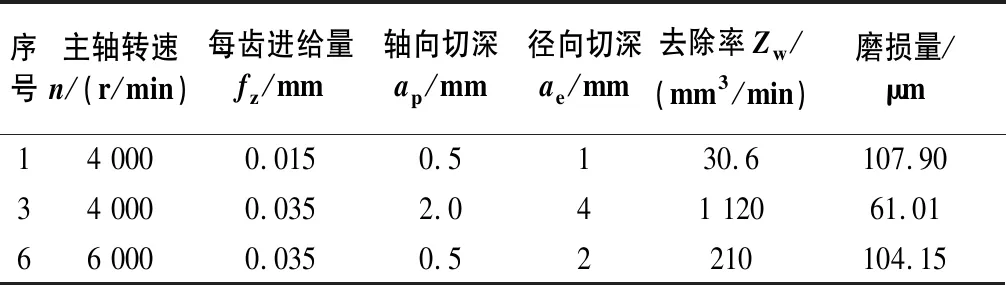

利用超景深三维显微镜对铣刀进行实时观测,得到如表1所示的立铣刀磨损量直观分析结果。刀具磨损是多种磨损形式同时发生,多种成因相互作用的结果。正常磨损是连续的、逐渐形成的,主要有磨粒磨损、冷焊磨损、扩散磨损和氧化磨损[6]。实验结果表明,在铣削过程中,工件表面和切屑与立铣刀前刀面、后刀面及切削刃发生摩擦,涂层材料一层层被磨损掉,然后磨损蔓延到基底材料中,发生正常的磨料磨损,如图7(a)所示。随着铣削温度的升高,在强烈的压力、剧烈的摩擦力以及分子吸附力的作用下,因相对运动刀具基底材料的微颗粒被工件或切屑带走,形成如图7(b)所示的冷焊磨损,铣削温度是影响冷焊磨损的主要因素,铣削温度越高,冷焊磨损越严重。图7(c)为断续切削综合影响的结果,切削刃会有层状剥落。

表1 立铣刀磨损量直观分析表

3 结语

本文对硬质合金立铣刀高速铣削45钢刀具磨损规律展开了研究。首先建立高速铣削磨损实验平台,以45钢为铣削材料,采用正交实验方案,进行高速铣削刀具磨损实验,通过测力仪和红外热像仪实时采集铣削力和铣削温度数据。铣削实验结束后,在超景深三维显微镜下观测刀具磨损情况。通过对实验结果的分析,研究在不同铣削参数下,铣削力、铣削温度以及硬质合金立铣刀磨损量的变化规律。得到以下结论:

1)硬质合金立铣刀在不同铣削参数下铣削45钢时,随着铣削次数增加,进给方向、径向切深方向和轴向切深方向上的铣削力都呈现逐渐增大的趋势,和刀具磨损曲线表现形式相同,可以用于判断刀具的磨损过程。径向切深方向铣削力变化趋势最为明显,轴向切深方向铣削力变化最小。铣削温度虽然出现小幅度波动,但在整体仍是逐渐增大趋势。

2)通过超景深三维显微镜观察硬质合金立铣刀前刀面、后刀面以及切削刃的磨损形貌,在铣削过程中,工件表面和切屑与前刀面、后刀面以及切削刃发生摩擦,随着涂层材料一层层被磨损掉,磨损逐渐蔓延到基底材料中。

3)纵向对比不同铣削条件下,硬质合金立铣刀的磨损形貌。发现不同的铣削加工参数下,刀具磨损形貌大体相似,磨损量的大小随铣削参数的变化有所不同。