不同预熟化处理对绿豆营养成分及蒸煮特性的影响

郭晨,田晓静,杜月红,汪洋,张欢,刘新柱,邢金锋,王稳航

(天津科技大学食品科学与工程学院,天津 300457)

全谷物、蔬菜、坚果、豆类等植物性食物中含有类黄酮、单宁、多酚等植物化学物质,同时也是膳食纤维的主要来源[1]。研究表明,经常食用植物性食物可预防慢性疾病,对人体健康有多种好处[2]。作为人类饮食的重要组成部分,豆类在世界各地广泛种植,是人类蛋白质、矿物质、维生素和生物活性化合物的极佳来源,在饮食和经济上的重要性已经在全球范围内得到认可[3-4]。

绿豆是人们经常食用的豆类之一,含有常见的营养素和功能性低聚糖、黄酮类化合物等功能成分[5],具有消暑、解毒、抗氧化等营养与保健价值[6-7]。市面上的绿豆内部结构致密,含水量较低,在食用前需要经过较长时间的浸泡处理后才能与大米同熟。针对上述问题,研究人员采取多种方法对绿豆进行预熟化处理。刘晓松等[8]和倪萍等[9]先后将绿豆、红豆等杂粮在不同温度下浸泡并以1∶1.5质量比蒸煮,干燥后采用氨基酸评分法与大米进行了复配。乔筱童[10]采用响应面法优化了低压蒸煮的工艺并比较了不同干燥方式对绿豆含水量的影响。李晓蒙[11]通过恒温浸泡和微波处理的方式对绿豆进行处理,得到的速熟绿豆可与大米同熟。张大宝[12]使用碳酸氢钠溶液浸泡绿豆,采用蒸煮干燥法和压差膨化法对速熟绿豆的加工工艺进行了研究并验证了其可行性。张桂芳等[13]采用了浸泡、蒸制、速冻、解冻、干燥的方法对绿豆进行了预熟化处理并进行了参数的优化。这些方法均能起到一定的预熟化作用。但是,以上研究由于存在原料品种、处理条件等方面的差异性,无法进行系统对比与分析,不足以为绿豆的预熟化工业化处理提供全方面的技术参考。

为此,本试验采用常压蒸汽、高压蒸汽、微波3种方式对绿豆进行处理,旨在研究不同的处理方式和处理时间对绿豆的糊化度、色度及营养成分等方面的影响,为绿豆的加工与速熟绿豆产品的开发与应用提供理论和实践基础。

1 材料与方法

1.1 材料与试剂

绿豆(大明绿豆):宁夏山逗子杂粮绿色食品科技开发有限公司;十月稻田五常大米(五优稻4号):五常市彩桥米业有限公司。

糖化酶(100 000 U/g)、淀粉酶(4 000 U/g):上海源叶生物科技有限公司;硫代硫酸钠、淀粉指示液、亚铁氰化钾:天津渤化化学试剂有限公司;盐酸、硫酸、无水碳酸钠、酒石酸钾钠:天津市风船化学试剂科技有限公司;氢氧化钠:天津市津东天正精细化学试剂厂;碘化钾:上海阿拉丁生化科技股份有限公司;碘:天津市化学试剂供销公司;无水乙醇:天津市江天化工技术有限公司;硼酸:天津市津科精细化工研究所;甲基红、溴甲酚绿、亚甲基蓝:美仑生物技术有限公司;乙酸镁:天津市大茂化学试剂厂,以上试剂均为分析纯。

1.2 仪器设备

DSX-280KB24手提式压力蒸汽灭菌锅:上海申安医疗器械厂;G80F23CN3L-C2(B6)微波炉:格兰仕微波炉电器有限公司;SX2-4-10A马弗炉:郑州鑫涵仪器设备有限公司;Kjeltec 8400全自动凯氏定氮仪:丹麦FOSS有限公司;CM-7001d色差计:日本Minolta公司;SU1510扫描电子显微镜:日本Hitachi公司;TA.XT.Plus质构仪:英国Stable Micro System公司;Alpha 2-4 LD plus快速冷冻干燥机:德国chirst公司。

1.3 试验方法

1.3.1 浸泡及吸水率、膨胀率的测定

选择颗粒饱满、大小一致、种皮完整、有光泽的绿豆,用水冲洗3次,洗去表面灰尘。在40℃条件下分别浸泡 30、60、90、120、150 min,取出沥干水分,参考张丽平等[14]的方法进行吸水率和膨胀率的测定,计算公式如下。

式中:m0为浸泡前绿豆的质量,g;m1为浸泡后绿豆的质量,g;V0为浸泡前绿豆的体积,mL;V1为浸泡后绿豆的体积,mL。

1.3.2 预熟化处理

选择浸泡时间为120 min的绿豆,以处理条件和处理时间为变量对其进行预熟化处理。将浸泡过的绿豆放在平皿中,厚度1.3cm,分别采用常压蒸汽、高压蒸汽、微波3种方式对绿豆进行处理。常压蒸汽:将平皿置于盛有沸水的蒸锅中进行汽蒸,加热功率为1 200 W,处理时间分别为 0、10、20、30、40 min;高压蒸汽:将平皿置于高压蒸汽灭菌锅中进行汽蒸,处理温度设为121 ℃,处理时间分别为 1、5、10、15、20 min;微波:将平皿置于微波炉中进行处理,微波功率800 W,处理时间为 3、4、5、6、7 min,每隔 1 min 翻动一次,使其均匀加热,防止焦糊。在60℃电热鼓风干燥箱中干燥至水分含量降至(10±0.5)g/100 g,装袋备用。

1.3.3 糊化度

将预熟化处理后的绿豆粉碎,过40目筛,采用酶水解法测定其糊化度[9]。准确称取1.00 g样品2份,分别置于编号为1、2的100 mL锥形瓶中,同时0号锥形瓶不加样品作为空白。将1号锥形瓶作为完全糊化的样品组,置于电陶炉上,保持微沸状态20 min后取下并冷却至室温。在各瓶中加入2 mL糖化酶溶液,于60℃恒温水浴锅中反应1 h,加入2 mL 1 mol/L盐酸将酶灭活。将酶解液转移至100mL容量瓶中,定容,过滤。取滤液进行滴定,滴定流程如下:依次向150 mL碘量瓶中加入10 mL滤液、5 mL 0.1 mol/L碘液、18 mL 0.1 mol/L氢氧化钠溶液,盖上玻璃塞于暗处反应15 min,随后加入2 mL 10% 硫酸,用0.1 mol/L硫代硫酸钠溶液滴定至碘量瓶内的溶液颜色变浅,加入1 mL淀粉指示剂,继续滴定至无色,30 s内不变色,记录消耗硫代硫酸钠溶液的体积。糊化度的计算公式如下。

式中:V0为滴定样品空白时所消耗的标准硫代硫酸钠的体积,mL;V1为滴定完全糊化样品时所消耗的标准硫代硫酸钠的体积,mL;V2为滴定样品时所消耗的标准硫代硫酸钠的体积,mL。

1.3.4 感官评价

参考GB/T 15682—2008《粮油检验 稻谷、大米蒸煮食用品质感官评价方法》及相关文献[15],制定绿豆的感官评价标准,如表1所示。

表1 感官评价标准Table 1 Sensory evaluation criteria

随机挑选10名不同年龄层次的食品专业技术人员(男女各5人)对1.3.2中得到的预熟化绿豆(每份20 g)进行感官评价。

1.3.5 色度

用色差计测定预熟化绿豆和原料绿豆的亮度L*值、红度a*值和黄度b*值,对比不同预熟化方式对绿豆色度的影响[16]。

1.3.6 营养成分

水分含量测定参考GB 5009.3—2016《食品安全国家标准食品中水分的测定》直接干燥法;蛋白质含量参考GB 5009.5—2016《食品安全国家标准食品中蛋白质的测定》凯氏定氮法测定;淀粉含量参考GB 5009.9—2016《食品安全国家标准食品中淀粉的测定》酶水解法测定;灰分含量参考GB 5009.4—2016《食品安全国家标准食品中灰分的测定》测定。

1.3.7 微观结构

轻轻去除绿豆的种皮并将两片子叶分开,将子叶横向掰断,-80℃预冻24 h,随后真空冷冻干燥24 h。用导电胶带将样品固定在载物台上,经喷金处理后用扫描电子显微镜对绿豆子叶横断面进行观察[17]。

1.3.8 同煮

将原料绿豆、预熟化绿豆与大米进行同煮。同煮条件:将20 g样品置于烧杯中,按1∶1.6的料液比加水32 g。电陶炉以1 200 W的功率加热,待锅中水沸腾之后放入烧杯并开始计时。20 min后停止加热并焖制10 min,取出后利用质构仪进行分析。选择P36R探头作为测试探头,分析程序设置为压缩程度70% ,两次循环压缩,测前和测后速度为5 mm/s,压缩速度为1 mm/s。取3粒大米或绿豆排列在载物台上进行测试[18]。

1.4 数据分析

每组试验至少重复3次,所得数据以平均值±标准差的形式呈现。数据的统计分析是通过IBM SPSS Statistics 26软件进行的,图表的绘制是通过Origin 8.0软件完成的。当P<0.05时,结果具有显著性差异。

2 结果与讨论

2.1 吸水率、膨胀率分析

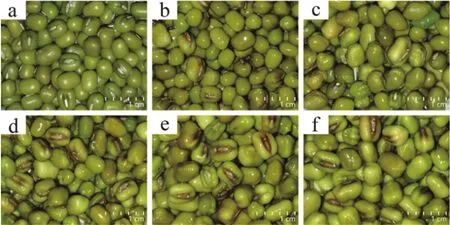

浸泡可以软化绿豆的质地,缩短蒸煮所需时间,不同浸泡时间对绿豆外观的影响如图1所示。

图1 不同浸泡时间对绿豆外观的影响Fig.1 Appearance of mung bean soaked for different time

由图1可知,浸泡30 min时,种皮少量吸水,绿豆的外观无明显变化(图1b)。随着浸泡时间的延长,种皮先是起皱(图1c),后来褶皱逐渐消失(图1f)。在浸泡过程中,水分通过毛细现象从种皮进入到子叶内部,碳水化合物等物质的吸水,绿豆体积也会随之增加[19]。

浸泡过程中往往伴随着质量增加、体积增大的现象,绿豆在不同浸泡时间的吸水率、膨胀率如图2所示。

图2 不同浸泡时间对绿豆吸水率、膨胀率的影响Fig.2 Water absorption rate and expansion rate of mung bean soaked for different time

绿豆的吸水率和膨胀率均随浸泡时间的延长呈上升趋势。浸泡30min后,绿豆的吸水率为4.15% ,膨胀率为12.22% ;浸泡150 min后,绿豆的吸水率为55.27% ,膨胀率为72.31% 。本试验中设置的浸泡时间较短,绿豆处于快速吸水阶段,质量和体积的变化速率快,并未出现较为平缓的趋势。延长浸泡时间有利于绿豆熟化,但浸泡时间过长会导致绿豆中的营养物质流失到浸泡液中,对绿豆的颗粒完整性也会产生一定程度的破坏,故本试验选择的浸泡时间上限为150 min。通过对比不同浸泡时间下绿豆的预熟化效果,最终选择的浸泡时间为120 min。

2.2 糊化度分析

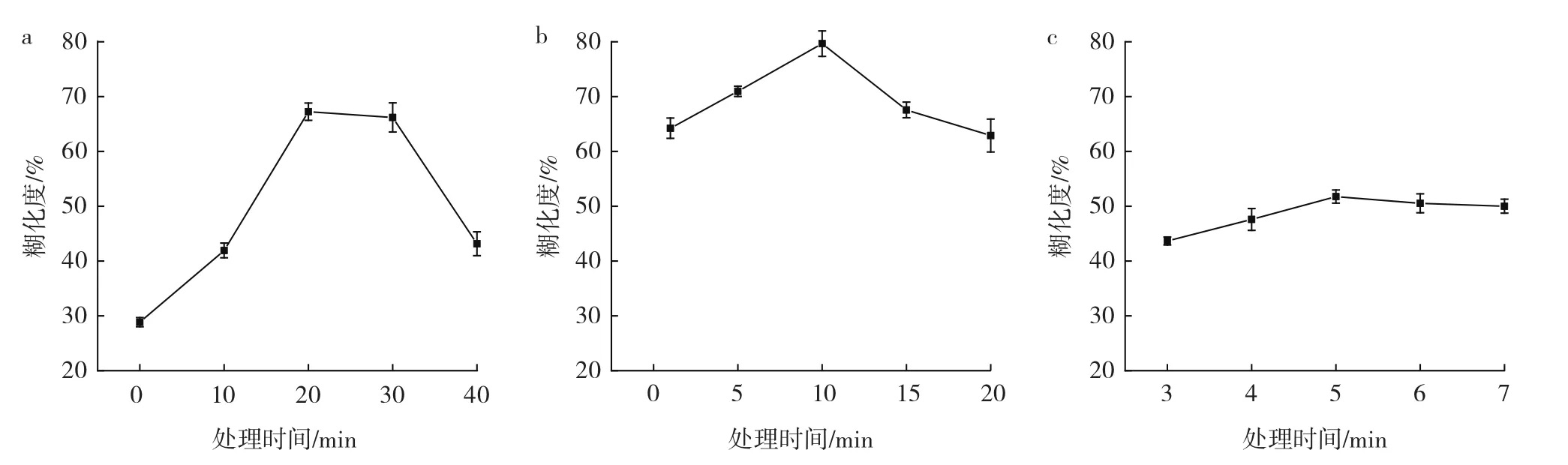

糊化度表示糊化淀粉含量占总淀粉量的百分比,是衡量谷物熟化的重要指标[20]。不同处理方式对绿豆糊化度的影响如图3所示。

图3 不同处理方式对绿豆糊化度的影响Fig.3 Gelatinization degree of mung bean treated by different methods

由图3可知,不同处理方式下绿豆糊化度均呈现先升高后降低的趋势。淀粉糊化需要经历吸水膨胀、双螺旋展开、结晶结构改变、双折射消失、溶解度和黏度增加等一系列过程[21-22]。处理时间较短时,绿豆内部条件有利于淀粉糊化,糊化度随处理时间的延长而升高;当处理时间过长时,体系内部水分散失,不利于淀粉糊化,糊化度因此降低[23]。40℃浸泡120 min时,绿豆的初始糊化度仅为28.85% ;经过常压蒸汽、高压蒸汽、微波处理后,淀粉部分糊化,糊化度分别最高可达67.25% 、79.66% 和51.76% 。不同时间的高压蒸汽处理均能使绿豆的糊化度达到60% 以上,而不同时间微波处理的绿豆糊化度为40% ~50% ,这可能是由于微波使绿豆的表面和内部同时升温,加快了水分的散失,不利于淀粉糊化。

2.3 感官评价分析

经不同预熟化处理后绿豆的外观如图4所示,得到的感官评分如表2所示。

图4 不同处理方式对绿豆外观的影响Fig.4 Appearance of mung bean treated by different methods

表2 不同处理方式对绿豆感官评分的影响Table 2 Sensory score of mung bean treated by different methods

处理时间的延长会使绿豆的种皮颜色逐渐加深,其原粒的完整结构逐渐被破坏。对比3种预熟化方式,对绿豆的色泽影响最大的是高压蒸汽处理,其次为常压蒸汽处理,微波处理对绿豆的色泽影响最小。常压和高压蒸汽处理的时间过长,绿豆会出现开花现象,感官评分较差。微波会使绿豆的种皮出现裂纹,但几乎不存在开花现象。这种感官差异出现的原因与处理时间有关,其中高压蒸汽处理要经历升温到121℃的过程,大约需要30 min,在此过程中,绿豆种皮的颜色逐渐加深。微波处理的时间相对较短,但当处理时间超过8 min时,绿豆会出现焦糊现象。将上述绿豆进行复煮,豆香味较浓郁,但处理时间较短的组别,绿豆的质地较硬,适口性较差;处理时间过长,绿豆复煮后过于软烂。经过糊化度和感官的综合评价,选出的较优的处理条件:常压蒸汽处理20 min(图4 C-3)、高压蒸汽处理 5 min(图4 G-2)、微波处理 5 min(图4 W-3)。

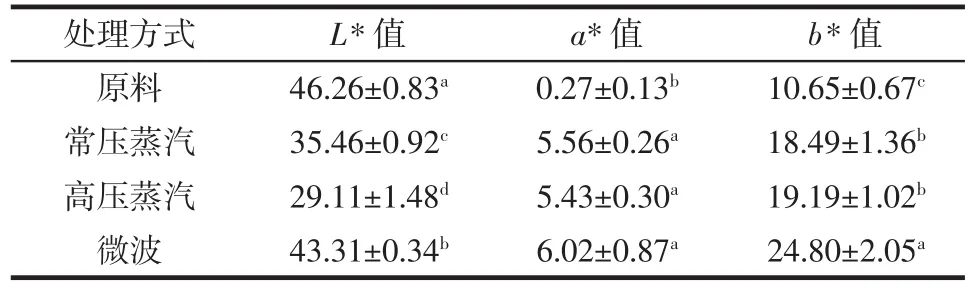

2.4 色度分析

本试验测定了原料绿豆和预熟化绿豆的色度值,其中L*值代表亮度,a*值代表红度,b*值代表黄度,结果如表3所示。

表3 不同处理方式对绿豆色度的影响Table 3 Chromatic values of mung bean treated by different methods

大多数酚类化合物集中在豆科植物的种皮中[24],这些化合物具有生物活性,是食品颜色的重要决定因素。经过预熟化处理的绿豆,相比于原料的色差变化越小,产品在市场上的接受度越好。绿豆经过处理后L*值降低,a*值和b*值升高,这一结果表明加工使绿豆变暗,红度和黄度增加。绿豆种皮颜色的变化除了与美拉德反应有关[16]外,还可能是由种皮色素向内部迁移导致[25]。与原料相比,常压蒸汽、高压蒸汽、微波处理得到的绿豆L*值均有显著性差异,其中高压处理对绿豆的L*值影响最大(从46.26±0.83降低到29.11±1.48,常压蒸汽处理次之,微波处理对绿豆的L*值影响最小。3种处理方式得到的绿豆之间a*值之间无显著性差异。

2.5 营养成分分析

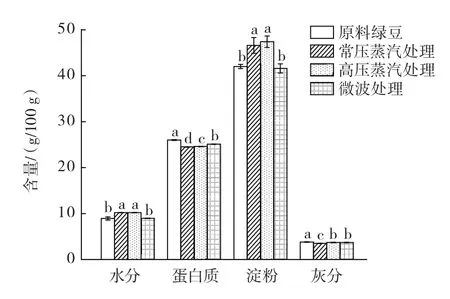

常压蒸汽、高压蒸汽、微波处理前后绿豆的营养成分变化如图5所示。

图5 不同处理方式对绿豆营养成分的影响Fig.5 Nutrient content of mung bean treated by different methods

由图5可知,经过预熟化处理后的绿豆含水量在10 g/100 g左右,符合储存要求。原料绿豆的蛋白质含量为(26.0±0.10)g/100 g,经预熟化处理的绿豆蛋白质含量在24.5 g/100 g~25.1 g/100 g,低于原料绿豆,这可能是由于浸泡和预熟化处理过程中可溶性蛋白质溶出造成[26]。与微波处理相比,常压蒸汽和高压蒸汽处理时蛋白质的流失更加严重。绿豆中淀粉含量较高,可达40 g/100 g以上。绿豆中的淀粉与不溶性蛋白质、纤维紧密结合,而预熟化处理在一定程度上破坏了这种作用,淀粉得到充分释放,所以处理后淀粉含量增加[27]。经过常压蒸汽和高压蒸汽处理后的绿豆,其淀粉含量分别为(46.6±1.72)g/100 g和(47.4±1.25)g/100 g,高于经过微波处理的绿豆。灰分指的是绿豆经灼烧后的无机物质,主要包括矿物质和金属氧化物。原料绿豆的灰分含量为(3.8±0.06)g/100 g,经过处理后,其灰分含量降低到3.5 g/100 g~3.7 g/100 g,其含量的降低可能是因为处理过程中某些矿物质溶解至水中。

2.6 微观结构分析

使用扫描电子显微镜观察了绿豆经过不同处理之后横断面的子叶细胞形态及分布,如图6所示。

图6 不同处理方式对绿豆微观结构的影响Fig.6 Microstructure of mung bean treated by different methods

未经处理的绿豆子叶细胞(图6a)呈椭球形,淀粉颗粒(箭头标出部分)被细胞内容物中的蛋白质紧紧包围。子叶细胞的细胞壁把相邻的子叶细胞分隔开,它的存在为细胞内部的淀粉和蛋白质提供了一层天然的物理屏障[17]。绿豆子叶细胞经预熟化处理后仍能保持其形态的完整性(图6 b~d),且相邻细胞间的界限更加分明(虚线圈出),细胞壁变得粗糙,表面能观察到一丝杂质(实线圈出),这些物质可能是预熟化过程中从子叶细胞中渗出的非淀粉多糖等成分以及相邻细胞的部分细胞壁[28]。此外,经过预熟化处理的绿豆,子叶细胞间隙也有所增加,有利于水分进入子叶内部,进而缩短蒸煮时间。

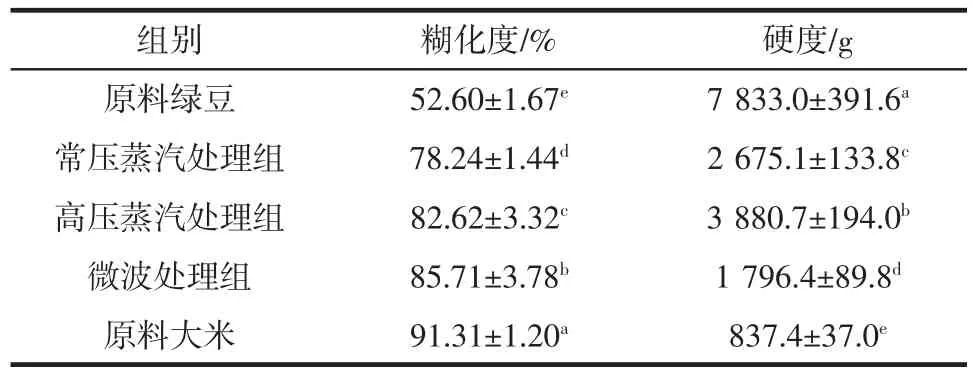

2.7 质构分析

对原料绿豆、预熟化绿豆和大米同煮,随后进行全质构分析,样品的代表性质构图谱如图7所示。其煮后的糊化度和硬度如表3所示。

图7 绿豆及大米同煮后的代表性质构图谱Fig.7 Typical texture profiles of mung bean and rice

全质构可以模拟人的咀嚼过程。图7中第一次压缩时力的最大值即为硬度[29]。大米在煮后的硬度值为(837.4±37.0)g,而未经处理的绿豆在煮后的硬度值达(7 833.0±391.6)g,同时参考表3中二者糊化度的差异,可以认为原料绿豆不能与大米同煮同熟。经过处理之后的绿豆再与大米同煮时,其硬度值显著降低,糊化度显著升高。出现这种现象的原因主要有两点:一方面,绿豆经过处理后部分淀粉已经糊化,待糊化的淀粉的总量减少,更易熟化;另一方面,经过处理的绿豆内部子叶细胞的排列变得松散,细胞间隙增大,对水的阻碍作用减小,有利于同煮时水分进入子叶内部,加快淀粉糊化速度。相较于常压蒸汽和高压蒸汽处理处理,微波处理过的绿豆在同煮后具有更高的糊化度和更低的硬度,处理效果较好。

表4 同煮原料糊化度和硬度参数Table 4 Gelatinization degree and hardness parameters of cooking materials

3 结论

经过糊化度和感官的综合评价,常压蒸汽处理的较优时间为20 min、高压蒸汽处理和微波处理的较优时间为5 min,此时绿豆的糊化度分别为67.25% 、70.96% 和51.76% 。常压蒸汽、高压蒸汽、微波处理可提高绿豆煮后的糊化度,降低复煮后的硬度,使绿豆与大米同煮时能够同熟。这些处理使绿豆的色度值发生了显著性变化,L*值降低,a*值和b*值升高。经过处理后,绿豆中的灰分含量和蛋白质含量降低,淀粉含量升高,子叶细胞之间排列的略有疏松。对常压蒸汽、高压蒸汽、微波3种处理方式进行对比,发现经高压蒸汽处理的绿豆能达到较高的糊化度,但是种皮颜色的变化也更加明显;常压蒸汽和微波处理对绿豆色度的影响稍小;微波作为一种较新型的食品加工方式,能在较短的时间内完成对绿豆的预熟化处理。