泡沫铝填充结构油罐车后防护装置优化设计

于英华,高文硕,范中海,李 巢

(辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

0 引言

随着国民经济的迅速发展,液态危险化学品运输量不断增加,随之带来了液态危险品运输事故的激增,极大地威胁人民的生命安全,也给国家带来了巨大的经济损失.为此,如何提高液态危险化学品的主要运输车辆——油罐车的碰撞安全性问题引起社会各界的广泛关注,也成为相关企事业和科研院所的研究热点.据统计,油罐车追尾事故是其主要交通事故之一.特别是追尾碰撞引起的次生灾害远超事故本身所造成的伤害[1-5].为此,研究高耐撞性油罐车后防护装置有重要的理论意义和现实价值.目前,国内外相关研究主要集中在对已有金属管后防护装置的结构改进与优化方面[6-7].泡沫铝具有轻质、高比强度、高比刚度、减振降噪和高耐撞吸能性等优异特性,被认为在车辆、煤矿安全防护装置等机械结构中有着良好的应用前景[8-10].

以某油罐车后防护装置为研究原型,进行泡沫铝填充结构后防护装置的概念设计,在保证后防护装置质量不增加的前提下,从提高其碰撞安全性的角度出发对泡沫铝填充进行结构设计与优化,并对优化的油罐车后防护装置的碰撞安全性进行仿真分析,验证泡沫铝填充在油罐车应用中的安全性和节能环保性.

1 原型防护装置

1.1 原型选取

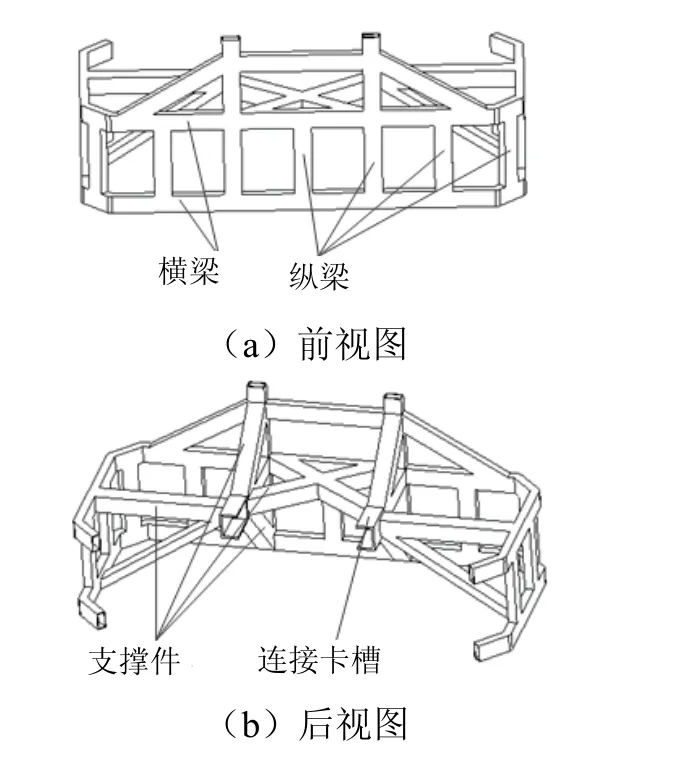

油罐车后防装置的原型结构见图1,材料为Q235,由壁厚分别为4 mm和6 mm的矩形和正方形截面的空管焊接而成.矩形截面的尺寸为100 mm× 50 mm,正方形截面的尺寸为100 mm×100 mm.

图1 油罐车后防护装置的原型结构Fig.1 prototype structure of the tank truck rear guard device

1.2 性能分析

(1)质量分析

根据后防护装置原型的结构尺寸,利用Creo软件建立三维结构模型,并对质量属性进行分析,输入Q235低碳钢材的密度7.8×10-6kg/mm3,得出后防护装置原型的质量为280 kg.

(2)追尾正碰安全性分析

在所有碰撞类交通事故中,追尾正碰事故的发生频率最高且对乘员伤害最大,这类事故的安全保护问题也是国内外交通安全研究的重点.特别是大型车辆体积庞大,质量多为乘用车的10倍以上,所以在追尾正碰事故中将产生更大的初始动能,随之带来更大的破坏.若油罐车发生更严重的罐体破裂将导致运输油泄露,将可能造成更大的环境问题,且更易诱发伴生的二次特重大交通事故.因此,对油罐车后防护装置受到大型车辆追尾正碰时的安全性进行仿真分析,为后续的泡沫铝填充结构油罐车后防护装置优化设计奠定基础.

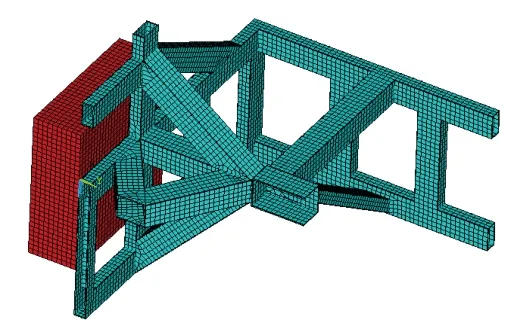

根据国家相关汽车碰撞法规[11-12],采用LS-DYNA软件,将追尾车辆简化成移动壁障形式,其表面设为刚性,壁障宽1 700 mm、高600 mm、质量10 t,初始速度40 km/h.建立原型结构油罐车后防护装置被大车追尾正碰的模型,并进行网格划分,见图2.由于模型是左右对称的,为了节省计算资源,取模型右半边进行有限元仿真.

图2 原型油罐车后防护装置追尾正碰模型Fig.2 rear-end collision model of rear protection derice for prototype tank truck

由于油罐车后防护装置为薄壁金属管框架结构,在碰撞事故中表现形式为自生变形,因此,接触类型选择自动单面接触(ASSC).油罐车后防护装置与移动壁障之间相对滑动量较大,接触类型选择自动面-面接触.静摩擦因数、动摩擦因数和指数衰减系数分别设置[2]为0.2、0.2和0.1.后防护装置的连接卡槽设置为固定约束.最小时间步长为

式中,lmin为最小单元边长,取20 mm;E为材料弹性模量,取2.06×105MPa;μ为泊松比,取0.3;ρ为密度,取7.85×10-6kg/mm3.

由式(1)计算出最小时间步长为3.72×10-6s,近似取为4.0×10-6s,时间步长因子取默认值0.9.

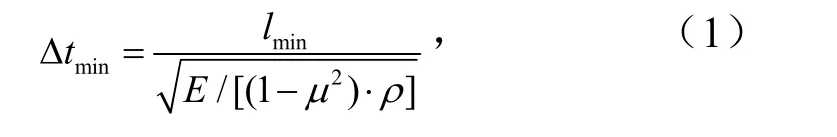

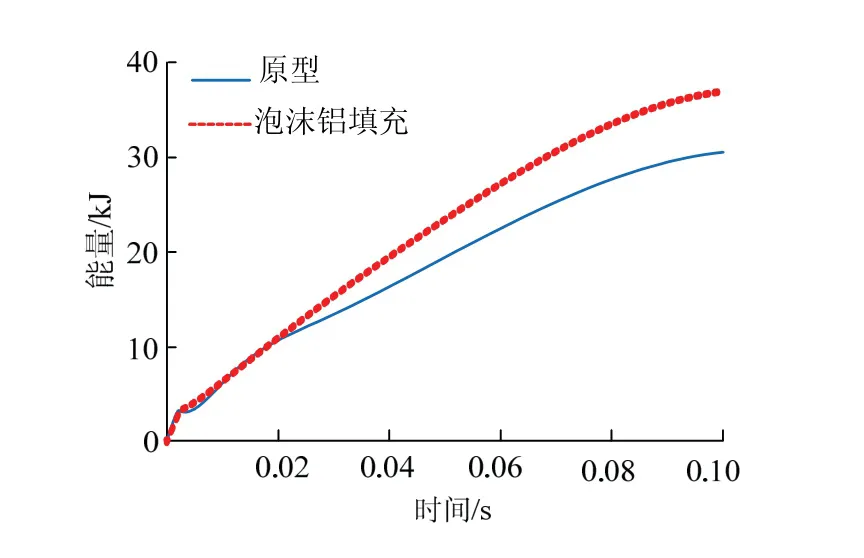

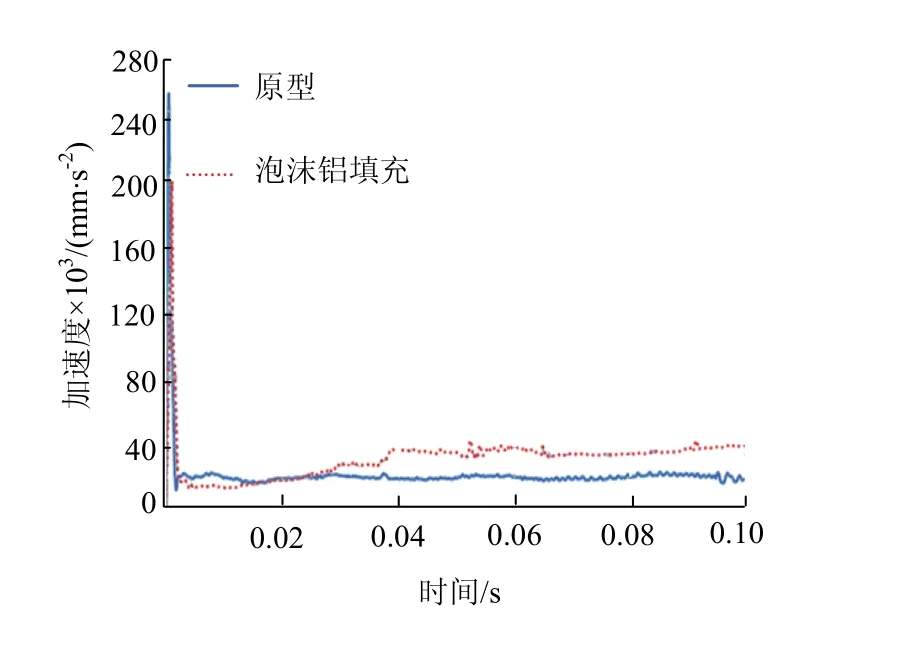

经过ANSYS LS-PREPOST后处理得出追尾正碰过程中原型油罐车后防护装置的正碰撞吸能和加速度,分别见图3和图4.将优化设计后的泡沫铝填充结构后防护装置的吸能性曲线也一并绘入其中.

图3 追尾正碰撞吸能性 Fig.3 energy absorption of the rear-end collision

图4 追尾正碰加速度 Fig.4 acceleration of rear-end collision

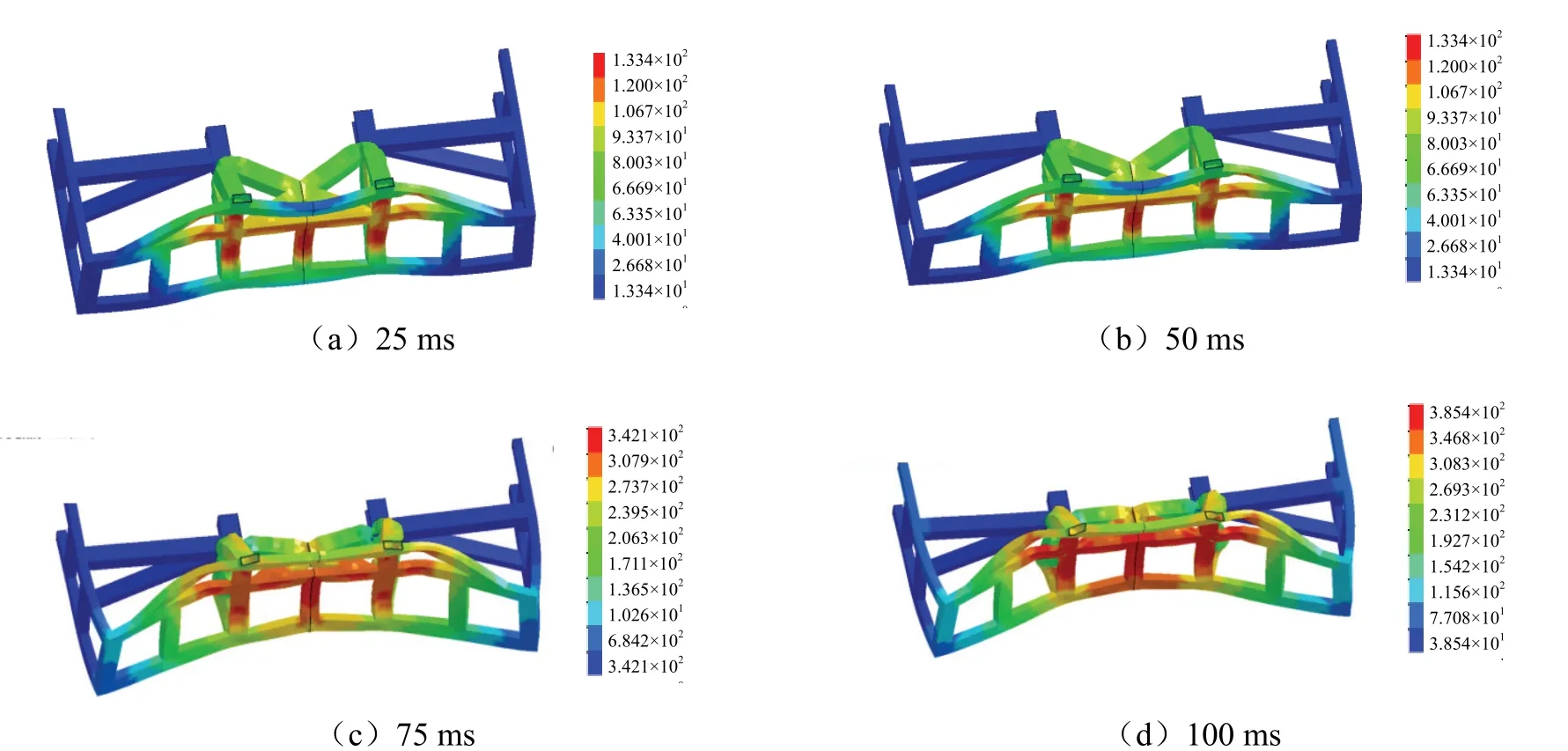

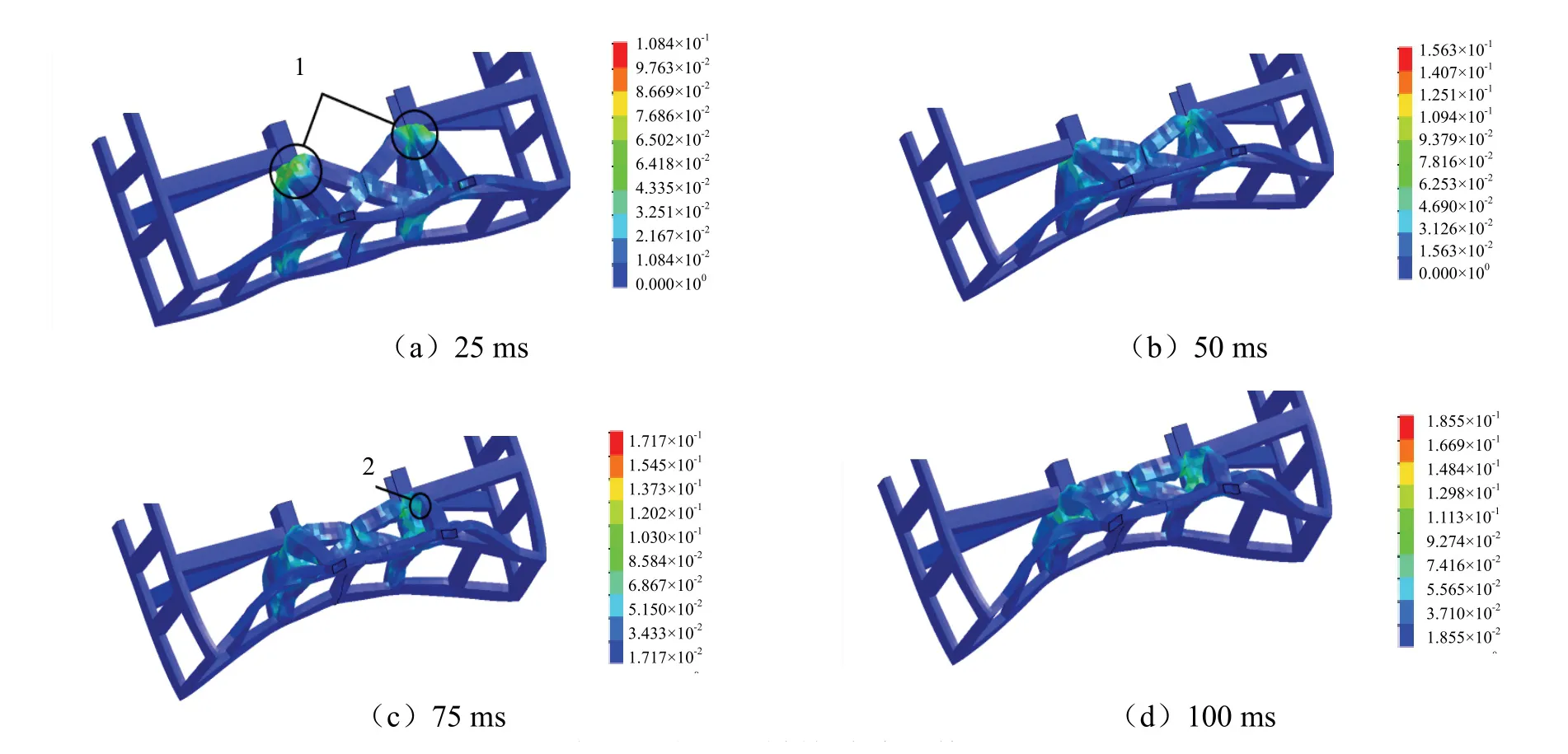

为查看完整的油罐车后防护装置变形和应力响应,将计算得到的半个变形响应以平面Y-Z对称,得追尾正碰25 ms、50 ms、75 ms和100 ms时刻的变形响应和应力响应,分别见图5和图6.

图5 追尾正碰不同时刻的变形(单位:mm)Fig.5 deformation of rear-end collision at different moments(unit:mm)

图6 追尾正碰不同时刻的应力(单位:GPa)Fig.6 stress of rear-end collision at different moments(unit:GPa)

由图5可见,在整个碰撞过程中,支撑件压缩变形最严重,其多处发生了褶皱现象,碰撞100 ms时刻被压实,失去了继续变形吸能的效应.横梁件的弯曲变形最大,特别是与移动壁障接触处发生了较大的塑性变形.从碰撞开始到碰撞结束后防护装置最大变形为385.38 mm.

图6(a)原型支撑件焊接点和弯曲1处和图6(c)的2处出现了应力集中,产生了压溃变形和弯曲变形,部分支撑件已被压实,并丧失吸收冲击能的作用.从碰撞开始到碰撞结束后防护装置最大应力为185.49 MPa.

(3)追尾钻入安全性分析

油罐车后防护装置的另一个重要作用是防止乘用车辆追尾钻入油罐车底部,造成乘用车内人员的伤害.因此,研究新型油罐车后防护装置追尾钻入碰撞安全性十分必要性.

根据国家相关交通法规[11-12],在乘用车追尾钻入碰撞特性仿真时,设置移动壁障宽为1 700 mm、高400 mm、离地间隙为240 mm、质量为(1 100±25)kg、初始速度为32 km/h,其他步骤同追尾正碰仿真分析.最终得到的吸能性和加速度分别见图7和图8. 在100 ms时,变形响应和应力响应云图见图9.追尾钻入事故中原型后防护装置的最大变形为365.02 mm,最大应力为172.35 MPa.

图7 追尾钻入吸能性Fig.7 energy absorption of rear-end collision drilling

图8 追尾钻入加速度Fig.8 acceleration of rear-end collision drilling

图9 追尾钻入100 ms变形和应力Fig.9 deformation and stress of rear-end collision drilling at 100 ms

2 泡沫铝填充防护装置模型

2.1 初步设计

为不改变防护装置与油罐车的连接关系,设计泡沫铝填充结构油罐车后防护装置外形尺寸与原型一致,只是减小矩形管和方管壁厚t1和t2,并以泡沫铝填充空心区域,在保证轻质性的前提下实现提高油罐车后防护装置碰撞安全性的目的.

2.2 优化设计

(1)优化数学模型

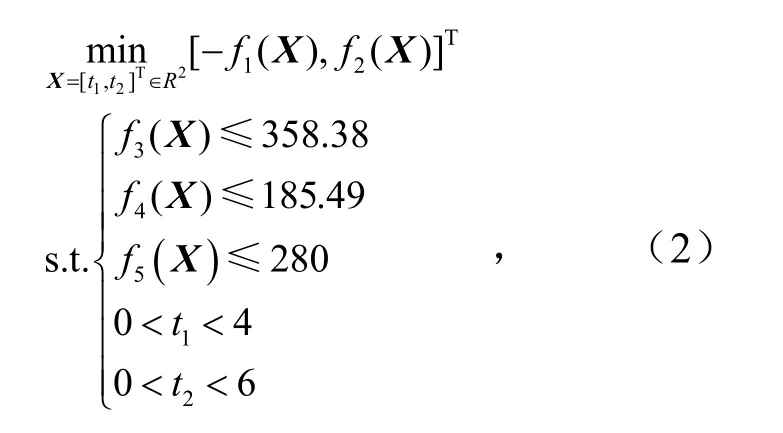

优化时以泡沫铝填充结构后防护装置的尺寸t1和t2为设计变量,用矩阵表示为X=[t1,t2]T,以追尾正碰吸能性最大、加速度峰值最小为优化目标,以质量、追尾正碰的最大变形和最大应力均小于原型防护装置为约束条件,优化数学模型为

式中,f1(X)、f2(X)分别为泡沫铝填充结构油罐车后防护装置追尾正碰吸能性和加速度峰值;f3(X)为原型后防护装置追尾正碰时的最大变形,mm;f4(X)为最大应力,GPa;f5(X)为质量,kg.

(2)最优方案

利用ANSYS Workbench 软件,采用筛选法进行结构优化,设定100个样本点,并输出3个最佳优化点,见表1.候选点2的最大吸能与加速度峰值均为最大,因此选取此候选点作为最优方案.再考虑标准矩形管与方管的尺寸规格,最终确定t1为3 mm,t2为4.5 mm.

表1 3个最佳优化点参数Tab.1 parameters of the three optimal points

3 泡沫铝填充防护装置性能分析

根据泡沫铝填充结构和油罐车后防护装置结构尺寸,利用Creo软件建立模型,泡沫铝的密度取5.4×10-7kg/mm3,最终计算得出其质量为269.23 kg,比原型的280 kg降低3.8%.

在对泡沫铝填充结构油罐车后防护装置的追尾正碰和追尾钻入碰撞安全性进行仿真分析时,根据优化设计的泡沫铝填充结构油罐车后防护装置的结构尺寸建立模型,网格划分、载荷及约束的添加、接触设置及时间步长控制均与原型防护装置分析相同.得出的泡沫铝填充结构防护装置在两种交通事故中的吸能性分别见图3和图7,加速度分别见图4和图8.

两种交通事故的100 ms时刻的泡沫铝填充结构防护装置变形和应力分别见图10和图11.

为进一步比较两种后防护装置性能的优劣,将图3~图9分析得出的主要性能参数列于表2.

表2 两种防护装置的主要性能参数Tab.2 main performance parameters of the two kinds of protective devices

由表2可见,经过优化设计的泡沫铝填充结构油罐车后防护装置相较于原型,在质量降低3.8%的前提下,两种交通事故中,最大吸能性分别提升了15.90%和22.36%,加速度峰值却分别降低了18.33%和21.28%,最大变形分别降低了18.07%和16.25%,最大应力分别降低了16.04%和10.97%.这表明泡沫铝填充结构油罐车后防护装置有效提高了油罐车的轻质性、耐撞性、节能性、环保性和安全性.

4 结论

运用多目标优化设计理论优化泡沫铝填充结构的油罐车后防护装置,得出如下结论.

(1)所设计后防护装置原型质量为280 kg,计算得最小时间步长为3.72×10-6s,近似取值4.0×10-6s.从碰撞开始到碰撞结束后防护装置最大应力为185.49 MPa,最大变形为385.38 mm;追尾钻入事故中原型后防护装置的最大应力为172.35 MPa,最大变形为365.02 mm.

(2)优化后泡沫铝填充结构的防护装置,矩形管和方管的壁厚分别为3 mm和4.5 mm,质量比原型质量降低.在两种交通事故中,最大吸能性提高,加速度峰值、最大变形和最大应力降低.