某选矿厂碎矿车间预先筛分工艺改造可行性探究

赵振刚,陈保国,姚 辉,闵波浪,刘 焱

(金堆城钼业股份有限公司矿山分公司,陕西 华州714102)

0 前 言

某选矿厂碎矿车间1983年建成投产,原有生产线一条,设计日处理矿量1.5万t[1]。2011年设计日处理矿量1万t的新生产线投入使用。新线投产后,两条生产线粗碎段共用旋回破碎机,并在粗碎后通过给矿皮带实现矿量分配[2]。时至今日,新老线日处理矿量已达到3.2万t,其中老生产线生产任务提升近7 000余吨,老线破碎及筛分设备未进行相应改造提升,均从1983年建厂使用至今,设备老化、技术落后。

目前,新生产线供矿稳定、充足,日停车检修时间可维持在6个小时左右,保证了设备检修的质量,确保了生产线的平稳,破碎产品质量稳定,磨矿环节生产指标波动性小;而老生产线日停车检修时间不足3小时,设备故障得不到彻底处理,故障频次高,伴随而来的是破碎产品粒度大,磨矿环节生产指标波动性明显。

1 生产现状

1.1 工艺布置

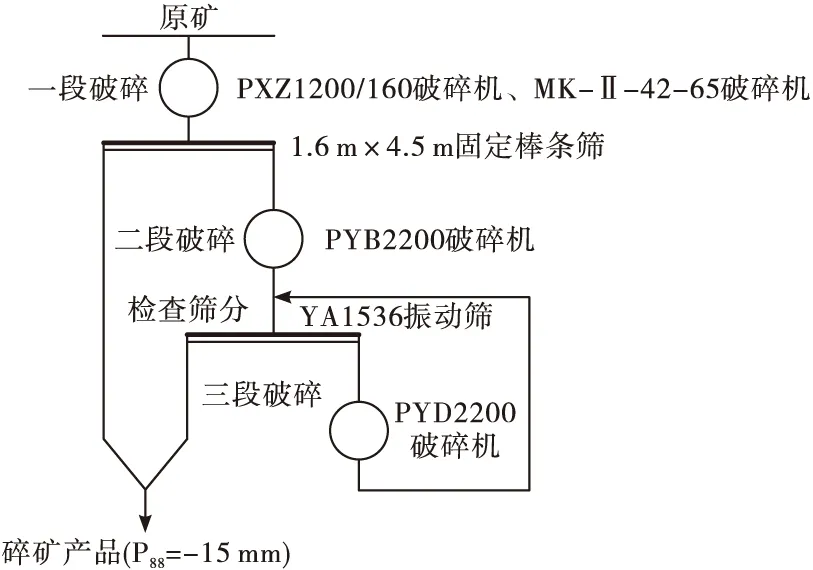

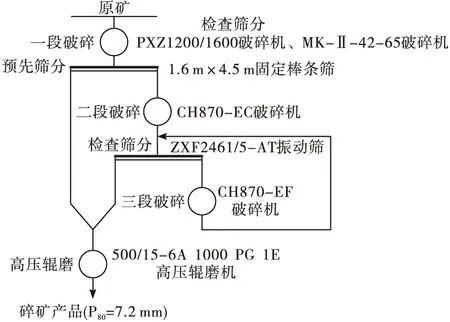

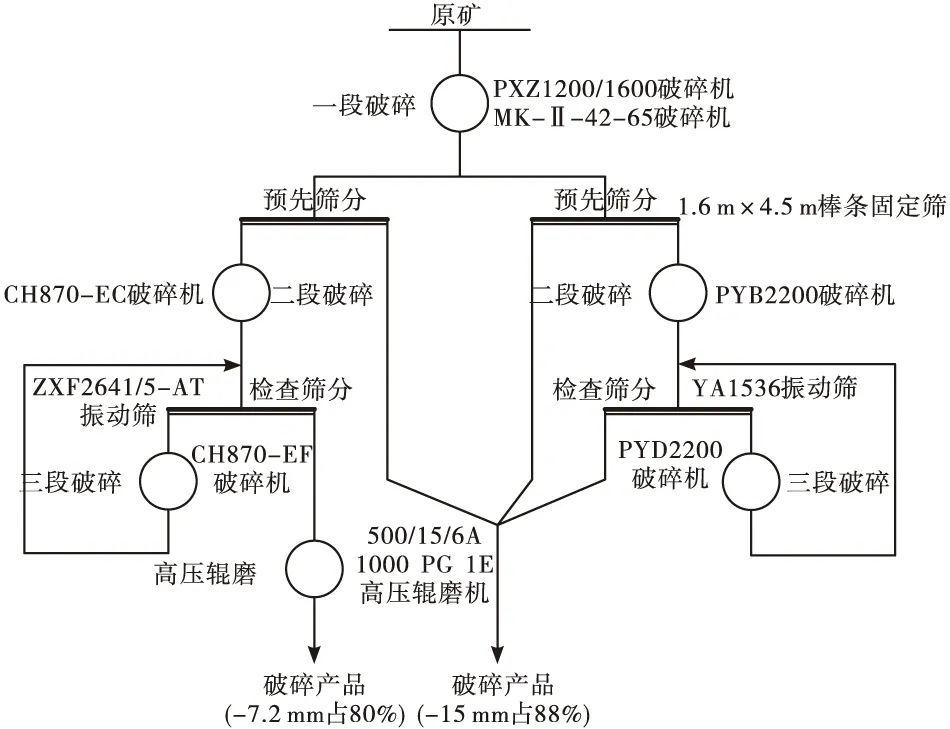

该选矿厂日处理矿量3.2万t,破碎段分为两部分,其中老生产线(简称老线)采用三段一闭路破碎工艺流程,设计日处理矿量1.5万t,现日处理矿量2.2万t,碎矿产品粒度为P88=15 mm,生产工艺流程图见图1;新生产线(简称新线)采用三段一闭路+高压辊磨机破碎工艺,设计日处理矿量1万t,碎矿产品粒度为P80=7.2 mm,生产工艺流程图见图2。

图1 老线生产工艺流程图

图2 新线生产工艺流程图

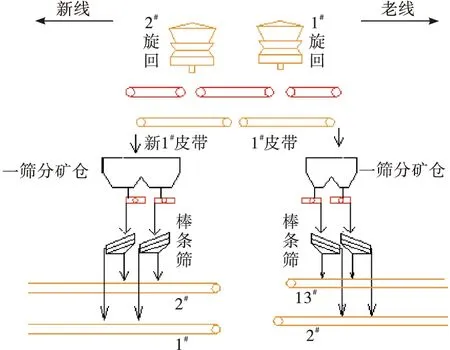

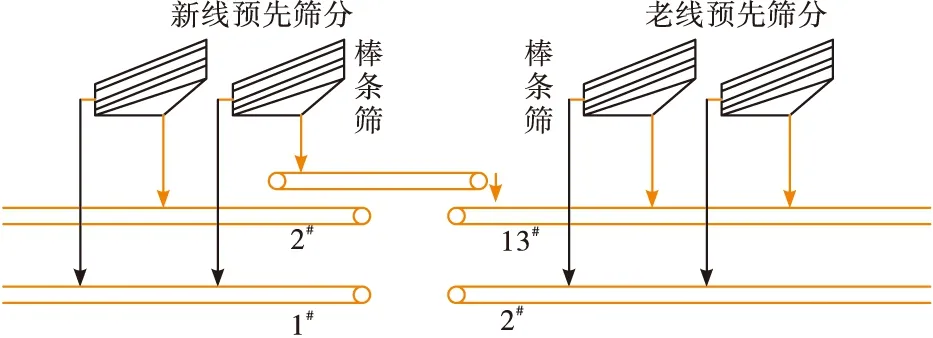

在实际生产过程中,新老线粗碎工段生产工艺为:旋回共用一台(开一备一),通过下方给矿皮带实现矿量分配,老1#皮带输送老线矿石至老线预先筛分,新1#皮带输送新线矿石至新线预先筛分,老线预先筛分筛下量通过13#皮带进入粉矿仓,筛上量通过2#皮带进行中碎;新线预先筛分筛下量通过2#皮带进入高压辊磨机,筛上量通过1#皮带进行中碎,粗碎工段生产工艺见图3。

图3 粗碎工段生产工艺示意图

1.2 供矿情况

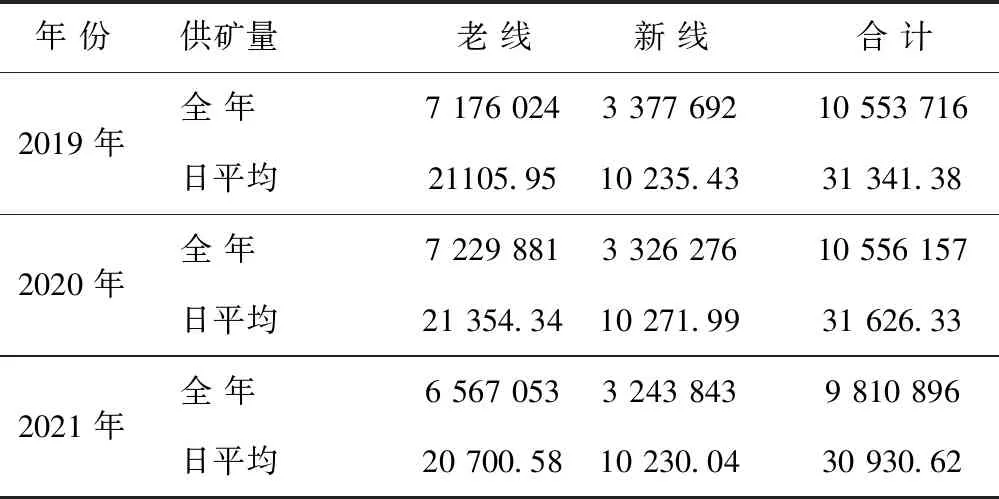

该选矿厂矿石运输设备为电机车,近三年供矿情况统计表见表1,根据2019年、2020年、2021年生产情况发现,近3年日平均供矿量分别为31 341.38、31 626.33、30 930.62 t。

表1 近3年全年供矿情况统计表 t

由表1可知:3年来新线日供矿量超过设计矿量1万t,满足生产需求;而老线日供矿量不足2.2万t,无法满足生产需求,下游球磨机易发生缺矿停车时间。缺矿停车时间统计表见表2。

表2 缺矿停车时间统计表

生产组织过程中,老线日运转时间达21 h,长时间、超负荷运转导致老线设备故障频次高,形成恶性循环。新线日运转时间约为18 h,充足的停车检修时间保证了设备的平稳高效运转。因此,延长老线停车检修时间,降低老线球磨机缺矿停车时间是当前生产组织中急需解决的问题。

2 方案设计

2.1 方案提出

为了实现矿量二次分配,方案提出:将新线预先筛分的筛下量输送至老线,与老线预先筛分筛下量同时输送进入老线粉矿仓。

2.2 可行性分析

目前新线预先筛分小时处理矿量在850 t左右,按照筛分效率40%测算,筛下量为340 t/h,筛上量为510 t/h。

在现有基础条件下,满足新线日处理矿量1.1万t的产能需求,新生产线需运转19 h左右,日停车检修时间缩短至4 h。同时,老线增加输送矿量340 t/h,日增加输送矿量6 800 t,预计可以延长老线停车检修时间2~3 h,提供日常检修工作充分的时间,并能够实现新老线同步开停车,有效缓解老线球磨缺矿停车时间。

现新线预先筛分筛下量通过高压辊磨机开路破碎进入粉矿仓,由于预先筛分采用18 mm固定条筛,筛下量矿石粒度相对较大,新线最终产品粒度仅为-8 mm占70%左右,远远未达到工艺设计要求P80=7.2mm。通过改造,将预先筛分筛下量输送至老线,新线的产品均通过四段破碎,产品粒度会大幅度提升,有望达到工艺设计要求,提高生产产量,降低磨矿能耗。

2.3 方案设计

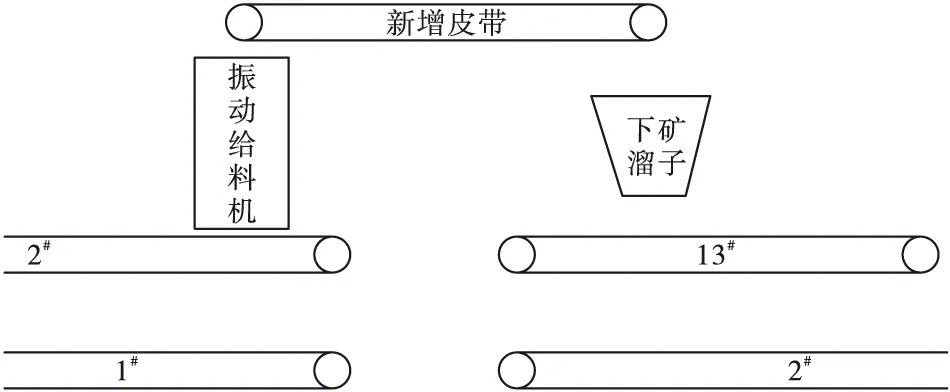

新老线预先筛分筛上量和筛下量输送皮带平行配置、对称分布,通过给料机、下矿溜子和输送皮带的结合使用,在不影响原有皮带运行的基础下,在新线增加一套旁路设施,实现新线预先筛分筛下矿量至老线预先筛分筛下皮带的输送,改造后生产工艺流程图见图4,预先筛分生产工艺示意图见图5。

图4 改造后生产工艺流程图

为了实现工艺改造,对新老线预先筛分厂房进行测量,拆除原有的障碍物,从新线预先筛分筛下新增一台振动给料机,将筛下量输送至新增皮带处,新增皮带为爬坡皮带,经皮带输送至老线13#皮带尾部,经下矿溜子转运至13#皮带。现场布置示意图见图6。

图5 改造后预先筛分生产工艺示意图

图6 现场布置示意图

2.4 设备选型

如现场布置图6所示,改造新增振动给料机、皮带运输机等设备,需对主要设备选型进行计算。

2.4.1 振动给料机选型计算

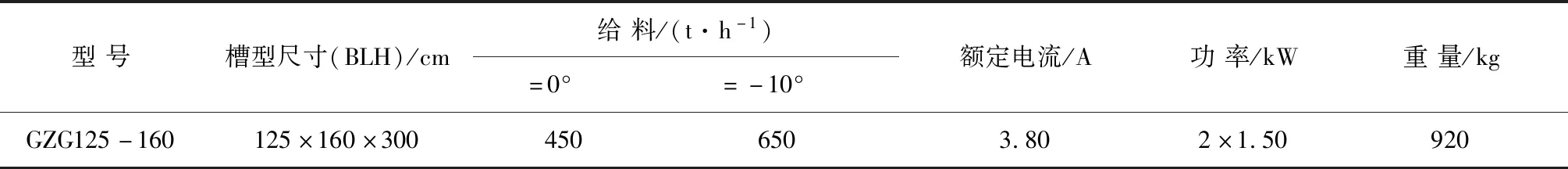

在设计方案中,由于空间限制需采用振动给料机将预先筛分筛下物料转运至新增设皮带,不影响原新线2#皮带运输。经核算,已知振动给料机输送矿量Q=340 t/h,输送物料粒度为Dmax=18 mm,结合机型生产能力,查《中国选矿设备手册》预先确定使用GZG125-160自同步惯性振动给料机,其他参数见表3。

表3 GZG110-150自同步惯性振动给料机技术参数

计算所需给料机台数

故取此振动给料机台数为1台。

设备的负荷率:

2.4.2 皮带运输机选型计算

已知输送量Q=340 t/h,由公式确定带宽,

已知γ=1.6 g/cm3,v=1.8 m/s,查表分别知断面系数k=470,c=0.88,ζ取0.98,代入公式

B=0.539 m

由计算结果选B取800 mm。

用运输物料最大块度来校验:

B≥3.3dcp+200 mm=259.4 mm

经校验,确定该新增皮带带宽为800 mm符合要求,查找选矿厂设计手册确定皮带型号为TD75NN800皮带运输机。

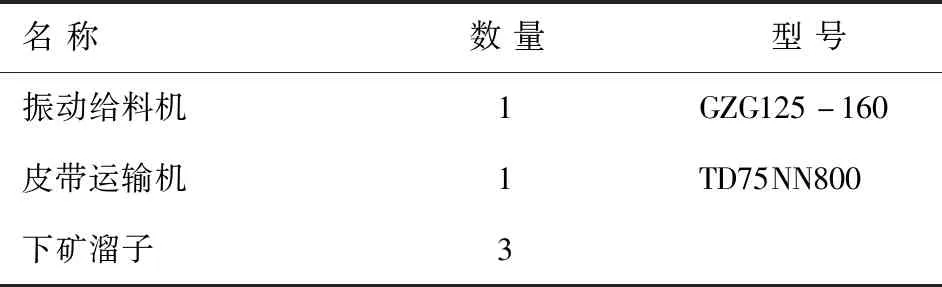

2.4.3 设备选型

经计算,确定振动给料机、皮带运输机型号,见表4。

表4 设备选型汇总表

4 结论及建议

(1)从技术角度来看,预先筛分工艺改造方案可以实施。

(2)改造实施,可以进一步减小新线的产品粒度,降低新线磨矿能耗。

(3)预先筛分工艺改造后,能实现新老线矿量内部的二次分配,一定程度上能够缓解下游缺矿的现状,但不能从根本上解决老线球磨缺矿问题,且改造后对上游供矿提出更高要求。