双立柱堆垛机结构分析与优化*

马朝鹏,谢 晖,2,3*

(1.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2.大捷智能科技(广东)有限公司,广东 佛山 528225;3.季华实验室,广东 佛山 528200)

0 引 言

双立柱巷道式堆垛机是立体化仓库的核心设备。随着科技水平的进步和生产效率的提高,立体化仓库的整体性能也逐渐提高,包括额定载荷的增大、运行速度的提升以及运送货物尺寸的加大等。

在堆垛机启动、加减速和停止时,由于双立柱巷道式堆垛机自身及货物的重力,会在机械结构内产生巨大惯性力,并造成应力集中,使载货台、立柱或横梁等关键结构件产生弯曲、扭转变形,长期以往会造成其疲劳现象,最终影响立体化仓库的稳定运行[1,2]。

因此,为了保证堆垛机运行的刚强度和运动稳定性,对堆垛机进行动静态分析和结构优化十分重要。

近些年,由于立体化仓库运用逐渐普及,国内外学者对堆垛机结构仿真及结构优化进行了一系列研究。卫巍等人[3]针对单立柱堆垛机的立柱和横梁进行了力学模型的建立和刚强度分析,根据分析结果判断了危险部位,建立了多目标优化模型,并使用MATLAB遗传算法工具箱进行了结构优化。章真雄等人[4]分析了堆垛机在3种工况下的受力情况,通过给立柱加筋板,以及在立柱腹板两侧开孔这两种设计,对存在问题进行了改进。黄超等人[5]改变立柱的界面尺寸,通过实验的方式,对堆垛机结构进行了优化。

目前,国内外堆垛机结构优化的相关研究取得很多成果,但优化方法传统且单一,仅对堆垛机的某一零件进行结构优化,无法做到全局最优。

笔者以某型号双立柱堆垛机为研究对象,对其进行静力学分析和模态分析,然后通过多目标优化的方式对堆垛机龙门结构进行结构优化,使堆垛机整体性能达到最优。

1 概 况

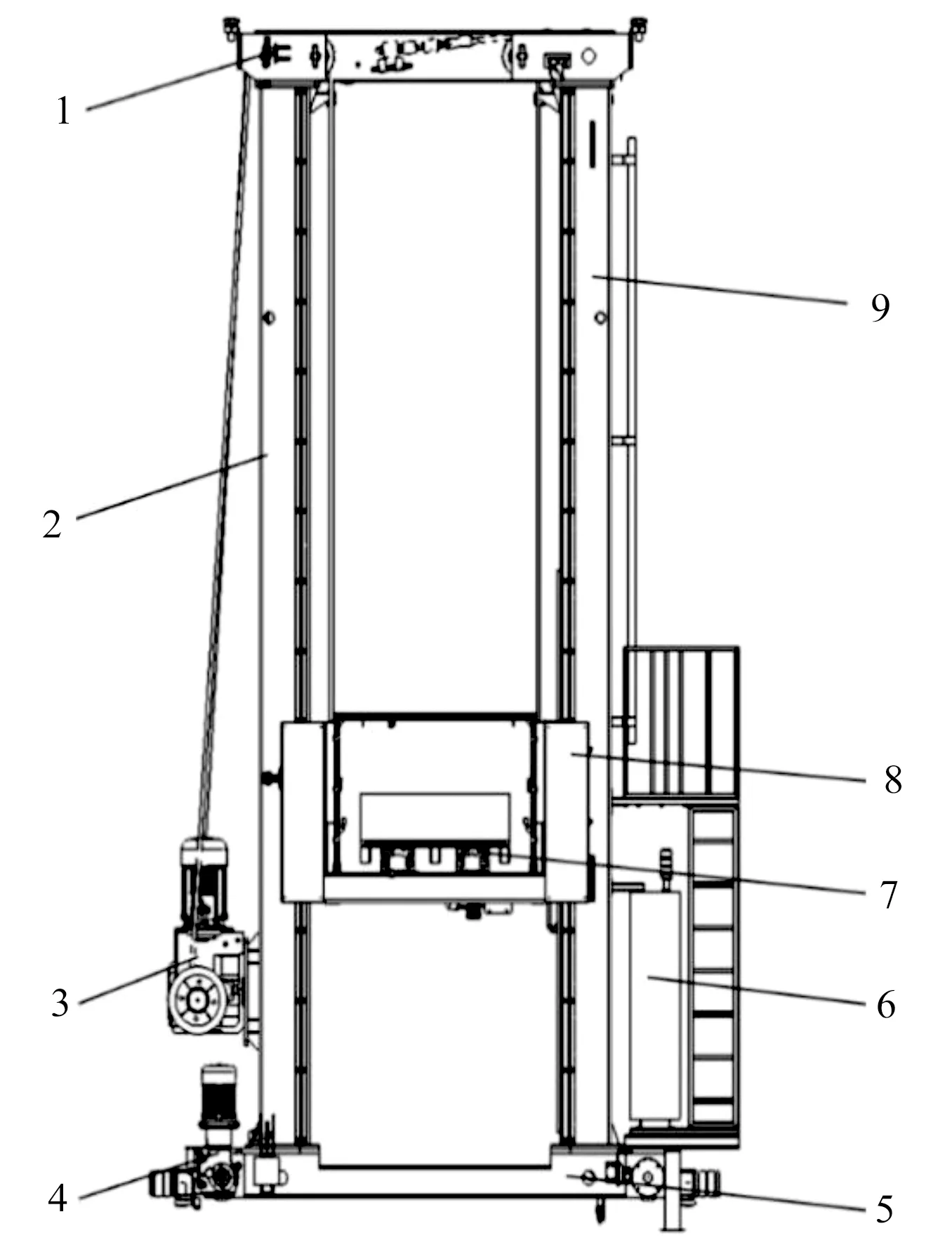

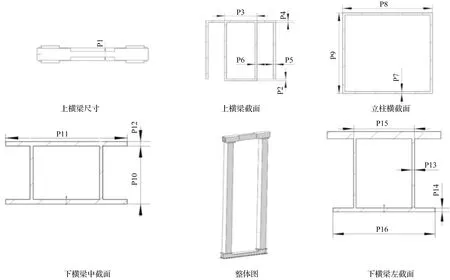

双立柱巷道式堆垛机结构如图1所示。

图1 双立柱巷道式堆垛机结构图

图1主要参数如下:额定载重3 000 kg,载货台质量770 kg,升降机构质量250 kg。标准工况下,水平运行速度2 m/s,水平运行加速度0.3 m/s2,升降速度0.3 m/s,升降加速度0.3 m/s2。

2 有限元分析预处理

2.1 模型简化与导入

由于双立柱堆垛机的结构复杂,零件种类和数量众多,所以在进行有限元分析之前,需要对模型进行必要的简化。

笔者着重研究了龙门结构和载货台等关键核心部件的受力变形情况,将一些不影响主要研究的零部件简化,如电气设备、控制柜、皮带、轴承等。同时,去除模型中的无关倒角和螺纹孔简化模型。

笔者使用Solid works完成以上简化工作,以减少后期网格数量和计算机计算量[6]。在完成简化后,将模型导入Workbench中。

2.2 材料特性和单元属性定义

由于Q235A结构钢良好的焊接性能,该型号堆垛机的结构部件均使用该材料。笔者定义材料属性为:弹性模量210 GPa,密度7 800 kg/m3,屈服强度235 MPa,泊松比0.26。

另外,堆垛机的金属框架均为规则的方形管或钢板,所以在划分网格时,使用性能完善的自适应划分网格,即系统根据模型的具体情况决定使用四面体或六面体进行网格划分[7]。堆垛机龙门机构(上横梁、下横梁、左立柱、右立柱)的材料厚度基本为10 mm,载货台的材料厚度基本为8 mm,两者的厚度不同,为了在确保有限元计算精度的同时保证计算速度,堆垛机的网格尺寸大小不做统一化处理。

笔者分别使用50 mm、45 mm、40 mm、35 mm和30 mm依次递减的网格尺寸划分龙门结构,使用30 mm、25 mm、20 mm、15 mm和10 mm依次递减的网格尺寸划分载货台和货叉。

经过多轮的计算实验可得,当龙门结构的网格尺寸≤40 mm、载货台和货叉的网格尺寸≤20 mm时,堆垛机的应力和变形基本收敛到某个小区间。所以,根据以上分析结果,笔者设置龙门结构(上横梁、下横梁、左立柱、右立柱)的网格最大尺寸为40 mm,载货台和货叉的网格最大尺寸为20 mm。

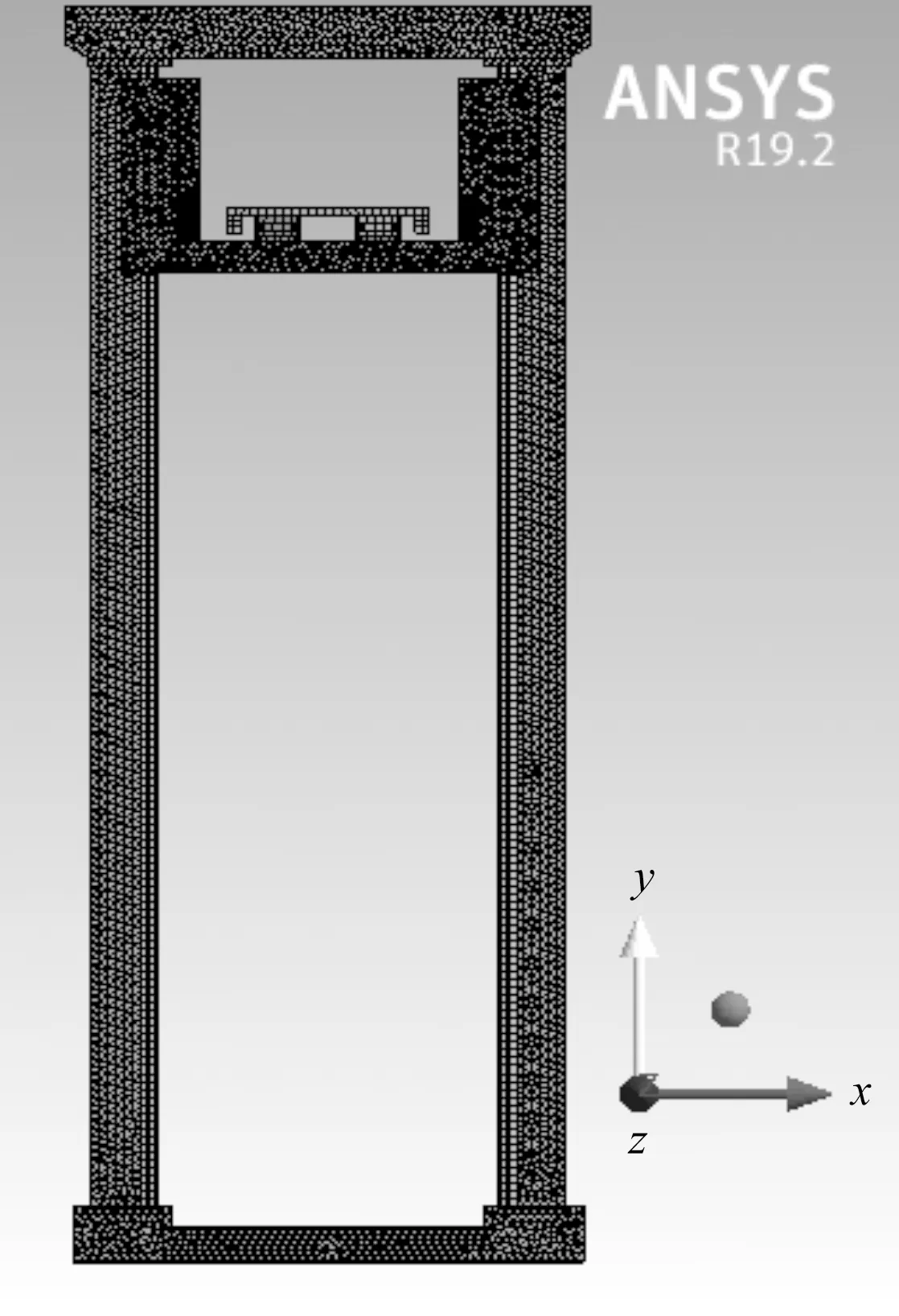

整体网格划分结果如图2所示。

图2 网格划分情况

2.3 约束和载荷施加

笔者首先规定,堆垛机沿巷道移动的方向为X方向,载货台的升降方向为Y方向,货叉的伸缩方向为Z方向,坐标系如图2所示。

由于堆垛机在不同工况下,其受力和变形情况有差异,应选择受力变形较大的情况进行分析。当载货台处于最高位,货叉完全伸出时,堆垛机处于较危险的状态[8]。此时,应约束下横梁X,Y,Z3个方向自由度。另外,上横梁保留Y轴移动自由度和Z轴的旋转自由度,也应约束其他方向自由度。

通过对堆垛机施加沿Y轴负向、大小为9.8 m/s2的重力加速度,实现堆垛机重力加载;在托盘上施加沿Y轴负向3 000 kg等量的力;上横梁的6个定滑轮承担了载货台和货物的重量,因此,对每个定滑轮的受力按照实际受力比例进行分配;载货台上的两个大滑轮牵引载货台的起升工作,因此,它们平分载货台和货物的重量。

3 堆垛机有限元分析

3.1 静应力分析

3.1.1 变形分析

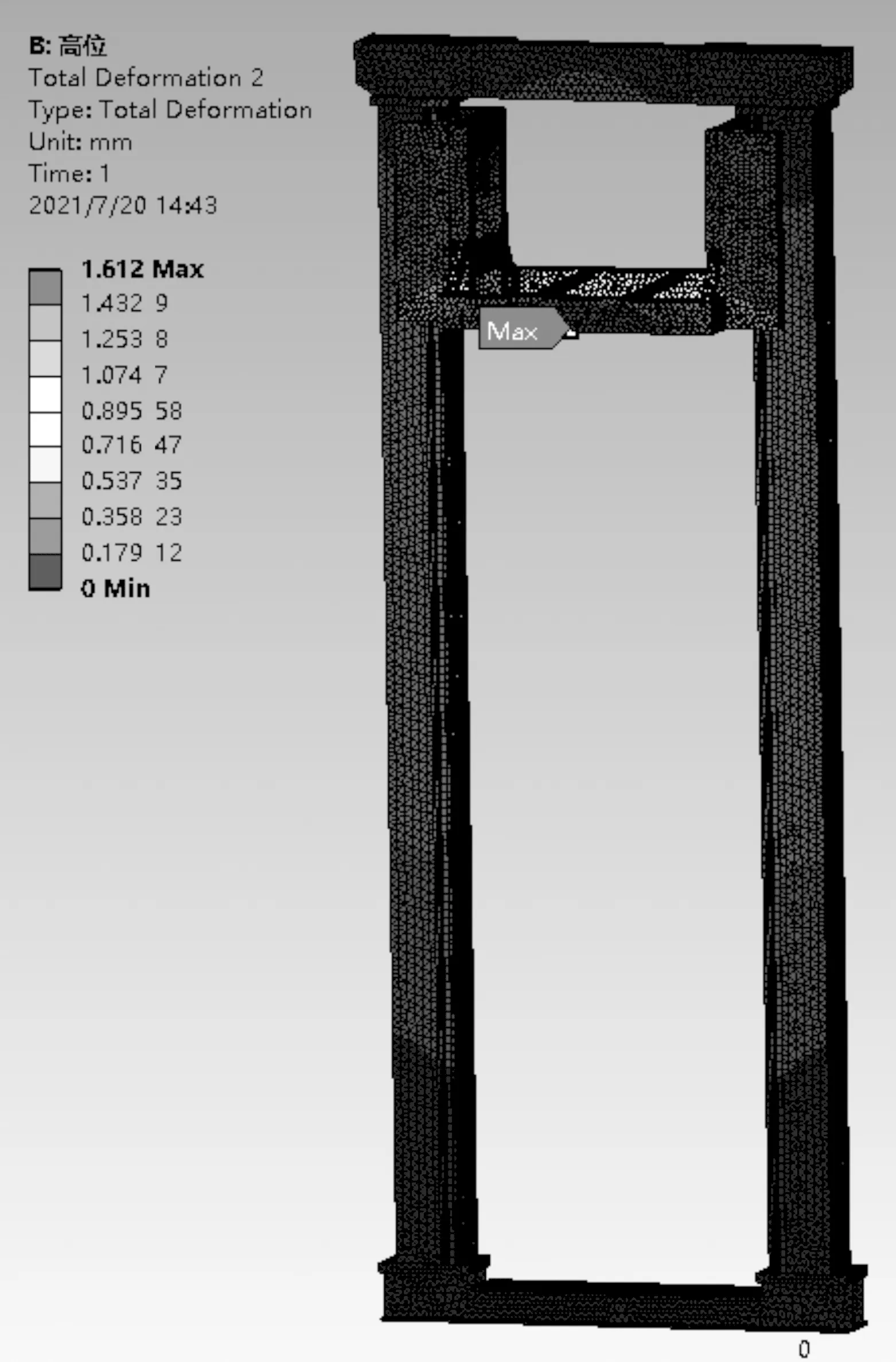

笔者应用Workbench软件中Static Structural模块,得到堆垛机整机的变形云图,如图3所示。

图3 堆垛机整体变形云图

在满载工况下,堆垛机整机结构最大变形量为1.612 mm。

载货台的变形云图如图4所示。

图4 载货台变形云图

由4图可知:堆垛机的变形最大位置也就是载货台的变形最大位置,出现于载货台的前横梁;此时货叉伸缩结构完全伸出,且货物位于货叉顶端,载货台为保持水平方向的平衡,承受货物带来的弯矩作用,与货叉前端接触的载货台前横梁位置变形最大,但其变形量较小,因此,其对堆垛机的正常使用没有影响。此外,载货台的变形呈现左右对称。

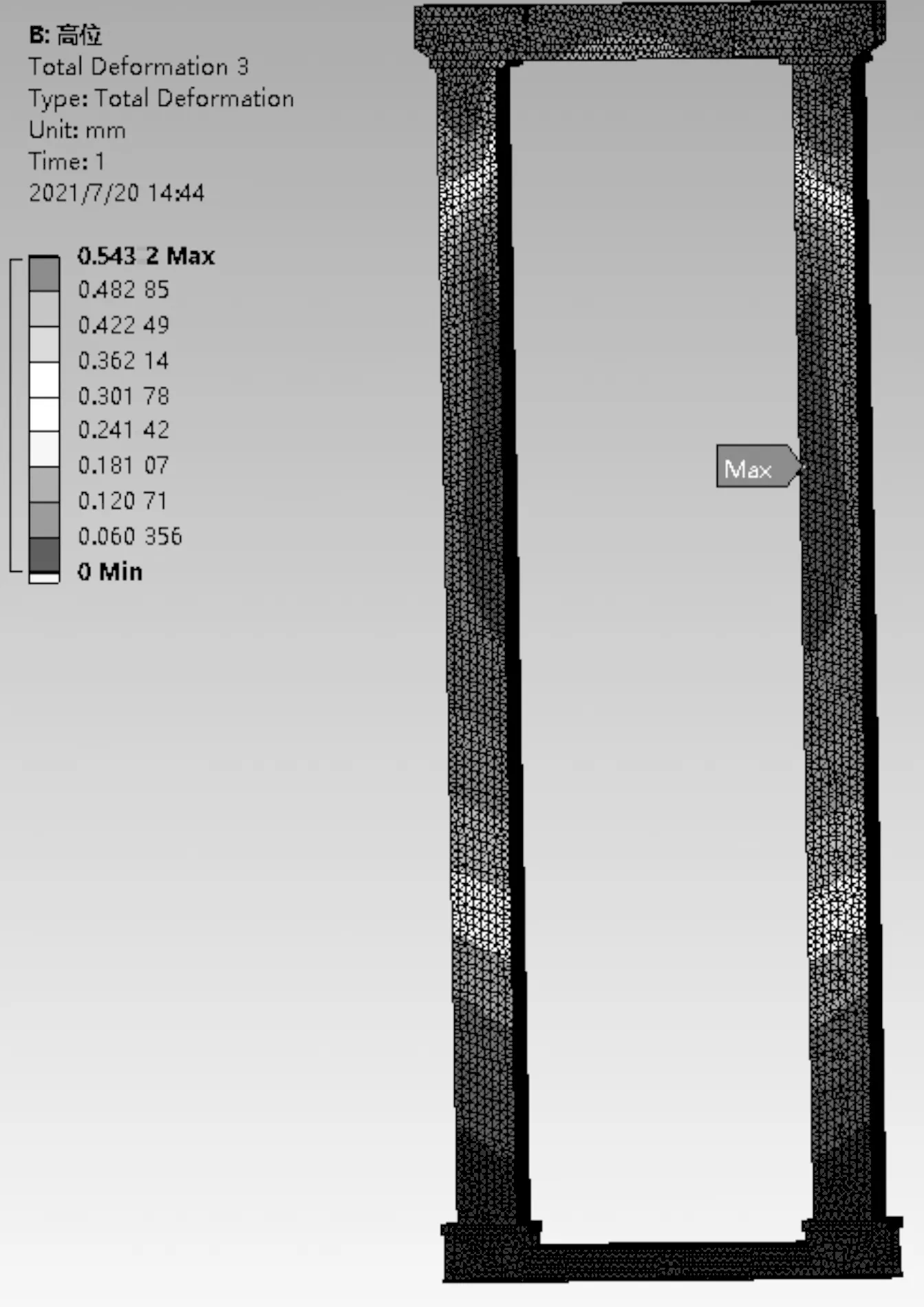

龙门结构的变形云图如图5所示。

图5 龙门结构变形云图

龙门结构的最大变形量出现在左右立柱中段,大小为0.543 2 mm,原因是货物的重力产生的弯矩对立柱产生拉伸作用[9]。另外,左右立柱的变形量依旧呈现左右对称,也间接说明整个堆垛机结构有对称性,不会出现重心偏置带来的倾倒风险。

《JBT 7016—2017巷道堆垛起重机》对堆垛机立柱的静刚度值做了性能要求,即“当起升高度不大于10 m时,其静刚度值应不大于H/2 000(H为堆垛机全高);当起升高度大于10 m时,其静刚度值应不大于H/1 500”,而静刚度的定义为结构在特定的静态激扰下抵抗变形的能力,一般用结构在静载荷下的变形多少来衡量,所以选取堆垛机最大变形量作为检验堆垛机静刚度的指标。

根据此国标设计原则,当堆垛机高度不大于10 m时,静刚度值应不大于H/2 000=3.7 mm(该型号堆垛机全高7.4 m)。根据前文分析,本型号堆垛机在满载情况下的静刚度值为0.543 2 mm,没有超过堆垛机的许用静刚度值3.7 mm,满足刚度的要求。

3.1.2 应力分析

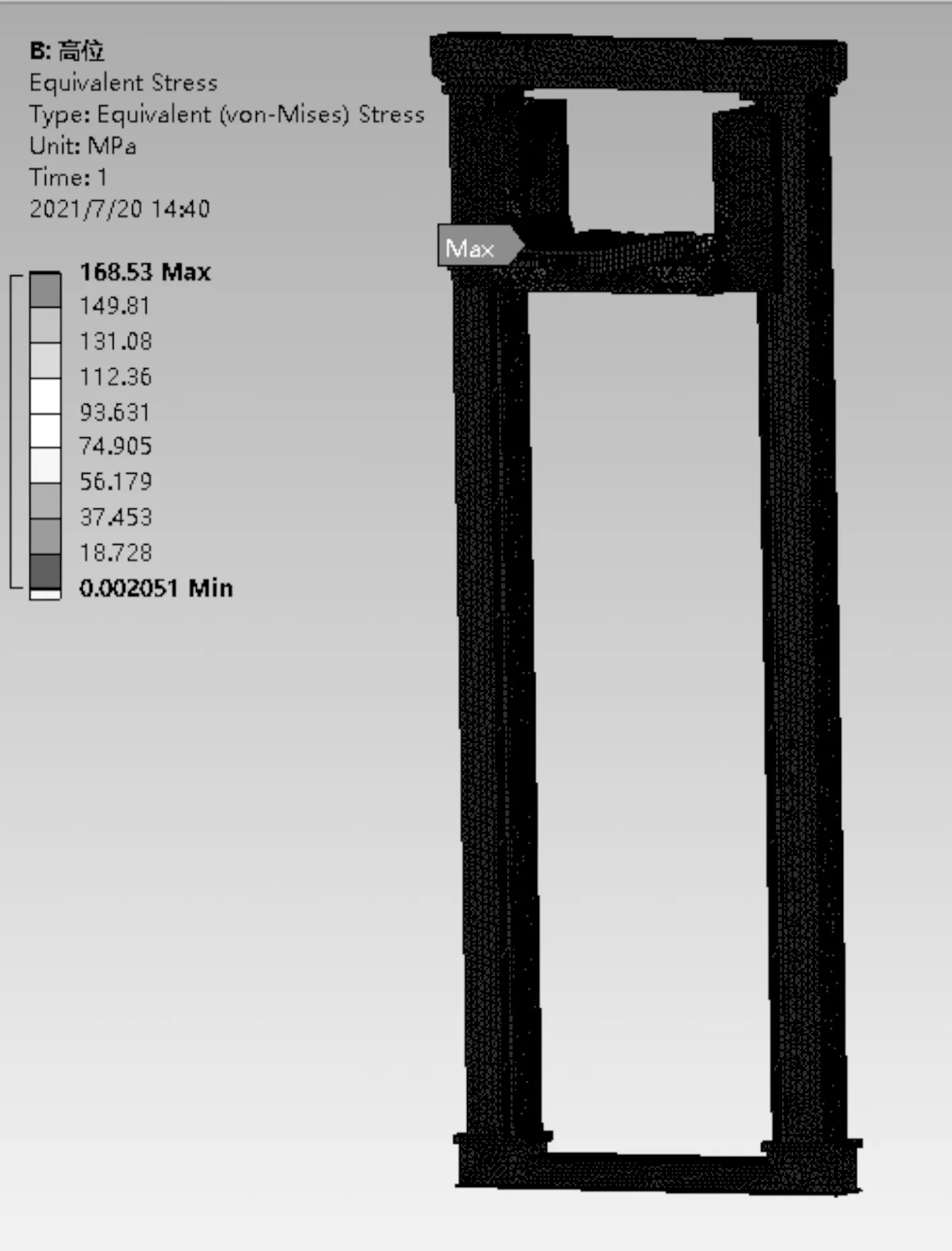

双立柱巷道堆垛机结构的等效应力云图如图6所示。

图6 堆垛机整体应力云图

在满载条件下,堆垛机等效应力的最大值为168.53 MPa。

载货台的等效应力如图7所示。

图7中:最大应力位于载货台的下矩形管与垂直框架的连接处,原因是伸出的货物对载货台产生的弯矩使矩形管受到挤压,而此连接处原设计为直角连接,因此,有限元计算存在应力奇异,计算结果无法随网格精细程度的提高而稳定到某一区间,需要添加圆角才能做到精密计算;

最大应力小于Q235的许用应力σs=235 MPa,所以载货台的强度符合要求。

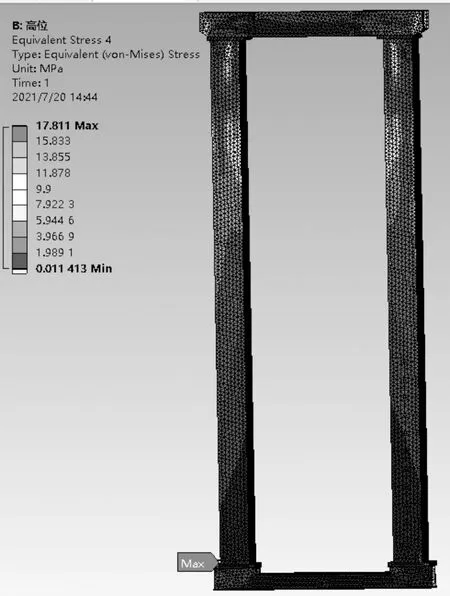

龙门结构的等效应力如图8所示。

图8 龙门结构应力云图

由于下横梁承担整个堆垛机的重量(包括载货台和货物),所以龙门结构的最大应力出现在立柱与下横梁的连接处,大小为17.811 MPa。国标《GBT 3811—2008起重机设计规范》中对堆垛机龙门结构强度校核做了相关规定。框架结构的应力安全系数s为1.4,许用应力[σ]=σs/[s]=167 MPa,龙门结构最大应力远远小于材料许用应力,强度符合要求。

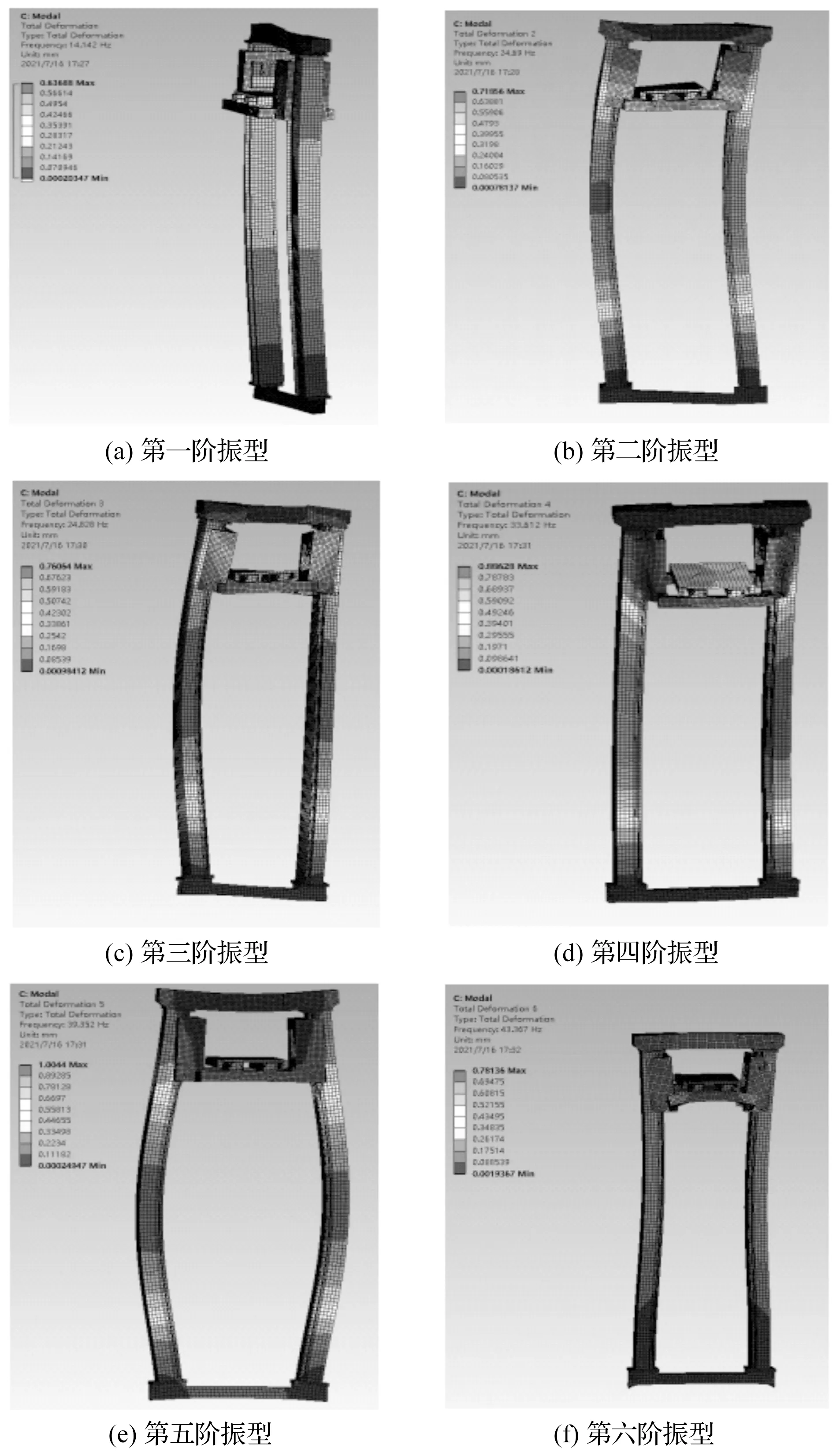

3.2 模态分析

堆垛机运行稳定性由其动态特性决定,因此,在堆垛机设计校核阶段需要对其进行模态分析[10]。笔者运用ANSYS有限元软件,对堆垛机进行了空载运行下的模态分析,既可以得到堆垛机在不同阶段的固有频率和相应振型,也为之后结构优化提供数据支撑。

由于高阶频率对堆垛机结构的影响较小,研究意义不大,所以在选定工况下,笔者只计算了堆垛机的前6阶固有频率和相应振型,如图9所示。

图9 堆垛机前6阶模态振型图

分析图9可知:

第一阶频率为14.142 Hz,立柱发生弯曲变形,表现为沿Z方向的摆动;第二阶频率为24.69 Hz,堆垛机主要变形发生在立柱上,表现为沿X方向的摆动,同时因为载货台与立柱相接触,所以会伴随产生变形;第三阶频率为24.828 Hz,立柱产生沿X方向的弯曲变形;第四阶频率为33.612 Hz,右立柱发生较大变形,表现为沿Y方向的扭转;第五阶频率为39.352 Hz,最大变形发生在左右立柱中部,为1.004 4 mm;第六阶频率为43.367 Hz,变形主要发生在载货台,表现为在XOY平面的弯曲。

由以上分析可知:前六阶模态振型的振动变形较小,固有频率较高。模态分析是结构设计校核阶段避免机器产生共振现象的有效手段。自动化仓库堆垛机行走的上下巷道不是一段完整的钢轨,是由很多段钢轨焊接到一起。由于导轨的焊缝不平整,堆垛机的外界振动主要来源于堆垛机水平方向运动时,车轮与焊缝的接触。

笔者根据《JBT 9018—2011自动化立体仓库设计规范》对堆垛机水平方向速度做了规定:速度处于24 m/min~250 m/min之间,而笔者项目规定该型号堆垛机水平运行速度为2 m/s,位于此区间内。

由于堆垛机的底部轮之间的距离为3 420 mm,所以激振频率为0.58 Hz,远远小于第一阶固有频率14.142 Hz,故堆垛机可以有效避免共振情况发生[11]。

4 结构优化

由上述动静态分析结果可得:堆垛机在标准工况下,强度和刚度均满足设计要求。作为核心部件的龙门结构,其承受的载荷最大,质量占比65%以上。因此,笔者将在保证龙门结构刚强度的前提下,以龙门结构的轻量化为主要优化目标,对堆垛机的龙门结构进行改进。

4.1 尺寸参数灵敏度分析

4.1.1 模型参数化

双立柱堆垛机龙门结构由左立柱、右立柱、上横梁和下横梁4部分组成。笔者将通过调整各组成部分的尺寸,实现堆垛机的整体最优性能。

龙门结构参数优化需要参数化的结构有限元模型。在ANSYS优化分析过程中,模型建立和结果提取均通过参数实现,在进行大量尺寸迭代计算时,无需手工修改模型,可有效提高运算效率。

笔者通过将模型导入Solid works中,使用软件几何参数设置功能,将对目标函数影响较大的尺寸设置为变量;然后,将参数化的模型导入到Workbench中进行静力学分析,设置最大应力、最大变形和质量为优化目标。

堆垛机龙门结构的设计变量如图10所示。

图10 参数化模型尺寸图

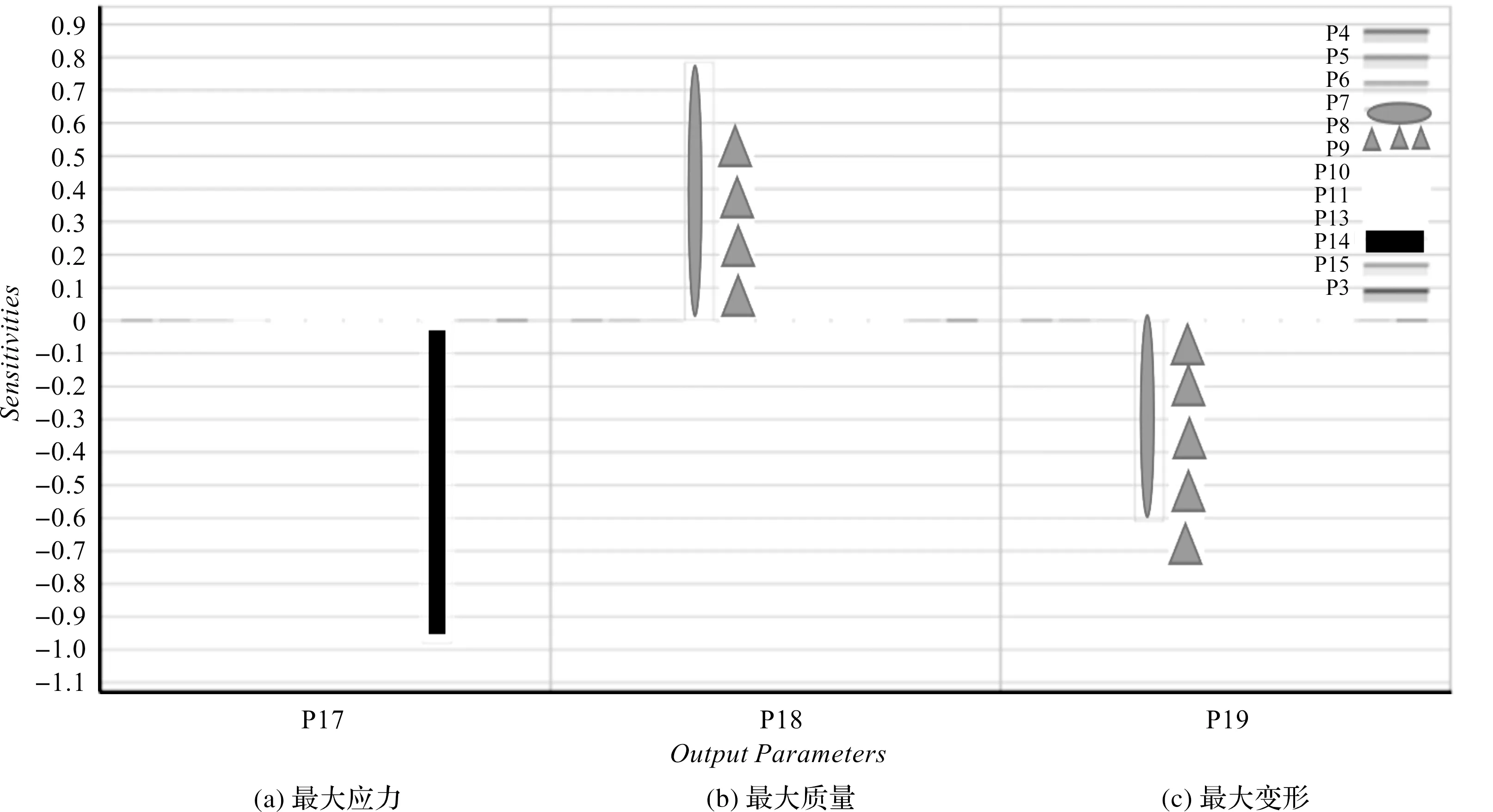

4.1.2 灵敏度分析

笔者设置堆垛机龙门结构最大应力、结构质量和最大变形为响应目标,运用Workbench软件中的Response surface模块,分析各个变量对响应目标的灵敏度,通过多次取样拟合分析,得到16个变量(P1~P16)对响应目标的影响程度,即灵敏度,将其绘制为灵敏度曲线图,如图11所示[12,13]。

图11 设计变量灵敏度

图11(a~c)分别为各个变量对响应目标最大应力、最大质量和最大变形的灵敏度。从图(a)可以看出,P14对堆垛机的最大应力影响最大;在图(b)中,P7、P8对堆垛机龙门结构的结构质量影响显著;图(c)中,P8对堆垛机最大变形影响最大,P7次之。

因此,设计参数中P7、P8、P14这3个变量对3个响应目标函数值影响较大,笔者选其为优化变量[14]。

4.2 优化模型建立

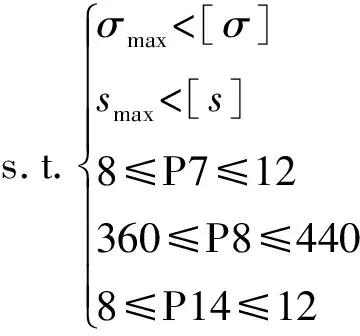

笔者基于双立柱堆垛机结构模型,建立以立柱厚度P7、立柱宽度P8和下横梁底板厚度P14为设计参数,堆垛机质量、结构强度和刚度为优化目标的多目标优化模型,模型如下:

Min(m,σmax,smax)

式中:m—堆垛机质量;smax—堆垛机结构的最大变形量;σmax—堆垛机最大应力值;[σ]—堆垛机设计规范中的许用应力值为167 MPa(见3.12);[s]—堆垛机设计规范中立柱的许用变形值为3.7 mm(见3.11);Pi—设计参数[15-18],i=1,2,…16。

4.3 优化结果分析

由于该型号双立柱堆垛机结构较大,有限元模型单元数量较大,为提高双立柱堆垛机的优化效率[19],笔者采用最佳填充空间(OSF)设计实验,使样本点均匀分配在设计区间,实现较少实验点对设计参数计算;其次,使用Kriging代理模型模拟输入输出函数模型,实现对非线性函数的精准描述;然后,使用MOGA多目标优化方法,以减少优化计算时间,保证了优化的收敛稳定性。

MOGA参数设置如下:初始样本数量3 000,最大允许的Pareto百分比为70%,收敛稳定率为2%。

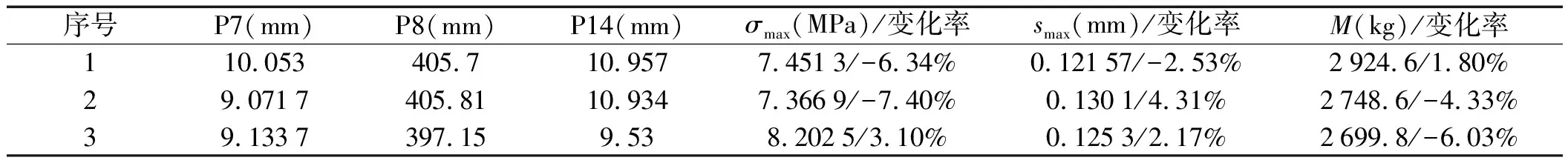

通过Workbench的多目标优化,得到3个Pareto最优设计方案,如表1所示。

表1 3个最优Pareto解

分析表1的3种优化方案可知:

方案1对龙门结构的最大变形值优化结果最好,较初始值降低2.53%,方案3、方案2变形量增大;方案2对龙门结构的最大应力优化效果最好,较初始值降低7.40%,方案1、方案3优化效果次之;方案3对龙门结构的质量优化效果最为明显,较初始值降低6.03%,方案2次之,方案1的龙门结构质量反而增加。

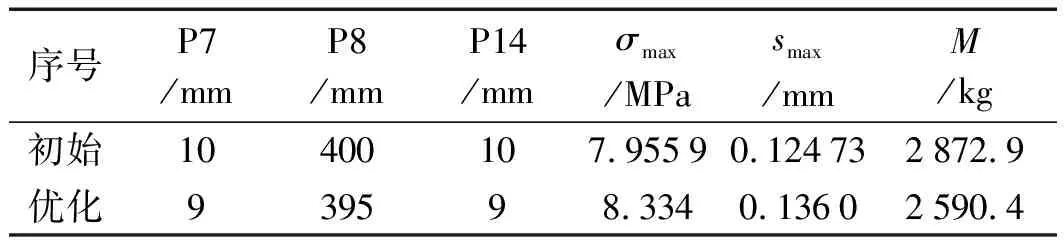

根据本次优化目标及以上的分析可知:第3组方案的优化效果最佳。通过对第3组方案圆整后的最优解与初始解相对比可得到优化前后对比表,如表2所示。

表2 优化前后对比表

虽然堆垛机龙门结构的最大应力增加4.82%,变形增大9.02%,但其强度、刚度仍在许用范围内,质量却降低了9.83%,从而实现了堆垛机龙门结构的轻量化。

5 结束语

针对双立柱堆垛机存在的问题,笔者以某型号双立柱堆垛机为例,对堆垛机龙门结构进行了优化,以使堆垛机的整体性能达到最优,即使用Workbench软件对双立柱堆垛机进行静力学方法和模态分析方法分析,研究了结构的受力、变形和振动情况;使用多目标优化方法对龙门结构进行了结构优化。

研究结果表明:

(1)基于有限元分析的方法,通过堆垛机整机进行静力学分析和模态分析,证明当前型号的堆垛机的刚度和强度满足设计标准,且龙门结构的力学性能有很大冗余量,明确了堆垛机的龙门结构作为堆垛机优化对象的优化方向;

(2)针对堆垛机龙门结构的优化目标,使用Solid works建立龙门结构的参数化模型,采用Kriging建立其代理模型,通过MOGA多目标优化算法求解,获得了多组最优解;通过比较分析,得到最优的一组解,并对最优值进行了验证。

优化后的堆垛机龙门结构质量降低了9.83%,最大等效应力和最大变形量在立柱的许用变形范围内,达到了预期的优化效果。

笔者后续将对堆垛机动力学进行分析研究,并对堆垛机进行运动学仿真,以模拟其真实运动,进一步优化堆垛机的性能。