提高SWRH82B铸坯内部均质化程度研究

张 恭

(天津钢铁集团有限公司,天津 300301)

0 引言

铸坯偏析指数对铸坯内部质量影响显著,而末端电磁搅拌(F-EMS)是否准确作用于铸坯凝固后期液芯,对铸坯偏析指数的控制起到了至关重要的作用。目前天津钢铁集团有限公司(以下简称天钢)用于生产150mm×150mm断面SWRH82B方坯的1号连铸机建于2004年,由康卡斯特公司设计制造,设计生产规格为φ150~φ210mm断面圆坯,135mm×135mm、150mm×150mm断面方坯。由于场地条件限制,设计时F-EMS的位置可调整范围有限,无法保证各断面的铸坯在F-EMS位置均有足够的液芯宽度。针对150mm×150mm断面SWRH82B方坯碳偏析指数较高的问题,分析发现,可能是由于目前生产条件下F-EMS位置处铸坯液芯宽度不足,F-EMS无法发挥应有作用所致。目前F-EMS距离弯月面约7.95m,由于二冷室内部构造限制,F-EMS无法向液芯宽度更宽的弯月面方向移动,因此为了确保F-EM装置发挥作用,必须通过调整工艺参数等技术手段,拓宽现有F-EMS作用位置处的液芯。

本文依据射钉试验、理论计算、取样分析等结果,重新设计了包括拉速、F-EMS参数在内的SWRH82B方坯生产工艺,以弥补F-EMS作用位置固定的缺陷,解决F-EMS作用位置铸坯液芯宽度不足的问题。

1 凝固偏析及生产现状

1.1 凝固偏析原理

由于在钢液凝固过程中,溶质元素不断从凝固前沿向液相中析出,析出的元素在固-液相间发生再分配,造成铸坯中心溶质元素富集、偏析。由于选分结晶现象的存在,溶质元素越是靠近凝固末端,其液相中富集程度越严重。SWRH82B铸坯凝固末端枝晶容易形成“搭桥”,从而阻碍凝固末端富含溶质元素的钢液与上游钢液交换,产生中心偏析。另外由于SWRH82B钢凝固两相区间较宽,导致液相穴长度较长,为溶质元素析出、富集提供了充足的时间。高碳小方坯生产实践表明,钢的凝固范围越大,浇注温度越高,浇注速度越快,冷却速度越慢,铸坯中心偏析越严重。

1.2 电磁搅拌技术应用

电磁搅拌技术应用于连铸生产中,有助于改善连铸坯凝固结构,扩大内部组织的等轴晶比例,改善铸坯表面和内部质量,提高钢的纯净度。电磁搅拌装置通电后所产生的磁场作用于铸坯内部未凝固的钢水,使其内部产生感应电流,磁场与感应电流间相互作用为钢水的流动提供了电磁力。液相穴的钢水由于电磁力的作用产生相对运动,这种运动对消除钢水过热度、改善晶体结构和成分偏析具有较大影响[1]。

F-EMS设置在铸坯凝固末端的糊状区,通过钢水的不断运动使新形成的等轴晶粒破碎,并由于其与原有钢水流动方向相反,弥补了铸坯中心凝固末端的缩孔等缺陷。因此F-EMS搅拌位置和功率对均匀铸坯残余液相的成分与温度有着重要影响。

1.3 SWRH82B铸坯偏析现状

天钢生产的SWRH82B连铸方坯存在不同程度的低倍缺陷,主要缺陷包括角部裂纹、缩孔、中心偏析等。从铸坯低倍取样结果来看,122块低倍试样中,角部裂纹缺陷数为21块,缩孔缺陷数为16块,级别均为0.5~1.0级。从122块低倍试样中选取30块进行碳偏析分析,铸坯碳偏析指数最高值为1.22,平均值为1.13,处于较高水平。据相关文献介绍,铸坯中心碳偏析级别达到1.16以上,轧制过程盘条就容易出现3级以上的网状渗碳体,导致晶界脆化,从而产生脆性尖窝状断口。

2 射钉实验

2.1 实验方法及步骤

F-EMS安装位置与钢种、中包过热度、拉速、二冷强度和铸坯断面等因素有关。F-EMS应安装在固-液两相区,根据铸坯液芯长度确定最佳的安装位置,一般认为在液芯厚度大约为铸坯厚度的1/3处安装。F-EMS装置安装位置过高或过低,电磁搅拌冶金效果都不会理想。因此决定采用射钉法测量铸坯在二冷区内不同位置的坯壳厚度。

根据平方根定律,铸坯断面尺寸与铸坯液芯长度、拉速和综合凝固系数存在以下关系:

式中:D为小方坯断面尺寸,mm;L为铸坯液芯长度,m;V为拉速,m/min;K为铸机的综合凝固系数,mm/min1/2。

凝固末端,铸坯的坯壳厚度d=D/2,当凝固坯壳的厚度d<D/2时,L1表示从弯月面到坯壳厚度为d位置的长度,于是得到下面公式:

由于在连铸关键工艺基本不变的前提下,连铸机的综合凝固系数K也基本不变,所以可以根据上述公式在二冷区某一位置进行射钉试验,根据钉子形状的变化仔细划分三个区,得到该位置的坯壳厚度d,并根据该位置到弯月面距离L1和试验时的拉速V,计算出连铸机综合凝固系数K[2]。

2.2 实验过程及凝固系数计算

受1号连铸机现场条件限制,不具备安装多点射钉的条件,经现场研究,确定在离弯月面7.6m的位置(即二冷区3A和3B之间)安装射钉枪支架,对150mm×150mm断面SWRH82B方坯进行射钉试验。

为了保证试验结果的稳定性,中间包钢水过热度在控制23℃左右,调整连铸拉速,并分别进行射钉,得到10块含有钉子的试样。

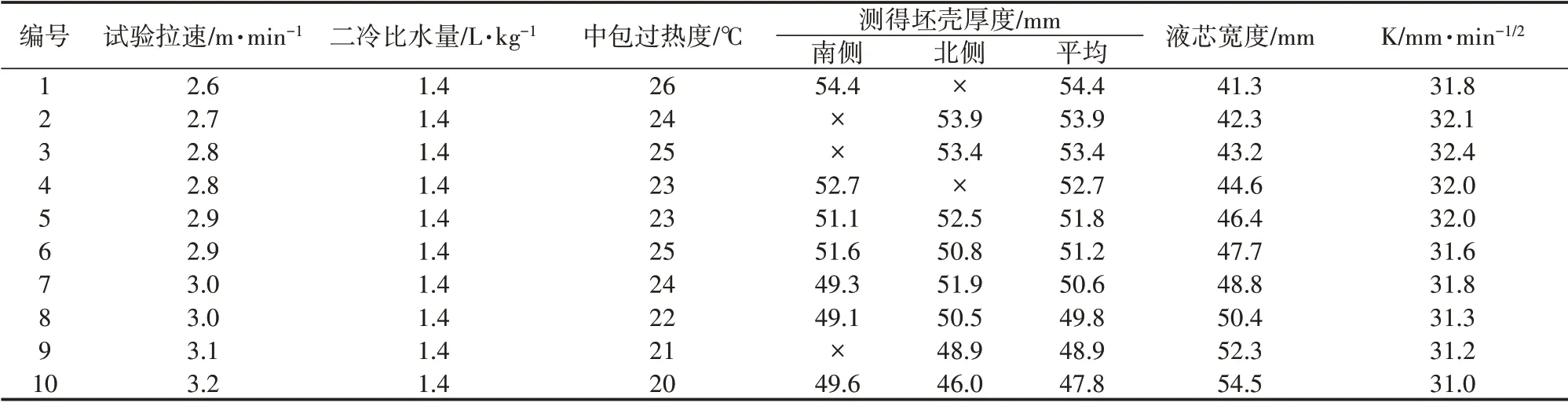

表1为SWRH82B方坯射钉试验工艺参数。由表1可以看出,铸坯拉速变动范围为2.6~3.2m/min,过热度变化范围为20~26℃。

表1 SWRH82B方坯射钉试验工艺参数

通过射钉试验测得铸坯坯壳厚度为47.8~54.4mm,即液芯宽度为41.3~54.5mm。将测得坯壳厚度d代入公式(2),计算出拉速在从2.6m/min逐渐增加到3.2m/min时,SWRH82B钢种在天钢1号连铸机的综合凝固系数为31~32.4mm/min1/2之间,具体测量结果及凝固系数计算见表2。

表2 测量结果及凝固系数计算

根据坯壳厚度和射钉位置距弯月面距离计算铸机的综合凝固系数,原则上要进行多点射钉。在接近凝固末端的位置(距离弯月面11.8m),共计射钉5只,测量结果及凝固系数计算(11.8m处)结果见表3。由表3可以看出,11.8m处射钉实验计算出的SWRH82B凝固系数为30.8~31.8mm/min1/2。

表3 测量结果及凝固系数计算(11.8m)

2.3 实验凝固系数计算结果分析

第一次射钉试验的射钉位置是在距离弯月面7.6m处,距离F-EMS安装位置较近;第二次射钉试验的位置更接近铸坯的凝固末端,在距离弯月面11.8m处。两次试验铸坯综合凝固系数的计算结果相差不大,因此判断得到的铸坯综合凝固系数接近真实值。所以,对于150mm×150mm SWRH82B方坯,目前生产条件下,天钢1号连铸机铸坯综合凝固系数确定为31.4mm/min1/2。

3 工艺调整情况

3.1 拉速调整

对140~160mm方断面小方坯拉高碳钢种(钢中C元素含量为0.72~0.82%),F-EMS应安装在铸坯中液芯厚度40~55mm的位置[3]。

对150mm×150mm断面方坯,在原有拉速2.6m/min工艺情况下,F-EMS中心处到弯月面距离在6.6m时,液芯宽度为45.9mm,可以满足F-EMS作用要求。考虑目前天钢1号连铸机的实际情况,FEMS中心处到弯月面距离约为7.95m,且由于二冷室内部构造原因,F-EMS位置无法继续上移。基于此条件,计划调整铸坯拉速,以增加F-EMS作用位置处的液芯宽度。根据综合凝固系数31.4mm/min1/2,F-EMS作用位置距弯月面7.95m,由公式(2)算得不同拉速下F-EMS作用位置的液芯宽度,不同拉速下液芯宽度情况见表4。

由表4可以看出,拉速2.8m/min以上时,液芯宽度大于44mm,F-EMS作用效果较为明显,因此制定连铸拉速范围为2.8~3.4m/min。

表4 不同拉速下液芯宽度情况

3.2 结晶器水流量调整

铸坯拉速提升后出现0.5级的角部裂纹,角部裂纹情况见图1。通过低倍观察裂纹形貌发现,裂纹出现在侧弧,靠近角部的位置,距表面7~8mm,裂纹处低倍表面有塌陷,见图1(a)、(b);通过电镜分析发现该裂纹为高温区产生的裂纹,见图1(c)。

图1 角部裂纹情况

鉴于1号连铸机目前结晶器水缝精度不高,结晶器冷却不均,引起铸坯坯壳厚度不均、产生裂纹。因此在保证出结晶器坯壳厚度足够的条件下,将结晶器冷却水流量降低至2100L/min,以弱化结晶器冷却不均带来的影响。

3.3 二冷比水量调整

二次冷却技术对铸坯的表面质量和内部质量有重要影响,中心偏析和中心疏松等缺陷的形成均与二次冷却工艺有密切的关系。生产实践表明,在高碳小方坯连铸生产过程中,二冷区采用强冷工艺、大比水量,在一定程度上可以阻止溶质元素的析出,防止铸坯形成严重的中心偏析。二冷强度的选择应同连铸机拉速、中包钢水过热度及铸坯质量等因素综合考虑。降低结晶器水流量后,调整二冷比水量由1.4L/kg增加到1.55L/kg,增加铸坯在二冷区内的冷却强度。

图2为不同比水量下碳偏析情况对比。由图2可以看出:在2.6m/min以上的拉速条件下,1.55L/kg比水量的碳偏析指数控制水平优于1.4L/kg;相同比水量条件下,SWRH82B方坯碳偏析指数随着拉速升高逐渐降低。

图2 不同比水量下碳偏析情况对比

3.4 F-EMS参数调整

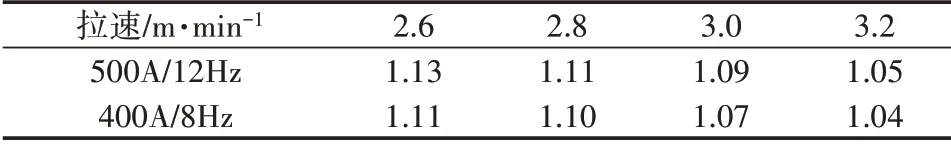

由于连铸机F-EMS只能安装在一个最佳位置,其作用位置液芯宽度基本是随拉速变化,因此在其他工艺参数确定后,需要对F-EMS参数进行调整以匹配新的连铸工艺。拉速提升以后,F-EMS位置液芯宽度有所增加,为了进一步增加搅拌效果,F-EMS参数修改为400A/8Hz。

表5为不同F-EMS参数对碳偏析指数的影响。由表5可以看出,不同拉速下新参数的碳偏析指数均好于之前,说明400A电流可以提供足够的电磁搅拌力,且由于8Hz频率搅拌的穿透性较之前有所增加,铸坯碳偏析指数进一步得到控制。

表5 不同F-EMS参数对碳偏析指数的影响mm·min-1/2

综上所述,最终确定天钢1号连铸机生产150mm×150mm断面SWRH82B方坯时,使用的工艺为中间包钢水过热度控制在20℃±3℃,目标拉速控制在为2.8~3.4m/min,结晶器目标水流量为2100L/min,二冷比水量为1.55L/kg,F-EMS参数为电流400A、频率8Hz。

4 结语

通过射钉实验,对比分析了不同条件下150mm×150mm断面SWRH82B铸坯的内部质量及碳偏析情况,证明了末端电磁搅拌位置的液芯宽度对于SWRH82B铸坯内部偏析指数影响显著。本文依据射钉实验结果,研究了天钢1号连铸机在原生产工艺条件下,生产150mm×150mm断面SWRH82B方坯时坯壳厚度分布规律,根据计算出的凝固系数预测了不同拉速条件下末端电磁搅拌位置的液芯宽度,并依据预测结果对生产工艺进行了优化调整,最终形成了适合天钢SWRH82B方坯连铸全流程内部质量控制方案。

鉴于天钢1号连铸机F-EMS位置无法调整的情况,本文提出了通过优化SWRH82B铸坯拉速、结晶器水流量、二次冷却强度、F-EMS等工艺参数,实现增加F-EMS位置液芯宽度、降低铸坯内部偏析的质量改进。实践表明,按新工艺生产的150mm×150mm断面SWRH82B方坯,实现了产量与内部质量的双提升。