糯米与糯玉米发酵酒品质的比较

苏安祥,张传伟,刘春利,葛晓钰,薛 梅,姚 丽

(1.南京财经大学食品科学与工程学院,江苏省现代粮食流通与安全协同创新中心,江苏高校粮油质量安全控制及深加工重点实验室,江苏南京 210023;2.安丘农业技术推广中心,山东安丘 262100;3.江苏卫生健康职业学院,江苏南京 211800)

米酒是我国传统的低度发酵酒,其营养成分丰富,包括糖类和多种小分子营养物质如氨基酸、醇类、有机酸等。米酒通常以糯米为主要原料。糯米是我国常见的粮食之一,其本身含有多种营养成分,包括蛋白质、碳水化合物、脂质、矿物质和多种维生素,对脾胃虚弱、气血亏虚的人群有着一定的食补功效。糯米中含大量的支链淀粉,分子排列较直链淀粉更疏松,吸水能力较强,在蒸煮糊化后含大量水分,有利于微生物迅速生长繁殖,微生物将糯米中的糖、蛋白质等大分子物质降解为小分子物质如低聚糖、氨基酸和有机酸等,使得糯米酒具有酸甜醇厚的风味。用糯米酿造的米酒出汁率高、酒精度低、口感柔和,且含有多种人体必需氨基酸、生物短肽和维生素,因此广受消费者的喜爱。但是,目前市场上米酒为主的低度发酵酒存在产品同质化较重,风味单一等问题,需要开拓新的发酵酒产品。

近年来,科技工作者在发酵酒的新产品开发方面进行了大量的尝试,开发了以大米、红米、香米、黑米、紫米和糯玉米等为原料的发酵酒。糯玉米作为新型玉米品种,近年来发展较快,糯玉米籽粒中V、V、V的含量高于稻米,作为原料成本更低,开发糯玉米酒对于延长糯玉米产业链,丰富发酵酒产品具有重要意义。然而目前国内关于不同原料种类对发酵酒感官品质影响的研究较少。同时,有研究表明发酵酒原料中淀粉支直链之比越大,越可能酿造出较高品质的发酵酒。因此,本文选择支直链淀粉比例较高的粳糯米、籼糯米和糯玉米为原料,研究其对发酵酒的发酵过程、感官品质等指标的影响,为发酵酒酿造原料选择提供一定的理论参考。

1 材料与方法

1.1 材料与仪器

籼糯米、粳糯米(产地安徽)、糯玉米(产地广西南宁) 苏果超市;甜酒曲 安琪酵母股份有限公司;氢氧化钠、对硝基苯酚、乙酸钠、无水乙酸钠、乙酸均为分析纯,上海国药集团化学。

ASTREE 电子舌 法国 Alpha MOS 公司;-FOX3000 电子鼻 法国Alpha MOS 公司;250B 数显生化培养箱 金坛市精达仪器制造有限公司;LHT32 可溶性固形物含量测定仪 杭州陆恒生物。

1.2 实验方法

1.2.1 原料成分分析

1.2.1.1 水分 水分的测定方法参考:GB 5009.3-2016直接干燥法。

1.2.1.2 蛋白质 蛋白质的测定方法参考:GB 5009.5-2016 分光光度法。

1.2.1.3 淀粉 淀粉的测定方法参考:GB 5009.9-2016 酶水解法。

1.2.1.4 灰分 灰分测定方法参考:GB 5009.4-2016食品中总灰分的测定。

1.2.1.5 脂肪 脂肪测定方法参考:GB 5009.6-2016索氏抽提法。

1.2.2 酿酒过程及参数测定

1.2.2.1 酿酒步骤 糯米(籼米、粳米)酿酒步骤参考研究文献并略作修改:将米淘洗2~3 次至水不浑浊,水中浸泡约6 h,直至米粒无白心;蒸米约40 min,米粒透而不烂,淋2 遍凉白开后均匀摊开冷却至30 ℃,均匀拌入0.5%(V/V)甜酒曲,反复搅拌,不可压实,确保通气,随后,将米压实在中间挖一凹坑,便于通气。料水比1:0.8,28 ℃发酵4 d。

糯玉米酿酒步骤参考研究文献并略作修改:糯玉米去杂后浸泡于体积分数5%的乳酸溶液中,48 至55 ℃下保持60 至72 h,用打浆机将浸泡的玉米粒打碎。水料比3:1,蒸煮30 min 后,摊开冷却至30 ℃,拌入0.5%(V/V)甜酒曲,28 ℃发酵4 d。

发酵过程中每隔24 h 测定一次还原糖、可溶性固形物、酒精度和总酸。

1.2.2.2 还原糖测定 还原糖测定方法参考:GB 5009.7-2016 直接滴定法。

1.2.2.3 可溶性固形物含量测定 使用可溶性固形物含量测定仪测定。

1.2.2.4 酒精度测定 酒精度测定方法参考:GB 5009.225-2016 酒精计法。

1.2.2.5 总酸测定 总酸测定方法参考:GB/T 12456-2008 酸碱滴定法。

1.2.3 发酵酒的品质分析

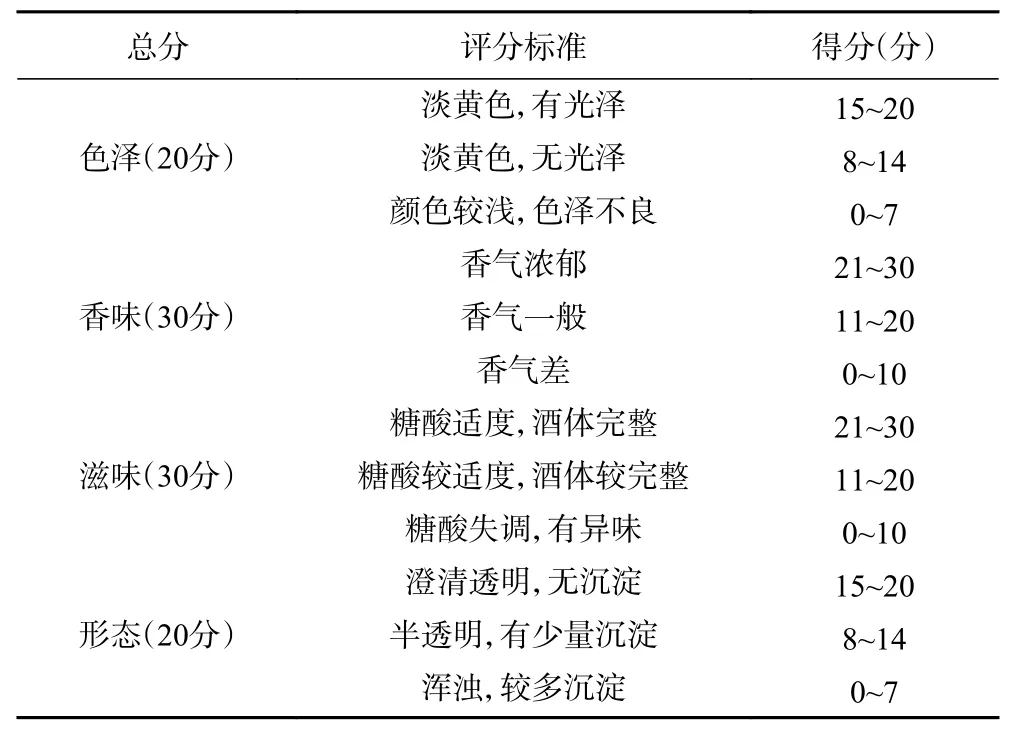

1.2.3.1 感官评价 由10 人组成的评定小组,按照文献报道的感官评定标准,对成品发酵酒的感官质量进行评价,得分为总评分的平均值。感官得分≥60分为可接受。感官评定标准见表1。

表1 发酵酒感官评定标准Table 1 Sensory standard of fermented wine

1.2.3.2 电子舌 电子舌对三种试样溶液各采样120 s,样品间用超纯水清洗10 s,各传感器性能见表2。

表2 电子舌传感阵列性能Table 2 Performance of electronic tongue sensor arrays

1.2.3.3 电子鼻 称取2 g 发酵酒放入20 mL 的样品瓶中,用具有12 根不同类型传感器的电子鼻分析发酵酒的风味(表3)。分析条件:载气:洁净干燥空气;流速150 mL·min;顶空产生参数:产生时间60 s;产生温度60 °C;顶空注射参数:注射体积2500 μL;注射速率2500 μL·s;获得参数:获得时间360 s;延滞时间120 s。

表3 电子鼻传感器阵列性能Table 3 Performance of electronic nose sensor arrays

1.3 数据处理

每个样品重复6 次,数据结果以平均值±标准差表示,采用SPSS 软件对试验数据进行统计分析,以The one-way analysis of variance(ANOVA)进行显著性分析,<0.05 表示差异有统计学意义。

2 结果与分析

2.1 糯米和糯玉米主要化学成分的对比

3 种原料的主要化学成分见表4,可以看出,三种原料的主要化学成分存在明显差异,糯玉米的水分(54.78%)、灰分(1.79 g/100 g)和脂肪(1.54 g/100 g)含量均显著高于粳糯米和籼糯米(<0.05),而蛋白质(4.87 g/100 g)和淀粉(25.26 g/100 g)含量显著低于粳糯米和籼糯米(<0.05)。粳糯米的水分和淀粉含量明显高于籼糯米,而蛋白质、灰分和脂肪含量低于籼糯米。三种原料中,糯玉米的水分、灰分和脂肪的含量最高,粳糯米的淀粉含量最高,籼糯米的蛋白质含量最高。

表4 三种原料的主要化学成分Table 4 The main chemical components of the three raw materials

原料中的水分、淀粉和蛋白质占比较大。有文献报道,原料中水分的含量影响淀粉颗粒结构,在加热过程中,淀粉通过吸水膨胀进而产生糊化反应,在一定范围内该反应的充分程度与原料水分含量成正比。淀粉包括直链淀粉和支链淀粉,由于支链淀粉结构更为疏松,所以吸水性更强,更容易糊化。蛋白质在微生物酶的作用下降解成小分子的肽和氨基酸,为微生物发酵提供养分,经微生物利用后转化成高级醇和对应酯类,高级醇含量过高会产生异味,且成品酒中蛋白质剩余量过多也会使酒容易变质,影响酒的储存。因此原料蛋白质含量过高会破坏发酵酒的品质,缩短贮藏时间。此外,脂肪含量也对发酵酒品质有影响,适量的饱和脂肪酸有利于发酵酒产生香气,含量过高则会破坏风味。由于3 种原料的化学成分有较大差异,且这些成分也对最终的发酵酒品质有决定性作用,因此推断这三种原料的发酵特性也有较大差别。

2.2 糯米和糯玉米发酵酒发酵过程中主要理化指标的变化

2.2.1 还原糖含量的变化 在发酵过程中的糖化阶段,微生物分泌出糖化酶,原料中的淀粉经糖化酶的催化分解成还原糖,为酵母提供生长繁殖所需的养分。发酵阶段3 种原料发酵酒中还原糖含量的变化见图1。可以看出,还原糖含量在发酵过程中逐渐减少且呈现出先快(0~72 h)后慢(72~96 h)的下降趋势,以糯玉米发酵为例,前72 h 还原糖含量降低了6.25 g/100 g,后24 h 降低了0.27 g/100 g。这是因为在早期酵母迅速生长繁殖,能迅速地把糖化阶段产生的还原糖大量发酵成酒精、二氧化碳和有机酸,而到了发酵后期,酒精和有机酸的含量增加,抑制了酵母菌的生长繁殖,导致酵母活性降低,降低了还原糖分解的速度。

图1 发酵阶段发酵酒中还原糖含量的变化Fig.1 Changes of reducing sugar content in fermented wine during fermentation

整个发酵阶段,糯玉米发酵酒中还原糖含量下降趋势更明显,且含量明显低于粳糯米和籼糯米,一方面是由于糯玉米的淀粉含量低于粳糯米和籼糯米(表4),可产生还原糖的底物较少,另一方面是由于糯玉米的质地相较于糯米坚硬,不利于微生物对营养成分的摄取和利用,同时,试验所使用的甜酒曲是以糯米为基质进行筛选和培育的根霉菌,玉米和糯米中直链和支链淀粉的比例差异,以及蛋白质、脂肪等含量的差异会影响微生物的生长,传统甜酒曲更适应于糯米为原料的生长坏境,导致糯玉米发酵过程中还原糖产生较少,而产生的还原糖被转化利用的效率与糯米发酵过程相同,最终表现为还原糖下降较快。

2.2.2 可溶性固形物含量的变化 可溶性固形物是发酵酒发酵阶段的重要指标之一,与含有滋味、风味物质多少直接相关,对发酵酒的风味品质具有重要影响。发酵阶段3 种原料发酵酒的可溶性固形物含量变化见图2。由图可以看出,可溶性固形物的含量在发酵过程中逐渐减少且呈现出先快(24~48 h)后慢(48~96 h)的下降趋势,以糯玉米发酵为例,前48 h可溶性固形物含量降低了4.35%,后48 h 降低了1.08%。这是因为在早期酵母迅速生长繁殖,利用发酵酒中的可溶性固形物,将其转化成酒精、有机酸和其他风味物质。可溶性固形物大部分为还原糖、糊精和低聚糖。此外,研究显示,发酵酒中可溶性固形物的含量与原料蛋白质含量有关。糯玉米的蛋白质含量明显低于两种糯米,这也是糯玉米发酵酒中可溶性固形物的含量更低的原因之一。

图2 发酵阶段发酵酒中可溶性固形物含量的变化Fig.2 Changes of soluble solids content in fermented wine during fermentation

2.2.3 酒精度的变化 发酵酒中的酒精来源于酵母的无氧呼吸作用。酵母在各种酶的共同催化下,经无氧呼吸将还原糖分解成酒精和二氧化碳。发酵阶段3 种发酵酒中酒精度的变化见图3。

图3 发酵阶段发酵酒中酒精度的变化Fig.3 Changes of alcohol content in fermented wine during fermentation

由图可见,发酵酒中酒精度在发酵过程中逐渐上升且呈现出先快(0~48 h)后慢(48~96 h)的上升趋势,以糯玉米发酵为例,前48 h 酒精含量上升了1.2%,后48 h 上升了0.5%。这是因为在48 h 内酵母处于对数生长期,大量的酵母将发酵酒中的还原糖经无氧呼吸分解成酒精,所以48 h 内发酵酒的酒精度快速上升;48 h 以后酵母进入平衡期和衰老死亡期,且发酵产生的酒精、二氧化碳和有机酸抑制了酵母的生长繁殖,导致酵母分解速度下降,所以48 h 以后酒精度上升缓慢。

2.2.4 总酸含量的变化 发酵酒中的总酸主要来自乳酸球菌、酵母菌等将糖类、蛋白质、脂质等转化生成的有机酸(如乳酸、琥珀酸等),原料和酒曲中也含有少量有机酸,这些酸类物质对发酵酒的风味有着重要影响。三种发酵酒在发酵阶段总酸含量的变化见图4。可以看出发酵酒中总酸含量在发酵过程中逐渐上升且呈现出先快后慢的上升趋势。主要因为前48 h 发酵酒中还原糖含量相对较高,且酵母处于生长对数期,数量多,代谢快,因此产生了大量有机酸;48 h 后酵母生长趋于平缓甚至衰亡,代谢减少,因此总酸含量缓慢上升。发酵阶段籼糯米和粳糯米总酸含量大于糯玉米,可能因为籼糯米和粳糯米的蛋白质含量高于糯玉米,经酶催化水解产生的氨基酸较多。另外,还原糖在发酵酒成分中占比较大,虽然3 种原料中糯玉米的脂肪含量最高,但由于其还原糖含量明显低于其他两种糯米,所以总酸含量也在3 种原料中较低。

图4 发酵阶段发酵酒中总酸含量的变化Fig.4 Changes of total acid content in fermented wine during fermentation

2.3 糯米和糯玉米发酵酒成品的品质分析

2.3.1 感官分析 对3 种发酵酒产品进行感官评价,结果见表5。可以看出粳糯米感官评分最高(82.10分),糯玉米感官评分最低(60.30 分)。糯玉米酒感官评分低的原因主要包括颜色较深,香气不够浓郁,透明度较差。结合还原糖、可溶性固形物、酒精度、酸度等指标综合分析,3 种发酵酒中粳糯米酒的还原糖、可溶性固形物含量均最高;籼糯米酒的酒精度和总酸含量最高,导致酒味和酸味较重;糯玉米酒的还原糖、可溶性固形物、酒精度和总酸含量明显低于两种糯米酒,导致各项风味不足。

表5 三种发酵酒的感官评分Table 5 The sensory scores of three fermented wines

2.3.2 电子舌分析 从图5 中可以看出,三种发酵酒在AHS 和SCS 传感器上的响应值基本相近,说明三种发酵酒在酸度和苦味上无明显差异;在ANS 传感器上,糯玉米的响应值略低于籼糯米,说明糯玉米酒的甜度略低于籼糯米酒;在CTS 和NMS 传感器上,糯玉米酒的响应值明显低于籼糯米酒和粳糯米酒,说明糯玉米酒的咸度、鲜度明显低于两种糯米酒;粳糯米酒和籼糯米酒的各个滋味响应值有重叠现象,说明两种糯米酒的各个滋味指标无明显差异。

图5 三种发酵酒的电子舌雷达图Fig.5 Radar diagram of electronic tongue of three fermented wines

由图6 可看出,粳糯米酒和籼糯米酒的点分布在二、三象限,且有聚集现象,糯玉米酒的点分布在一、四象限,与两种糯米酒的距离较远,说明糯玉米酒和两种糯米酒的滋味品质有较大差异;两种糯米酒的点在第三象限的分布更密集,与电子舌的甜味传感器距离更近,说明它们的滋味品质和甜味的相关性较大;糯玉米酒的点分布在酸味传感器周围,说明糯玉米酒的滋味品质与酸度的相关性较大。

图6 三种发酵酒的主成分图和载荷图Fig.6 Plot of principal components and load diagram of three fermented wines

2.3.3 电子鼻分析 由图7 可看出,粳糯米酒和籼糯米酒对各传感器的风味响应值几乎相同,说明这两者的挥发性成分浓度无明显差异;两种糯米酒对传感器P10/1、P10/2、P40/1、T70/2 的风味响应值明显高于糯玉米酒,说明这两种糯米酒的烃类、甲烷、氟和芳香类化合物相对含量高于糯玉米酒,因此香气更加浓郁;糯玉米酒对传感器LY2/gCT 的风味响应值明显大于两种糯米酒,说明糯玉米酒的丙烷、丁烷类物质相对含量较高。

图7 三种发酵酒的电子鼻雷达图Fig.7 Radar diagram of electronic nose of three fermented wines

由图8 可知,第1 主成分的贡献率为98.69%,第2 主成分的贡献率为0.99%,总贡献率为99.68%>85%,说明该结果可以准确反映样品风味的整体信息。第1 主成分的贡献率远大于第2 主成分的贡献率,说明样品的横坐标间距越大,样品相对差异也越大;第2 主成分的贡献率相对更小,说明样品纵坐标的相对距离与样品相对差异无显著关系。糯玉米酒与粳糯米酒、籼糯米酒的横坐标间距较大,说明糯玉米酒的气味与后两者存在一定差别;粳糯米酒和籼糯米酒的横坐标间距较小,说明两种糯米酒的气味无较大差异。

图8 三种发酵酒的电子鼻PCA 分析图Fig.8 PCA analysis diagram of electronic nose of three fermented wines

3 结论

本实验选择粳糯米、籼糯米和糯玉米三种原料,采用甜酒曲作为发酵剂制作发酵酒,比较不同原料发酵过程中理化指标、感官、滋味、风味差异,研究不同原料对发酵酒品质的影响。不同原料的化学成分组成不同,影响微生物对营养物质的利用,导致发酵速度不同,其中糯玉米发酵较慢,发酵终点糯玉米酒的还原糖、可溶性固形物、酒精度和总酸含量分别为12.69 g/100 g、12.89%、2.0%、13.06 g/L,而粳糯米发酵酒的各项对应值分别为16.02 g/100 g、23.68%、2.3%、14.76 g/L。最终导致不同原料对发酵酒的滋味和气味差异,但尚在可接受范围,玉米酒具有独特的玉米香气,提示糯玉米作为原料酿造发酵酒具有可行性,后期需在发酵剂的针对性选育和发酵条件优化方面进一步研究,以提高发酵效率,改善发酵酒品质。