基于PLC尾矿输送管线监测控制系统的设计及应用*

樊 毅

(云南迪庆有色金属有限责任公司,云南 香格里拉 674400)

目前矿山尾矿输送主要有两种:①短距离的离心渣浆泵,常为人工干预的半自动控制使用方式,没有管道泄漏的异常实时在线监测,存在控制实时性差、可靠性不高、劳动强度大、野外安全环保隐患大等一系列制约安全生产的问题;②长距离的隔膜泵,通常要附加一套专家系统,用于管道泄漏的异常实时在线监测与报警提醒处理,在解决生产安全环保问题的同时,增加了生产成本费用,设备系统利用率降低的新问题。离心渣浆泵输送特点是适用于短距离、高扬程、成本低、故障率小,可以串级使用,通过串级可以提高输送扬程,而流量不变。隔膜泵输送特点是适用于长距离、大流量、成本高、故障率大,只能并联使用,不能串级使用,通过并联可以提高输送流量[1-2]。本案设计的尾矿库输送特点是短距离、高扬程,尾矿输送车间离心渣浆泵出口为最低点,尾矿库出口区域为最高点。因此本案选用以性价比高的PLC系统为核心,利用多台离心渣浆泵组成串级泵组,在双输送管道上安装流量计、浓度计、压力计、阀门等仪器仪表,设计无线收发器APP与电脑客服端功能[3]。实现大高差下高浓度尾矿输送自动检测调节控制,双管道安全实时在线监测,故障切换自动。手机APP或电脑客服端及时掌握现场输送控制运行状态,及时对异常情况进行知晓和预处理。减少尾矿输送系统人工干预操作,提高输送过程安全性能,避免管理泄漏处理不及时对室外环境造成污染等,整体实现无人值守的尾矿安全输送自动过程控制[4]。

1 系统设备硬件

以某公司尾矿浓缩输送处理车间的运输控制系统为例,该控制系统设计以西门子PLC为基础,包含:现场传感器检测部分、控制器软硬件部分、执行机构部分,分别由西门子PLC及扩展模块和通信模块、西门子触摸屏(HMI),转换开关及按钮和指示灯、压力、流量、浓度、液位等传感器、高压变频器、高压开关柜、感应电机等电控元器件单元组成[5-6]。

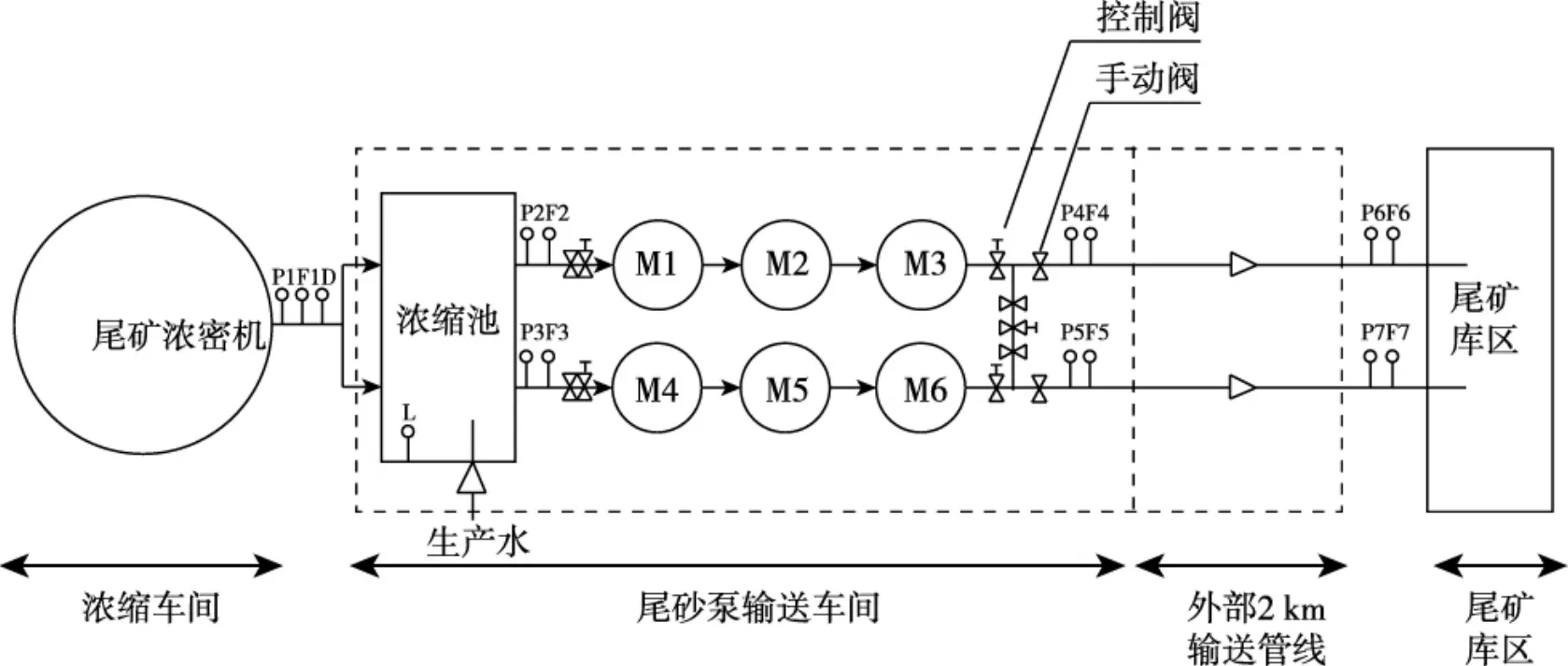

尾矿浓缩输送车间的输送硬件本体设备与检测控制设备如图1所示的示意图。共设计6台离心泵渣浆泵,分两组,一备一用,每一组由三台泵串级组成,两组串级泵组安装在尾矿浓缩输送车间泵池出口,各泵组流程上级接浓缩调节泵池出口,泵组流程下级接数公里输送管线,管线从车间出来,一直上坡,直达尾矿库区域放矿高点。尾矿浓缩矿浆入口分别在渣浆泵组的M1和M4泵输入端,浓缩矿浆通过输送泵与管道的动力传送,经过三级泵传递和扬程提升叠加,进入室外输送长管道,最后输送到尾矿库区域进行存放和堆坝处理。在每一条输送管道上均安装有高压变频电机与离心渣浆泵及压力、流量、浓度、液位等传感器,急停按钮等电气控制元件,通过传感器的信号反馈到PLC控制系统卡件模块,进入PLC内部通道,由PLC内部程序进行判断和全局自动协调控制处理,对其输送进行自动启停及调速等情况的程序自动执行,之后输出指令到高压变频电机和高压开关柜,变频电机与开关柜自动执行PLC相关控制指令[7-8],达到车间所有变频器、开关柜、阀门之间全部协同输送自动控制目的。同时,通过无线收发器,达到在手机APP或电脑客服端就能及时掌握现场输送控制运行状态,及时对异常情况进行知晓和预处理。

图1 硬件安装示意图Fig.1 Schematic diagram of hardware

经过分析,需要硬件装置包含:包含两条数公里的输送管道;离心渣浆泵6台,高压变频器和高压开关柜各6台;控制阀5台,手动阀6台;压力计和流量计各7台;浓度计1台;液位计1台;1套PLC(带HMI及无线收发器),120个I/O点位,20个AI/AO点位,设计预留各类点位20%左右,供后期运行维护备用;急停按钮、启停按钮、指示灯、HMI、声光报警器、无线收发器、APP等。其控制系统总体方案如图2所示。

图2 控制系统总体方案Fig.2 Total scheme of control system

2 PLC检测控制程序设计

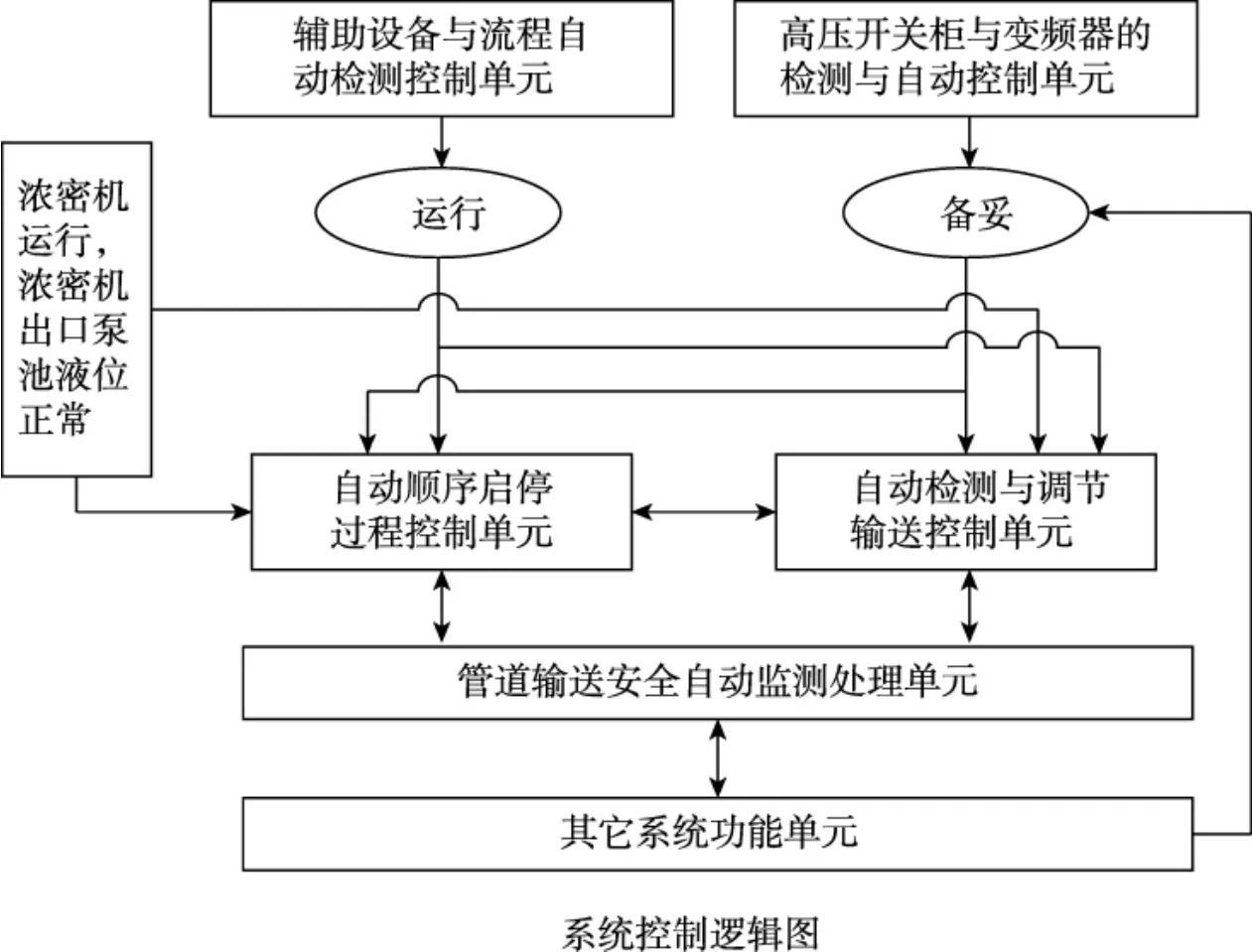

将高压变频器和高压开关柜检测控制信号及硬件设备接入PLC控制系统[7-8],通过对PLC软件进行软件程序开发,实现对6台离心渣浆泵的分组变频自动检测控制及矿浆的安全输送检测处理等,控制系统逻辑框图如图3所示,各控制单元设计如下。

图3 控制系统逻辑框图Fig.3 Logic block diagram of control system

2.1 辅助设备与流程自动检测控制单元

输入输出信号:6台离心渣浆泵的减速机、加热器、润滑泵均运行正常;浓密机正常运行,浓密机出口泵池液位正常等。

2.2 高压开关柜与变频器的检测与自动控制单元

输入输出信号:6台高压开关柜的上电、无故障、备妥、远程、运行,6台高压变频器的上电、无故障、备妥、远程。

6台高压开关柜的上电、无故障、备妥、远程信号,作为对应高压开关柜在该设计控制系统上可以进行远程操作控制启停的条件,远程自动与手动控制均需要这些条件才可以操作控制。6台高压变频器的上电、无故障、备妥、远程信号,作为对应高压变频器在该设计控制系统上可以进行远程操作控制启停的条件,远程自动与手动控制均需要这些条件才可以操作控制。另外,高压变频器的控制条件还有高压开关柜的运行信号,否则高压开关柜不正常运行,变频器不管备妥与否,均不能启动运行和调频控制。系统在准备开机启动过程中,以上信号均做了声光报警提醒,信号不正常,及时提醒相关技术人员处理问题。该单元的所有信号均在HMI重点显示,高压开关柜和变频器的6个备妥信号传送去自动顺序启停过程控制单元和自动检测与调节输送控制单元,作为这两个控制单元能够自动检测与控制执行的前提条件。就地机旁启停不存在以上控制系统设计的逻辑关系;远程手动方式,可以在HMI上单独操作每一台设备,各设备联锁条件需要满足才可以操作,一般作为调试、检修使用。

2.3 自动顺序启停过程控制单元

输入输出信号:6台高压开关柜的上电、无故障、备妥、远程、运行;6台高压变频器的上电、无故障、备妥、远程、运行;6台离心渣浆泵的减速机、加热器、润滑泵均运行正常。

高压开关柜的顺序远程自动启停:每一组3台高压开关柜设备的上电、无故障、备妥信号作为其该组泵的每一台高压开关柜可以在远程、自动方式下,在PLC程序里串联作为每一台高压开关柜自动启动的条件,之后完成延时5 s的顺序自动启动,启动过程中,顺序在前的设备运行信号与延时时间到时信号均参与到后续设备启动的串联条件中,如果启动过程中,有条件信号丢失,则及时声光报警提醒,启动失败,需要技术人员及时处理。条件信号恢复正常之后,才可以再次启动,启动顺序为流程下游出口离心渣浆泵对应的高压开关柜、到中间离心渣浆泵对应的高压开关柜、最后到流程上游入口离心渣浆泵对应的高压开关柜。正常停车流程与启动顺序相反。

高压变频器的顺序远程自动启停:每一组3台高压变频器设备的上电、无故障、备妥信号反馈给PLC程序,同时,每一台变频器对应的高压开关柜的运行信号发给PLC,此时,可以在远程、自动方式下,在PLC程序里串联作为每一台高压变频器自动启动的条件。每一台高压变频器完成延时5 s的顺序自动启动,启动过程中,顺序在前的设备运行信号与延时时间到时信号均参与到后续设备启动的串联条件中,如果启动过程中,有条件信号丢失,则及时声光报警提醒,启动失败,需要技术人员及时处理,条件信号恢复正常之后,才可以再次启动。启动顺序为流程下游出口离心渣浆泵对应的高压开关柜对应的高压变频器、到中间离心渣浆泵对应的高压开关柜对应的高压变频器、最后到流程上游入口离心渣浆泵对应的高压开关柜对应的高压变频器。正常停车流程与启动顺序相反。就地机旁启停不存在以上控制系统设计的逻辑关系;远程手动方式,可以在HMI上单独操作每一台设备,各设备联锁条件任然需要满足才可以操作,一般作为调试、检修使用。

在高压开关柜与高压变频器均自动启动正常运行的情况下,将其泵组正常运行信号串联作为本单元的准备好信号发给PLC程序,作为条件传送到自动检测与调节输送控制单元,作为其自动检测与调节输送控制的前提条件。

2.4 自动检测与调节输送控制单元

输入输出信号:6台高压开关柜的上电、无故障、备妥、远程、运行;6台高压变频器的上电、无故障、备妥、远程、运行;6台离心渣浆泵的减速机、加热器、润滑泵均运行正常;浓密机运行正常,浓密机出口泵池液位正常。

目前中国石化已成立青年创新工作室379个,获省部级及以上科技创新成果208项、国家发明专利3646项,汇聚了全员创新动能和创效活力。

在前面辅助设备与流程自动检测控制单元、高压开关柜与变频器的检测与自动控制单元、自动顺序启停过程控制单元均完成自动检测控制且正常运行之后,其各单位的准备好信号均送到本单元,及浓密机正常运行,浓密机出口泵池液位正常信号,作为自动检测与调节输送控制的前提条件,该控制单元的控制逻辑框图如图4所示。

图4 自动检测与调节输送控制单元的控制逻辑框图Fig.4 The control logic block diagram of automatic detection and adjustment of convey control unit

管路的开机启动输送疏通自动检测控制过程。在选择的运行泵组投入运行后,将根据尾矿输送管路终端出口处的矿浆流量,判断输送管路是否已经打通。整个管路的打通过程,对各泵的使用频率要求较高,基本上保持在频率40 Hz运行,直到打通之后,通过管路出口有流量,且流量稳定不变之后,控制系统自动进行降频率运行处理,频率降到矿浆输送过程的实时自动运行检测调节区域,因为每次正常停机之后,将会对管路进行打水清洁,但是难免有清洗不到位,留下的管路干矿形成开机管路阻力,另外,在故障停机之后,由于输送系统不能及时完成管路清洗,也会产生更大的开机管路阻力[9]。

管路的正常运行输送自动检测与调节控制过程。管路疏通后,自动切换到该功能下运行。经过长期使用探索,上级流程不管工艺参数指标波动与否,经过大型浓密机超大空间缓冲稳定和絮凝剂的添加处理之后,尾矿输送矿浆浓度始终在输送泵池能保持55%以上的粗调值(该调节控制不在本设计范围)。同时,经过输送泵池是液位补加水的细调节,这时,目标浓度设定值和实际浓度反馈与控制水阀形成PID的负反馈自动调节控制[10-11],同时,浓密机底流浓度实时检测值为前馈信号,在与其形成前馈负反馈自动调节控制。通过该环节的控制模型设计可以很好地将最终尾矿输送矿浆浓度控制在55%。这时的尾矿输送矿浆的泵组频率给定控制在35 Hz为最佳,其设定范围在(30~40)Hz之间,这时频率的给定和反馈作为负反馈控制PID调节控制[10-11],实现频率的稳定运行,因为泵组的三台离心渣浆泵性能选择完全一致,目标完全一致,因此控制频率必须同步且一致。对频率的目标值限定,主要因素有:①频率过高,对系统设备冲击过大过长,导致机械性能快速下降,不利于系统设备长期运行,会造成系统设备机械故障频发,严重耽误正常生产;②频率过小,达不到尾矿矿浆输送目的,反而会对一直上坡的输送管路及设备形成回落、后坐力冲击,对系统设备及人的安全存在严重安全隐患,对车间环境形成不必要的污染。

管路的运行过程中故障切换处理。泵组配合其出口前端控制阀门共同完成,在控制阀门无故障,能正常快速开关,以及备用泵组处于热备状态前提条件下,正在运行的泵组管理出现故障时,声光报警提醒技术人员注意处理相关问题,同时,系统及时自动开关阀门,迅速启用备用泵组,在新的泵组和管路上,经过以上开机启动输送疏通自动检测控制过程,管路正常运行输送自动检测与调节控制运行得到自动切换,进行新的尾矿高浓度矿浆输送。如果备用泵组及其出口前端控制阀门不正常,那将立即故障停机,声光报警提醒及时问题处理。输送管路的清洗需要操作人员根据系统设备的检修实际情况,选择时间单独操作完成,之后才可以进入新一轮的自动输送控制使用过程。

2.5 管道输送安全在线实时监测处理单元

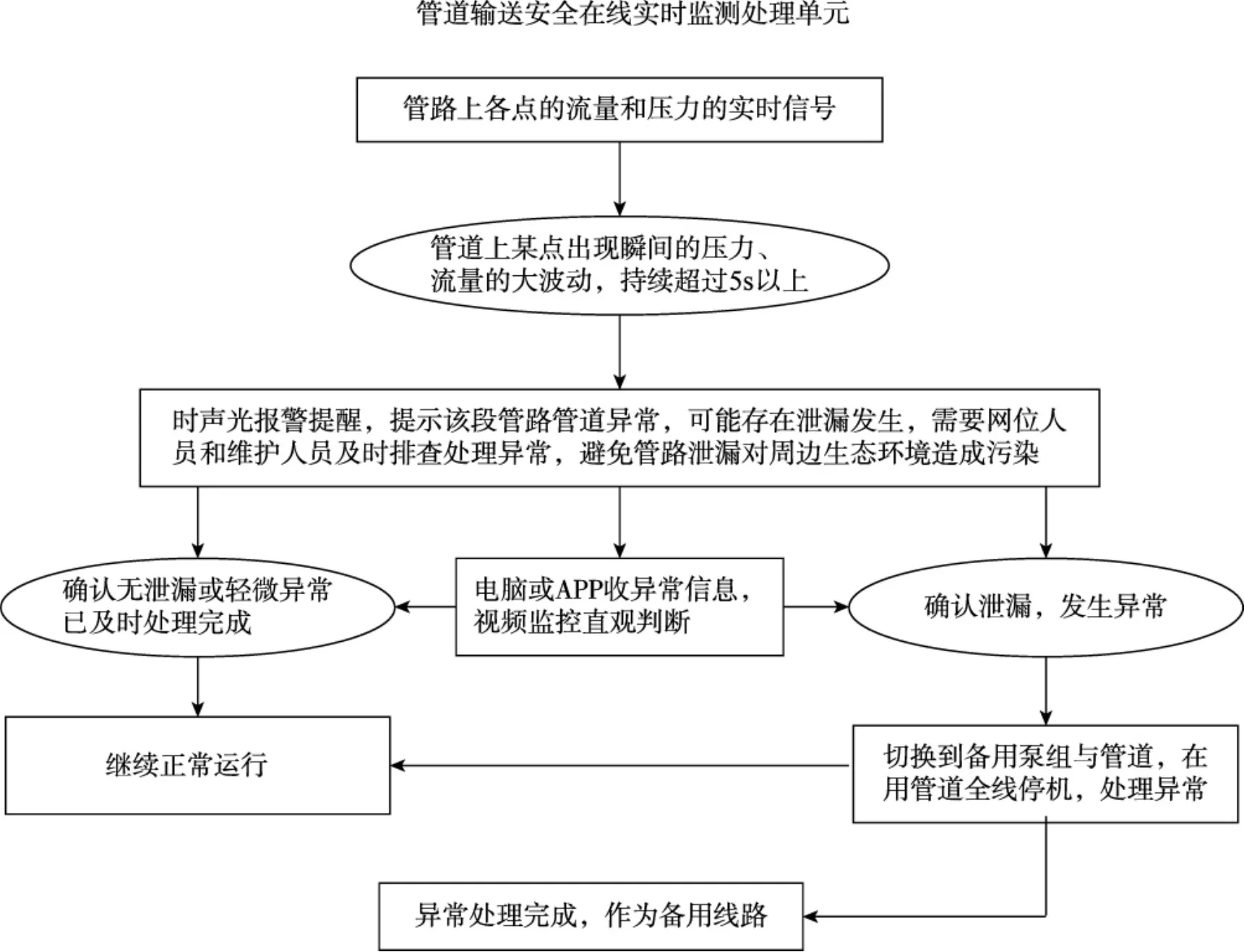

通过对管路上各点的流量和压力的实时监测,实现对管路环境的保护和及时预警。若某点出现瞬间的压力、流量的大波动超过波动设定值,PLC系统通过滤波钳位处理程序,自动判断大波动的波动值和持续时间,如果大波动触发持续超过时间设定值为5 s以上,则认为可能存在管道泄漏等异常情况发生,及时触发系统声光报警,否则系统自动判断为非异常,不需要做任何处理。在发出声光报警提醒,提示该段管路管道异常,存在泄漏可能,需要岗位人员和维护人员及时排查处理异常,同时,PLC控制系统的HMI通过无线收发器通讯,将异常信息及时推送到区域负责人、岗位操作人员、维修人员的手持点巡检设备终端和手机终端上,对应人员通过管路沿线视频监控的电脑或手机APP等终端直观快速判断异常情况是否属实,提前进入准备状态。同时系统自动进入输送管道故障切换处理单元的确认环节,备用输送线路的泵组和管道被及时唤醒,处于就绪等待运行状态,在用管线异常检测判断终端确认后,备用泵组和管路及时完成自动切换与投入运行,故障管线进入无负荷的检修状态,由机修人员进行停机检修故障处理,处理完毕后自动进入备用状态。这样有效避免管路泄漏处理不及时对周边生态环境造成污染,也有效避免了故障发生时,操作处理长时间停机和开机的生产不连续,确保了生产的高效持续运行。其控制单元的控制逻辑框图如图5所示。

图5 管道输送安全在线实时监测处理单元控制逻辑框图Fig.5 The control logic block diagram of on-line monitoring handling unit of pipeline convey

3 应用效果

某公司的尾矿处理是将尾矿进行浓缩,提高浓度,然后通过离心泵将高浓度的尾矿输送到2 km之外的尾矿库区域,尾矿库区域与尾矿浓密机出口处的高差约1 000 m左右,浓密机出口均为30°~50°的上坡输送。该尾矿输送的原有系统基建投用以来,无管道泄漏监测,无自动检测调节输送控制,为人机旁工启停,输送两端靠人工观察对讲来手动调节,存在控制实时性差、可靠性不高、劳动强度大、野外环境污染隐患大等一系列制约安全生产的问题。

为了更好地解决以上问题,最终选择应用以性价比高的PLC系统为核心,配置6台离心渣浆泵,分两组串级自动变频,对室内外2 km双输送管道上安装流量计、浓度计、压力计、阀门等仪器仪表的整体系统设计,实现尾矿输送全流程自动检测控制及管道安全实时在线监测与切换控制。减少尾矿输送系统人工操作,提高输送过程安全性能。避免管理泄漏处理不及时对室外水土环境造成污染,整体实现无人值守尾矿安全输送自动过程控制。本设计系统功能包含:手/自动控制与切换、实时及历史记录和趋势、运行状态监视、参数设置、声光报警、系统报表等功能。

该控制系统在完成设计、实施和投入运行使用以来,获得了以下的应用效果:

1)该控制系统选用性价比高的PLC进行编程设计,低成本实现大高差下高浓度尾矿输送自动检测调节控制,彻底解决了在高浓度尾矿输送车间的系统设备频繁停机,人工操作干预频繁等问题;

2) 通过PLC及HMI编程,无线传输、电脑及手机APP终端监控配合的形式,开发系统在线点对点报警提醒与监控功能,能及时准确直观判断异常情况,避免额外的尾矿输送管道泄漏在线监测专家系统增加建设,减少了生产系统维护故障节点,最大限度地节约了生产成本;

3)尾矿输送工序整体实现无人值守全自动运行,避免了人工操作频繁,降低了岗位操作人员劳动强度;

4)双输送管道安全实时在线监测与故障自动切换,避免了人工操作处理与点巡检不及时、不彻底的情况下,渣浆泵、管道、阀门等系统设备异常发生时,不能及时掌握和排查处理,彻底解决了尾矿输送区域周边环境的安全环保隐患问题。

4 结语

1)基于PLC系统平台的尾矿输送全流程自动检测控制与输送管道安全实时在线监测的系统设计应用,解决了传统输送矿山离心泵输送方式无实时在线检测控制的问题,它具有安全、高效、成本低的特点;

2)该系统特别适合在大高差、非超长的尾矿输送离心泵设备不带在线检测监控系统时应用。