矿山陶瓷过滤机过滤系统的改进及应用*

李臣文,高 航,王 剑

(青海鸿鑫矿业有限公司,青海 格尔木 816000)

1 过滤机原理结构

1.1 工作原理简介

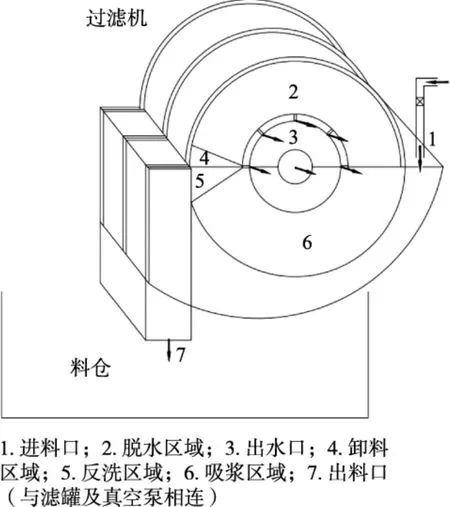

过滤机是源于将浑浊状的固液混合体分离开来的目的而研发的[1],基于这一点对理解设备的结构和功能就较为简明。首先为分离两种介质引入陶瓷板,陶瓷板可以粗略地理解为一道筛子,因其表面密布的微孔可将固体颗粒物和水分两种介质分离开来。而完成这一过程就需要有设备为这一动作提供动力,这时引入的就是真空系统,真空系统通过抽走陶瓷板内腔里面的空气来产生气压差,使得富含水分的浑浊矿浆吸附到陶瓷板的表面,矿质因具有大过陶瓷板微孔的体积而被隔离在陶瓷板外表,由于水与亲水陶瓷板间存在的表面张力而形成毛细作用[2],在负压时微孔中的水分不会全部排出而形成一层水膜,板子内外的空气则不能穿过水膜,从而达到只过水而不透气的效果,过滤出的水分顺利透过微孔过滤到储水罐里面,而达到将矿质从矿浆中分离出来的目。其原理图如图1所示。

图1 陶瓷过滤机原理图Fig.1 Schematic diagram of ceramic filter

1.2 主要结构及功能

为持续高效完成过滤作业这一动作,还需要将附着在陶瓷板表面的干矿清理掉,并让板子再次进行过滤动作,以及长期稳定地进行过滤作业。为此整个过滤系统还需要滚筒系统、滤液排放系统、反冲系统、联合清洗系统、给排矿系统、搅拌系统、自动控制系统、卸料系统以及其他辅助部件[3]。

真空系统由真空泵、滤液罐及相关管路及阀门组成。真空泵运转,在滤液罐中形成真空,滤液罐上通过管路连接至分配头,再与陶瓷板连通。工作时可将矿浆吸附到陶瓷板上并吸至一定干燥程度,滤液经由分配头和管路进入滤液罐。

滤液排放系统根据设定的排水周期,控制电磁阀动作,开关滤液罐下部罐子上的进气口调控罐体内部的压差,来控制蓄水和排水动作,或者检测罐体内水位,当滤液到达一定液位时控制进入排水行程。

反冲系统由清洗水路、阀门、水过滤器、压缩机、储气罐气路等组成。陶瓷板在刮掉滤饼后,仍有一层精矿附着在陶瓷板上。在陶瓷板转动到刮刀卸完料向下一点时,反冲水或者压缩空气通过分配头进入陶瓷板内,向外清洗这部分矿粉。

滚筒系统主要由主轴、滚筒、传动电机等组成。滚筒上环布管道一端与陶瓷板连接,另一端与分配头相通。反冲水通过分配头再经管道进入陶瓷板内部清洗陶瓷板,矿浆滤液通过管道进入分配头再进入滤液罐(滚筒转动到分配头不同位置时,进行不同行程)。

联合清洗系统由超声波清洗机及化学清洗配合,使一些未能被反冲洗掉的附着在陶瓷板上的固态物脱离保证后续过滤效率[4]。滤板累计工作一定时间后,由于堵塞及其他物质粘附,过滤效率降低,通过超声波的空化作用联合清洗对陶瓷板进行还原[5],以保障下一个周期过矿效率。其他附属系统的设计同样围绕着稳定持续高效完的成过虑作业来设置增加的。过滤机基本结构如图2所示。

图2 陶瓷过滤机结构图Fig.2 Structure diagram of ceramic filter

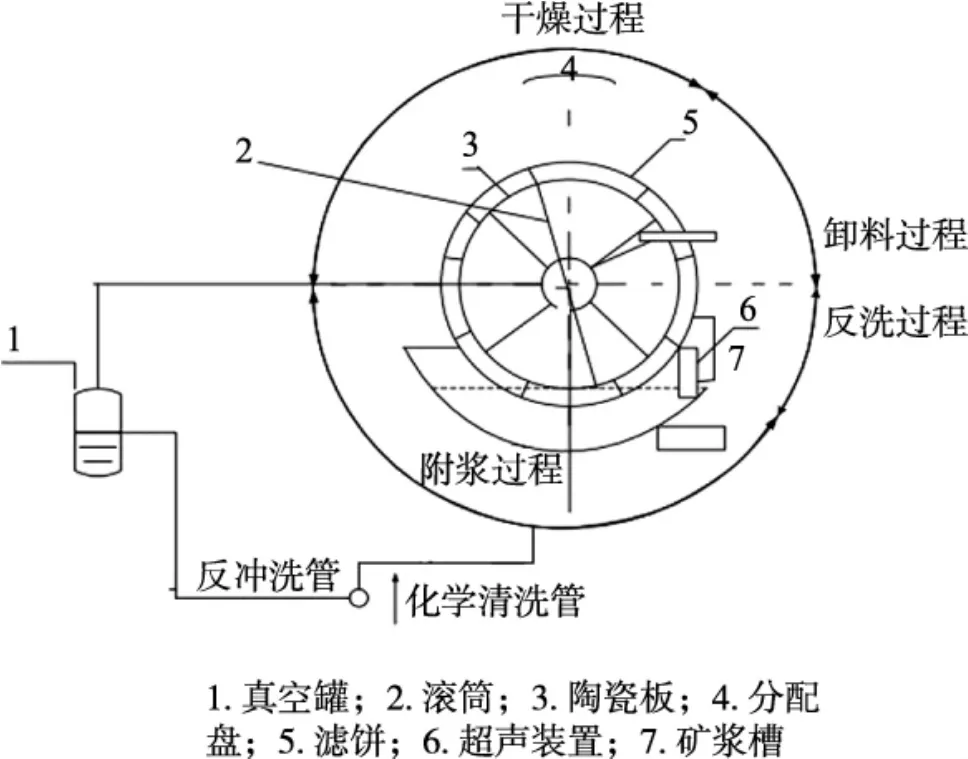

1.3 工作过程

陶瓷过滤机工作流程为通过主体结构循环往复实现过滤作业,过矿作业区域集中在一整圈的陶瓷板上。其过程主要可分为吸浆、干燥、卸料及反洗等。首先在驱动装置带动下,滚筒连同陶瓷板围绕主轴转动,在真空泵产生的负压作用下,浸没在矿槽中的矿浆被吸附在陶瓷过滤板表面形成一定厚度的滤饼,此为吸浆过程。当陶瓷板旋转超出矿浆液面时,结束吸浆过程,形成的矿饼继续受到负压作用,其中的水分被进一步吸干,从而得到含水量较少的干矿饼,滤液则进入滤液罐中,到此结束吸干过程。卸料过程则是将附着在陶瓷板表面的矿饼去处的过程,主要通过安装在板子两侧的刮刀来完成,吸附在陶瓷板表面的精矿转到刮刀位置,刮刀将滤饼刮落,进入精矿池,完成卸料。最后反冲水经由分配头进入刮掉滤饼后的陶瓷板,从内而外将残余在陶瓷板表面的精矿冲洗掉,以此达到清洁陶瓷板表面。反冲洗结束后,陶瓷板再次在矿浆槽内,重复进行新一轮过矿行程[6]。其过程如下图3所示。

图3 陶瓷过滤机工作过程示意图Fig.3 Working process schematic diagram of ceramic filter

2 故障判断及原因分析

2.1 压力不正常

陶瓷过滤机真空度可以直观地从压力表上看出,首先需要排除是否为压力表损坏,气管破损漏气、脱开等原因,再次可以从以下几方面排查。

1)真空泵循环水调节异常。可从观察真空泵出水管水量来判断。通过检查水阀开启大小、水压、泵体、管路等相关联处来找出故障点;

2)真空管路及罐体故障。首先从真空表端可见显示的压力不正常,从分配头处开始向下检查管路,一般是连接不牢靠松脱导致的,较少情况为管路老化破损引起的泄漏。另在寒冷的作业环境中,管路会发生结冰现象,导致管路堵塞,阻断罐子内气体流动排出,造成排水故障。开启真空泵时检查罐体是否泄漏,另通过进气口和排水口动作是否正常判断内部翻板是否完好。如在电磁阀动作正常的情况下,排气口打开后,正常情况下进气情形为短暂骤降的形式,若整个排水周期期间持续向内进气,则可判断为罐体内部翻板破损泄漏;

3)环列管陶瓷板故障。在设备开启反冲水的条件下,排查管路连接点及整体使用情况,查找漏点。检查陶瓷板安装固定是否牢靠,边角及表面是否有破损刮伤。在使用过程中陶瓷板会松动,应及时检查加固,检查刮刀距离是否已调节在合适的距离范围内以及是否松动,并做相应调整;

4)分配头故障。分配头常见的故障表现为安装时涂抹使用的胶质层老化,导致分配头松脱漏气漏水,或是压紧弹簧松出导致漏气以及分配头破损导致漏气漏水,真空孔道与反冲孔道混通;

5)控制阀门及传感元件故障。与罐体连接的电磁阀动作故障,排水不正常,可从储水排水周期或者滤液液位情况观察看出,若储水期间进气口进气则控制与外界大气相通的电池阀故障,若排水期间持续进气则控制与真空泵连接或者上下罐连接的电磁阀故障,若储水液位显示与实际液位不符则液位计有故障。

2.2 除压力显示异常外的其他形式故障

1)真空阀无法动作。当真空压力显示正常,蓄排水周期行程正常,而过矿无效果,此时应该检测真空气动阀是否故障,先排查控制电气电路部分,后排查气动阀;

2)滤板堵塞。造成滤板堵塞的原因较多,现从下面几点列举:①首先造成开机过程中反洗系统故障,在较长时间期间持续过滤作业会导致板面表层的积矿增厚密度增高,透水透气微孔比例下降而导致过矿效果和效率下降;②联合清洗过程不到位。导致清洗效果不明显的原因有超声波未开启、超声波故障、清洗液位过低、清洗过程未加酸加药、清洗时反冲水未开启等;③滤芯堵塞或损坏。如若用于反洗的水质较差,通常会在反洗水路中增加水过滤器,以此来保证反洗效果。若滤芯缺乏维护,会导致反洗水路不通,具体可从滤前滤后压力上看出。水质较差的情况下维护频次需增加。同时若滤芯安装不牢靠发生松脱时,含杂质的水就会直接进到陶瓷板内堵塞微孔;④联合清洗过程酸药液供给故障。具体表现有酸泵故障、酸罐破损泄漏、配酸浓度不适、反洗水压过大等原因,酸药不能正常供应而导致清洗效果不佳;⑤矿浆性质参数发生变化。矿浆浓细度发生变化、使用药剂变化等。如浓度低、细度高、含泥多、药剂粘性大等因素都会导致过滤板堵塞;⑥陶瓷板与滚筒连接部分泄漏,包括陶瓷板水嘴断裂、胶套老化、焊口脱焊腐蚀等。导致矿浆渗入,当板子旋转到反洗位置时,逆流进入板内,造成堵塞;

3)控制元件故障。故障报警,操作失效,控制部件不动作等情形;

4)电磁阀故障。电磁阀故障是最常见的故障之一。可从蓄排水周期中直观看出,因动作频繁线圈容易烧毁,或是内部元件锈蚀和疲劳损坏导致不灵或不动作;

5)管路元件故障。连接软管会发生松脱、老化泄漏,连接处的分配头会漏水、漏气、破损、裂纹、松脱。另在寒冷的作业环境中,管路会发生结冰现象等;

6)操作不当:①将滚筒旋转速度调的太快,导致形成滤饼的时间缩短,矿饼变薄且吸干时间变短导致精矿水分超标;②搅拌未开启,矿浆沉积在槽子底部,影响充分吸附,且容易造成设备压死;③刮刀间隙调节不当,导致卸料异常,间隙过小时刮伤滤板,太大则导致卸料变少且反洗困难,进而影响过滤效率;④矿浆液位调节过低,板子与矿浆接触时间和有效面积都会降低,导致形成滤饼薄影响过矿效率;⑤程序参数设置不当,参数设置应匹配不同的作业条件。在双真空泵双真空罐的设备系统中,设置上下罐储水和排水周期,应当考虑下罐进入储水周期时,下罐气压由大气压降低到小于上罐压强(下罐作用到隔板上的气压略微小于上罐作用到隔板上的真空压和水压) 的时长,并且当上下两罐中间隔板打开后,上罐滤液水排到下罐的时长也要一并计算进去,再结合矿浆性质考虑,把过滤机的出水量和排水时长计算在内,合理调节程序控制参数;

7)水质影响。系统中使用的水质较差时,导致滤芯堵塞频繁,或是造成滤板堵塞,透气透水性变差,从而导致过滤机过滤效果不佳和效率降低。

3 改进措施

3.1 真空系统结构优化

3.1.1 单泵源单罐体结构分析

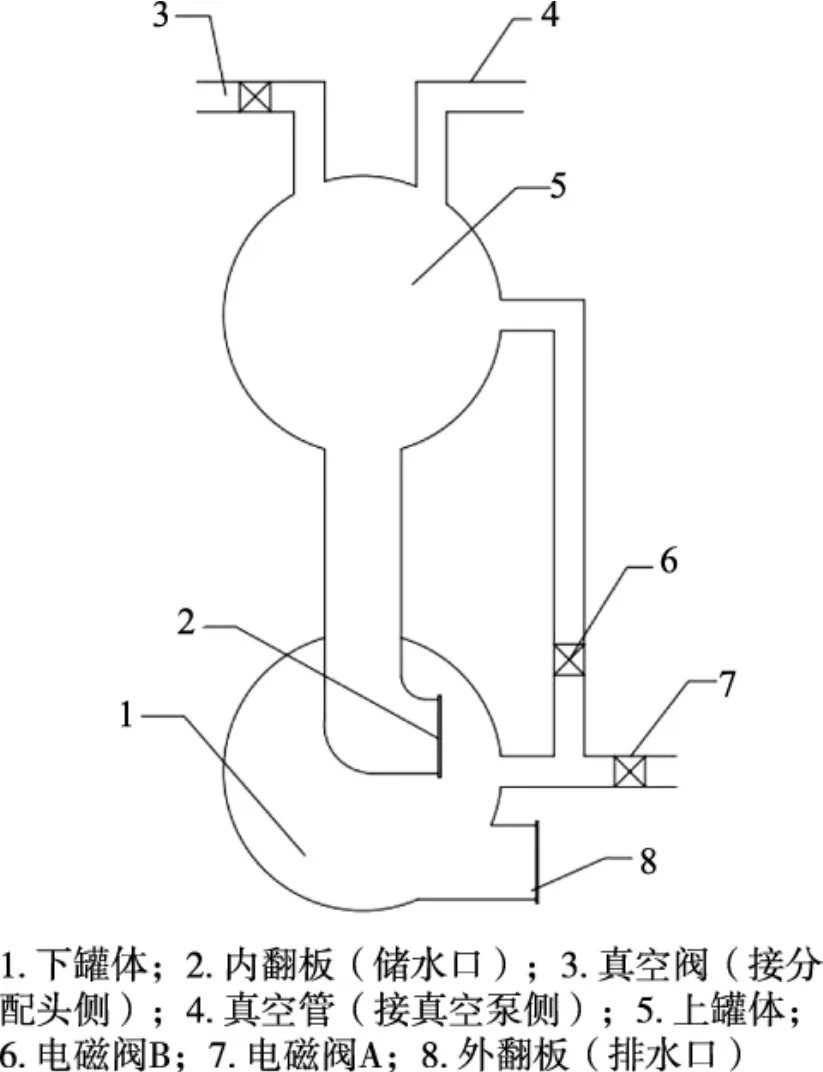

源于上诉问题分析真空切式陶瓷过滤机,在真空系统结构方面有一定缺陷问题,单组罐单泵结构如图4所示。

图4 真空系统结构示意图Fig.4 Structure schematic diagram of vacuum system

从图4中可以看出上罐一端4接入真空泵,一端3接入分配头即过滤板端。上下罐有两条通路,一条是贯穿上下罐体且在末端有翻板盖的中间弯管,一条是有电磁阀控制通断且在下罐处有一个三通岔口与外界相通的管路。

运行时分储水和排水两个行程。进行排水动作时电磁阀6关闭,电磁阀7打开,此时下罐与外界相通,外界气体补充到下罐内,内外气压相等,上罐的四个开口状态为:分配头端3常开与陶瓷板相通、真空泵端4常开并持续为上罐形成负压、电磁阀6端关闭从而阻断上下罐相通,内翻板2处由于下罐气压为大气压>上罐负压导致翻板盖被压紧关闭,此时下罐体中的水由于重力作用就会推开排水口外翻板盖8排出。

当排水行程结束后,电磁阀6打开,电磁阀7关闭,此时上罐分配头端3和真空泵端4未发生变化,下罐因电磁阀7关闭导致外界切断了连通,此时上下罐因为电磁阀6打开而串通,下罐的气体迅速流入上罐,上下罐气压持平,内翻板2处两侧的气压一致,上罐的水流就会因为重力作用流入下罐,而排水口8则因为的内侧气压小于外界大气压而被压紧,排水口8被阻断,水流积蓄在下罐体内。在两个行程过程中储水行程发生时,上下罐因在瞬间接通而使下罐气流进入上罐,导致上罐气压升高,每个周期在切换到储水行程时会导致真空压下降,而上罐与分配头相连,这就导致过滤机真空度下降、滤饼水分增大,同时影响真空泵使用寿命。

3.1.2 改进思路

由以上描述可提供两种改进思路。

1)取消上下罐气流串通的管路,在下罐处增加一台真空泵,排水口用气动阀控制开合。运行时,上罐可持续保持低压,下罐在储水行程时,由新增的真空泵单独提供动能制造负压,当上下罐气压相一致时,内翻板盖两侧压强一致,上罐水流由于重力作用流入下罐。排水行程时,下罐排水口由气动阀控制打开,且在真空泵连接至罐体的中间处增加三通阀口,进行排水行程时打开,以免真空泵过载和减小排水阻力。此处下罐使用的真空泵为保证上罐压力在设定压力下工作,且排水间隔时间与水量匹配,下罐选用的真空泵功率要大于上罐;

2)排水方式改为由液位控制的排水泵排水。在罐体下部增加排水泵并由罐体内的液位控制启停,当液位超过罐体一定高度时启动水泵将滤液排除罐体,当液位下降到一定高度时停止排液[7]。

3.1.3 双泵源双罐体结构分析

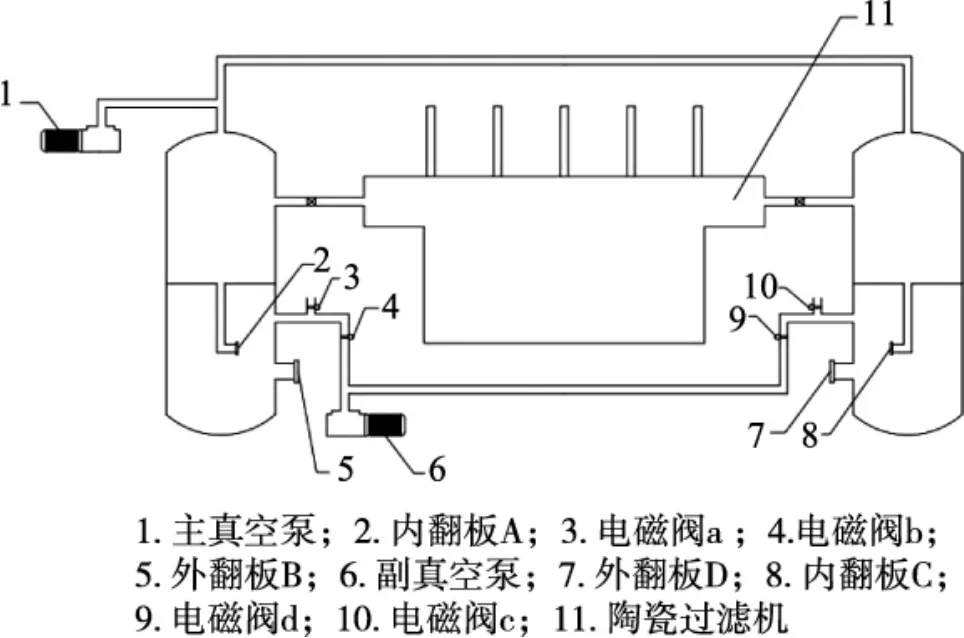

双泵源双罐体真空系统结构如图5所示。

图5 双泵源双罐体结构示意图Fig.5 Structure schematic diagram of dual pumps and tanks

从图5中可以看出两侧的上罐体共同接入主真空泵,上罐的另一端接入分配头即过滤板端。上下罐之间有一条通路,由向下的内翻板盖隔开。两侧的下罐同时接入副真空泵,泵到两侧的罐体间都有一个电磁阀控制通断,且下罐体与外界都有一个电磁阀控制通断。

运行时罐体也分为储水和排水两个行程。左侧罐进行排水动作时,右侧罐进行储水行程,两侧交叉进行排水。单从左侧来看,电磁阀3关闭,电磁阀4打开,此时上罐与主泵连接,下罐与副泵连接,当下罐气压与上罐气压水压一致时,中间内翻板2打开,上罐水因重力作用流入下罐。外翻板5则因为外界大气压大过罐内气压而紧闭。此时右侧罐体进行排水行程。电磁阀9关闭,电磁阀10打开,下罐与外界相连通,下罐气压与大气压相等,下罐内上一行程储存的水就会因重力作用冲开外翻板7,罐内滤液排出,而内翻板8则因为下罐气压大过上罐而紧闭。上罐滤液无法排到下罐。

从运行过程来看,主泵主要提供过滤机真空压,两侧上罐真空压稳定,副真空泵主要交替为左右两侧下罐提供真空压,来保证上罐水顺利流到下罐,且在不提供真空压期间由电磁阀控制下罐与外界通连,来完成排水动作。

可以看出,左侧罐的排水时间为右侧罐的储水时间,右侧排水时间为左侧罐储水时间。储水过程中,下罐先要由常压开始减压,一段时间后上下罐压力相同时,上罐开始向下罐排水,待储水周期时间结束后,即副泵电磁阀关闭时,开始进气,当气压变为常压后才开始排水。这整个时间周期内,对侧罐都处于排水期间,即上罐单独在储水。到储水这一侧进入排水周期时,在下罐水压还未降低和上罐相同这个时间期间,上罐仍然在储水。当进入下半个周期时,上下罐气压相等,上罐滤液才开始向下泄。如果下罐排水时间过短,那么上罐的水就会滞留到下一个周期,如果下罐排水时间过长,那么对侧的另外一组罐子的上罐储水又会太多。蓄水周期由设备工况决定,其中包括矿质、供用水、过滤情况、真空泵、外部环境、设备状态等,这些因素导致工作循环周期不能确定为一个固定值,需要动态调整,如果监管调节不当,会发生上罐或者下罐储水量超出界限,则滤液进入真空泵内造成电机过载,烧毁电机,损毁真空泵。

3.1.4 改进办法

想改变上诉这种情况,在原体结构体上可采取的方法有增大罐体体积(瞬排水量会增多对排水系统产生压力)、增加副泵功率[8]、将上下罐体之间的排水口增大增多、将向外的排水口增大增多、抬高真空泵,将电磁阀改为气动阀。或者将副泵取消,改为由液位反馈控制的排水方式储排水,增加系统稳定性。

3.2 其他结构优化

1)超声清洗装置结构优化。将底埋式改为可上下活动调节的支架支撑式;

2)陶瓷板安装结构优化。将支撑杆加压板的固定形式改为下部法兰螺栓固定结构;

3)排水控制方式优化。将以固定时间周期控制的方式改为以实际液位为输入信号控制;

4)反洗系统结构优化。将维护繁琐,耗材昂贵且故障率高的水过滤器过滤清水反洗的方式,改为滤液回收和以压力空气及清水的混合反冲的方式;

5)卸料刮刀优化。将固定死的刮刀改为可灵活调节控制间隙的结构,优化刮刀材质;

6)配件耗材优化。优化联合清洗使用的药剂,减少设备腐蚀损坏。

7)管路及设备安装结构优化。水源气源管路增加减压阀,稳定压力;配酸定量自动配比;真空泵增加缓冲罐及报警反馈,减少吸水过载事故;主轴传动及搅拌增加过载保护,避免设备损坏事故。

4 应用效果

通过优化真空系统,重新配置真空泵,优化管路及控制过程,解决真空泵频繁烧毁问题,提升了过滤作业真空度和精矿水分指标。优化超声波清洗系统,提高了发生器和振子盒的稳定性,提升了滤板清洗效果和效率,从而提升过滤作业效率。通过优化改造反冲系统,将水反冲改为水气联合反冲模式,增加减压阀稳定反冲压,减少单一模式下的故障率,提升反冲效果。将排液方式由单泵自动排液模式改为双泵自动排液模式[9],将控制模式由时间周期排液模式改为液位控制排液模式。总之,优化改造过后设备整体性能及稳定性明显提升。

5 结语

1)通过将单泵单罐体自动排液结构,优化改进为双泵双管自动排液结构。有效提升设备真空度及稳定性,产品水分指标可增大1%~2%;

2)以时间周期的固定式排液控制模式,优化改造为滤液实际液位反馈的控制模式,减少排液故障及设备损伤,提升作业效率8%~10%;

3)将底埋固定式超声波优,化为固定架升降式,减少故障率和维保难度,提升清洗作业质量;

4)反冲洗系统增加减压阀、反冲气路、滤液水回收反冲等,提升反冲效果。