冷轧机张紧辊异常抱死故障处理研究及应用*

杨建波,郑贤坤

(云南浩鑫铝箔有限公司 云南 昆明 650502)

1 冷轧机简介

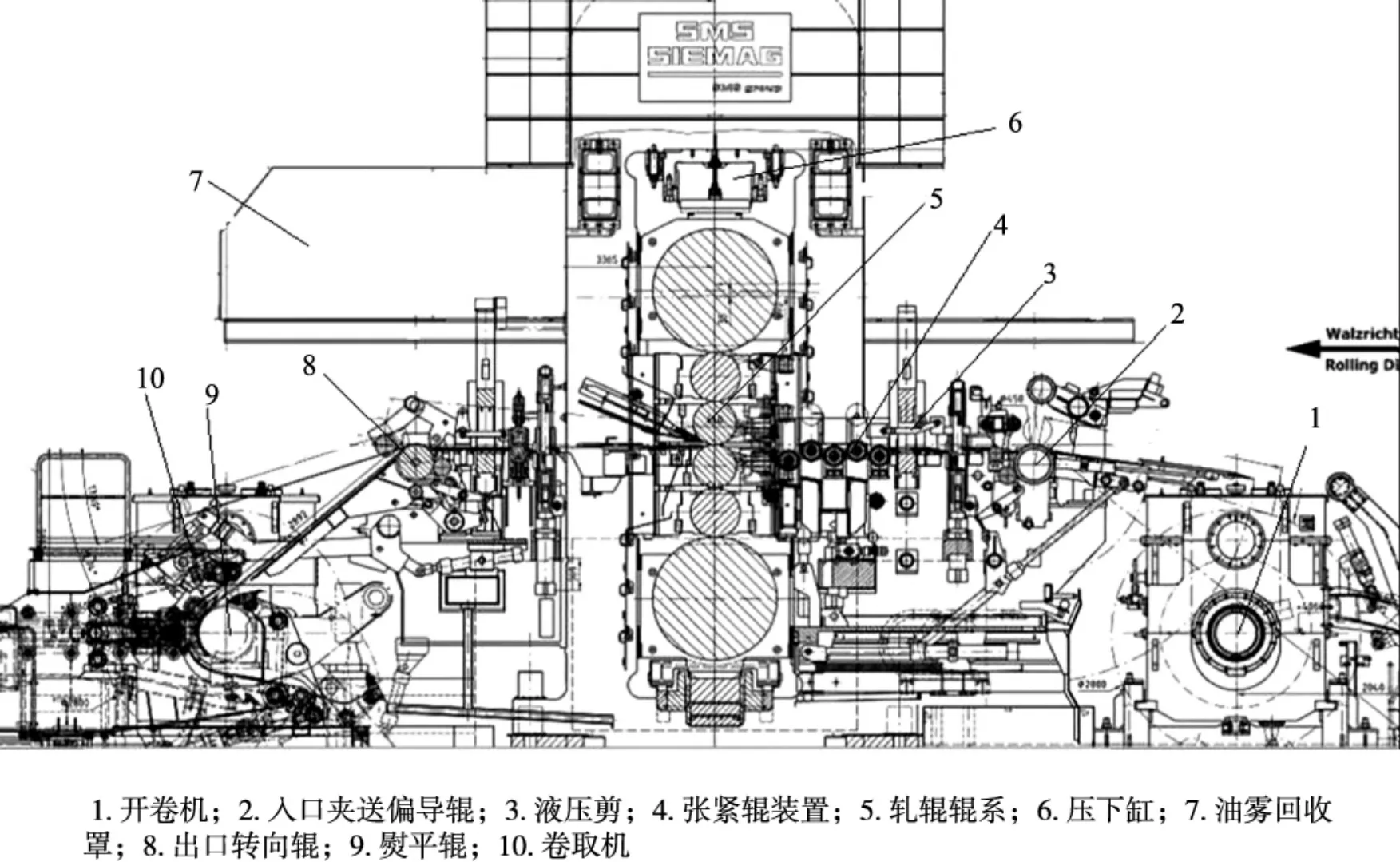

冷轧机以铝铸轧或热轧卷材为生产坯料,经过多道次轧制,轧出成品卷材,为精整和铝箔生产线提供坯料,速度可以达到(1 500~2 000)m/min。来料为:厚度(5~10) mm,宽度(800~2 150)mm,成品厚度最薄约0.15 mm的铝及铝合金卷材。冷轧机具有先进的厚度自动控制系统AGC及板形控制系统AFC,确保良好的厚度和板形控制精度。采用PLC(可编程控制器) 进行数字逻辑运算、参数设定、自动化过程控制等,整机自动化程度高。设备主要组成为:活动支撑、开卷机、撵头辊、入口夹送偏导辊、液压剪、张紧装置、轧辊辊系、主机、出口转向辊、熨平辊装置、卷取机、运卷小车、液压装置,润滑系统、烟雾可收装置、轧制油控制系统、减速箱及电机等,配备安全可靠的CO2自动灭火系统、结构图见图1所示。

图1 冷轧机结构图Fig.1 Structural diagram of cold rolling mill

2 张紧辊功能及存在问题

轧机张紧装置位于带材入口端,通常配置数量为3根或5根,材质42CrMo4,表面硬度要求(50~60) HRC,粗糙度Ra(0.3~0.5) μm。其主要功能为:将带材引入轧机并在带材入口产生所需要的反向张力,同时具有平整带材的作用。

目前,先进的高速冷轧机,入口均配置有5支辊或3支辊张紧装置,其主要作用是在轧机高速运行时稳定带材,保证带材不抖动、偏移,为高速稳定轧制创造条件。高速轧制及轧制高品质的带材时对张紧辊要求严苛。因张紧辊属于被动辊,轧制运行中张紧辊面与带材易出现同步偏差,板面极易产生划伤、张力波动、跑偏等情况,严重时造成产品报废、轧制断带、轧机起火等。为此张紧辊的稳定运行是轧机高速、高质的重要条件[1]。冷轧机张紧辊异常抱死,长期困扰着设备维修人员和工艺技术人员,给生产组织带来重大影响。

2.1 张紧辊结构

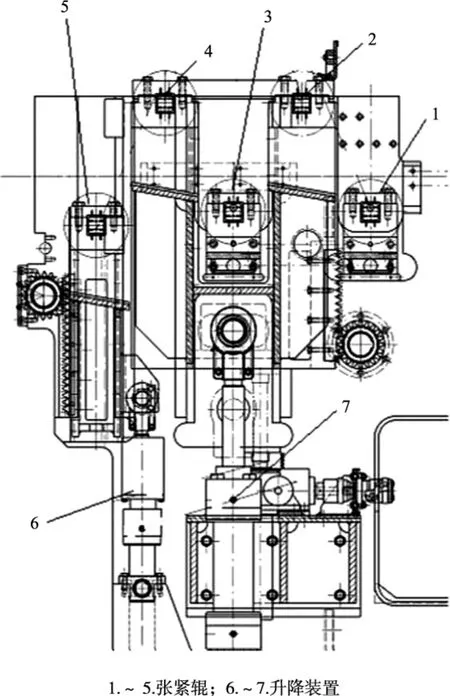

张紧辊主要结构由张紧辊装置和升降装置组成,见图2所示,装置中应用了诸多轴承,冷轧机张紧辊异常抱死故障和轴承有直接关系。

图2 张紧辊装置结构简图Fig.2 Device diagram of tension roll

2.2 张紧辊轴承

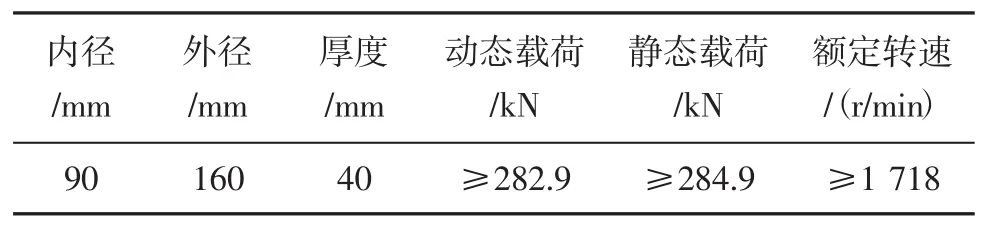

轴承是当代机械设备中的重要零部件。它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,保证其回转精度。按运动元件摩擦性质的不同,轴承可分为滚动轴承和滑动轴承两大类。认真了解各种轴承的特性,有助于正确应用各类轴承,减少因轴承问题导致的设备事故,提高维护人员工作效率,节约维护成本。滚动轴承是由内圈、外圈、滚动体和保持架等元件组成。工作时滚动体在内、外圈的滚道上滚动,形成滚动摩擦。它与滑动轴承相比具有摩擦小、效率高、轴向尺寸小、调整迅速及拆装方便等优点。冷轧机张紧辊轴承属于滚动轴承,具体参数见表1。

表1 轴承参数Tab.1 Parameters of bearings

3 张紧辊轴承失效原因分析

冷轧机相关参数:轧机最高速度1 500 m/min、五辊外径270 mm、五辊长度2 400 mm、最大张力100 kN、五辊压下力4.396 kN(油缸活塞杆约100 mm,压力14 MPa)。根据原有结构,对装配情况进行以下排查:

1)核对所有尺寸,确认轴承旋转部位是否和固定部位有接触:维修人员拆卸张紧辊对轴承位置尺寸进行核对,没有发现有接触点;

2)核对轴承内圈与轴定位是否存在问题:核对后未发现问题;

3)确认一侧内圈和外圈完全压紧,另一侧外圈能浮动,没有发现问题。

再按照轧机参数计算轴承选型是否存在问题:①计算轴承转速:实际轴承转速=机列速度÷辊周长=1 500÷0.873=1 718 r/min;②轴承当量动载荷计算:通常指施加于机械或结构上的外力;动力机械中通常指完成工作所需的功率;电机工程中则指电气装置或元件从电源所接受的功率。另外,有时也把某种能引起机械结构内力的非力学因素称为载荷[2]。计算公式如下[3]:

(1) 式中:Pi为轴承当量动载荷,kN;Xi为径向动载荷系数;Yi为轴向动载荷系数;当i为零时,P0为轴承当量静载荷,kN,X0为径向动载荷系数,Y0为轴向动载荷系数;Fr为轴承实际径向动载荷,kN;Fa为轴承实际轴向动载荷,kN。

实际动载荷=XFr+Y1Fa=100×2.8+0.67×4.396=282.9 kN(X、Y值来自轴承手册),实际静载荷=Fr+Y0Fa=100×2.8+4.396=284.96 kN。按照计算结果对比轴承原设计参数(表1中参数),此轴承载荷未超设计范围;

4)对轴承寿命进行计算。轴承寿命受工作温度的影响很大,在运行过程中,轴承的尺寸会因为材料内部结构的变化而变化,为了避免因结构的改变导致尺寸的变化,需要对轴承做特殊热处理,即对尺寸稳定性提出特殊要求。

根据ISO 281标准,轴承的基本额定寿命为[3]:

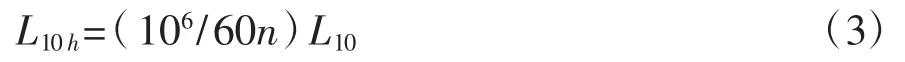

如果转速是固定的,轴承的寿命通常以工作小时来表示,公式即为[3]:

(2)~(3)式中:

L10为基本额定寿命(90%可靠性),百万转;

L10h为基本额定寿命(90%可靠性),工作小时;

C为基本额定动载荷,kN;

P为轴承当量动载荷(实际载荷),kN;

n为转速,r/min;

p为寿命公式中的指数,对于球轴承,p=3,对于滚子轴承,p=10/3。

轴承额定寿命L10=(C/P)p=(325÷24)3=2482.3百万转,张紧辊最大当量载荷按照最大带材张力24 N/mm2进行计算,辊最大受力为辊面50%面积接触板面时,即:P=24 kN。

轴承额定寿命L10h=(106/60n)L10=24081工作小时 (n=1718 r/min)

冷轧机张紧辊每个月出现问题,轴承未达到额定寿命时间;

5)润滑情况检查。为了优化轴承配置的使用寿命,必须在适当的时间提供正确数量的适合润滑剂。正如润滑剂数量不足将对轴承性能造成负面影响,润滑剂过量同样如此。润滑不足约占所有轴承失效情况的36%,原因包括:润滑剂选择不当、润滑不足、润滑过量、补充润滑间隔时间不当、轴承配置设计较差、装配不正确。此外润滑剂被污染造成轴承失效概率可高达50%。

润滑脂补给量的计算:

从轴承侧面补给的润滑脂量可根据以下公式估算[3]:

从轴承外圈或内圈补给的润滑脂量可根据以下公式估算

(4)~(5) 式中:GP为补给量,g;B为轴承宽度(圆锥滚子轴承用T,推力轴承用H),mm;D为轴承外径,mm。

补给量GP=0.002DB=12.8 g,根据每天油气润滑油的消耗量每支辊约15 g判断,润滑没有问题。

同时对油气压缩风量进行排查,从原设计的0.25 MPa调整至0.6 MPa,主要考虑冷却问题。在风压调整过程中,对出风口进行测温,保持在(37~39) ℃范围内,未发现异常;

6)游隙情况检查。游隙按方向分为径向游隙和轴向游隙[4],径向游隙:即轴承一个套圈固定不动,另一个套圈在垂直于轴承轴线方向,由一个极限位置到另一个极限位置的移动量;轴向游隙:即轴承一个套圈固定不动,另一个套圈在轴线方向,由一个极限位置到另一个极限位置的移动量。两类游隙有密切的关系,一般径向游隙愈大,则轴向游隙也愈大,反之亦同[5]。查证后可知,现用轴承游隙为常规游隙,移动量正常;

7)张紧辊热膨胀量检查。对现场跟踪研究分析发现,张紧辊在生产过程中最高温度达到100℃以上,考虑辊变形等因素,对热变形量进行研究:普通碳钢、马氏体不锈钢的热膨胀系数为1.01,奥氏体不锈钢为1,普通碳钢1米1度1丝,即1 m的钢温度升高1℃放大0.01 mm,而不锈钢为0.016 mm。室温为28℃,当辊身温度达到100℃时,辊身热膨胀量达到0.72 mm,远远超过轴承游隙及浮动量。

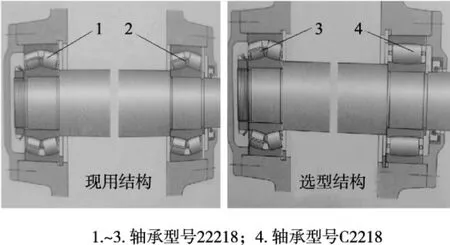

根据以上研究分析,判定轴承抱死的根本原因为:热膨胀导致辊变形膨胀量过大及辊动平衡变差。产生的过程为:随着辊自身温度的升高,辊芯和辊套的热膨胀量不一致,膨胀量远远大于轴承游隙,轴承在轴向方向受到辊膨胀带来的推力导致完全抱死。这样的结构在生产实际中应用很多,特别是被动过渡辊,因自身重量轻,受正压力作用后辊变形严重,轴向力容易损坏轴承,加之自身热膨胀更容易损坏轴承。虽然使用调心轴承,已经考虑辊热变形或装配时轴承与辊的同芯问题,但没有考虑轴向游隙变化或者轴向窜动的问题。所以轴承选型时应采用一端调心定位一端浮动调心,能有效减少故障率,提高轴承使用的可靠性。

4 新用轴承选型

目前张紧辊两端使用的轴承为球面滚子轴承,属于自调心轴承,可以承受较大的对中误差。球面滚子轴承的内外圈之间浮动量较小,考虑辊身发热量较大,需要一定量的浮动尺寸弥补,在圆柱滚子轴承和CARB圆环滚子轴承两种轴承中选择其中一种。圆柱滚子轴承内外圈可以确保大的浮动量,但调心功能差。在对钢辊热变形量计算时发现,虽然热变形量可以被计算,但自身的刚度变形随产品的变化各不相同,很难准确把握。如果采用圆柱滚子轴承,将无法克服辊刚性变形导致的同心度变化,轴承依然容易损坏。CARB圆环滚子轴承,它的特性在于左右都可以浮动,而且浮动范围比较大,可以更好地弥补热变形量,同时具有较好的调心功能。

根据轴承装配及应用选型原则,考虑更改轴承结构满足工况需求,具体分析如下:①尺寸及参数满足表2要求:内、外圈尺寸和原有轴承尺寸一致,载荷和额定转速大于等于实际计算值,就能满足使用要求;②轴承结构选择:考虑轴承内、外圈可以浮动避免热变形将轴承卡死,同时具有调心功能,弥补动平衡变化带来的甩动。通过查阅轴承手册确定结构为图3所示,最终确认轴承型号为:C2218[6]。

表2 满足使用要求的轴承参数Tab.2 Bearing parameters in accordance with operating requirements

图3 轴承选型对比Fig.3 Comparison of bearing selection

轴承C2218具体参数如表3所示,经对比满足使用要求。

表3 轴承C2218具体参数Tab.3 The specific parameters of C2218 bearing

5 改进措施及效果

5.1 改进措施

各种轴承系统必须满足:固定端/浮动端轴承系统、预调整轴承系统及浮动式轴承系统的要求[7]。尤其是高速轴承系统,内外圈一定要确保与端盖和辊台完全配合无间隙,否则轴承在端面形成滑动,导致轴承和接触面磨损报废。同时轴承装配严格执行热装要求,避免蛮力敲打或直接作用力于保持架和滚动体上,防止装配时就损失轴承。具体实施步骤如下:

1)任意选择一支张紧辊进行轴承改造,将其中一端轴承取出,认真清理;

2)核对装配尺寸,在轴上涂抹干净润滑油;

3) 将型号为22218轴承替换为C2218轴承,新轴承加热至95℃,装配到轴上,压紧端盖;

4) 把改进轴承后的张紧辊装配到冷轧机上,通油气润滑30 min,然后开始正常使用;

5)正常使用过程中,冷轧每道次结束后对张紧辊转动情况进行检查;

6)运行24 h后,手动旋转张紧辊对比改造和未改造之间的旋转灵活度差异,发现改造过的张紧辊旋转速度未发生改变,而未改造的明显有卡阻现象。

5.2 应用效果

1)滚动轴承:一个完整的轴承系统不仅仅包括轴承,还有其它相关部件,如轴和轴承座等。必须供应正确剂量的适用润滑剂,以减少轴承中的摩擦并防止腐蚀。在不同的工况环境下,轴承的选型非常重要,轴承结构和使用方式的不同,导致其失效的原因多样化。润滑不良和发热导致轴承疲劳破损是事故发生的主要原因,认真了解各类轴承的特性尤为重要,特别是装配同心度的达标,使用过程中轴承的润滑和冷却是日常轴承保养维护的重点工作。通过本次分析研究及改造,冷轧机张紧辊轴承故障率从每月更换,变成每年计划性检查,确保生产组织有序开展,降低风险减少维护量;

2)热膨胀变形:温度的变化而引起物体的变形称之为热变形[8]。在高温旋转的结构中,一定做好日常温度监控,充分考虑金属的热膨胀量,通过计算合理调整间隙,同时定期对辊、轴及相关部件进行动平衡测试,及时进行补偿校准。张紧辊热变形是随着温度的逐渐升高,辊套和辊芯温差导致膨胀量不一致,使轴承受到过大的轴向力抱死。研究和分析热膨胀变形,能帮助维修人员快速有效分析查找问题。

6 结语

1)冷轧机张紧辊每个月出现问题,所用轴承未达到额定寿命时间;

2)轴承抱死的根本原因为热膨胀导致辊变形膨胀量过大及辊动平衡变差;

3)轴承选型时应采用一端调心定位一端浮动调心,能有效减少故障率,提高轴承使用的可靠性;

4)通过新用轴承的选型改造,冷轧机张紧辊轴承故障率从每月更换,变成每年计划性检查,确保生产组织有序开展,降低风险减少维护量。