某化工企业含高浓度正十二烷烃废气的净化处理

张红伟

[维珂瑞(北京)环境科技有限公司,北京 100012]

1 引言

近年来,挥发性有机物(Volatile Organic Compounds,VOCs)排放对大气造成的污染逐渐受到社会各界的广泛关注[1-2]。随着各地相关政策的出台,重点行业所面临的环保压力也与日俱增,其中,化工行业首当其冲。化工行业的发展关系到国计民生,是促进社会经济发展的重要因素之一[3],但是化工产品的生产、储存、运输等环节不可避免地伴随着大量含VOCs 废气的产生[4-5],若未采取有效的处理手段,该类废气很难实现达标排放。因此,选择合适的VOCs 治理技术,保证气体达标排放是目前化工企业所面临的首要任务之一。

由于生产产品不同,各个化工企业产生的VOCs废气种类繁多,采用何种处理技术需由其所产生废气的风量、温度以及废气中有机物组分、浓度、可回收价值等工况条件所决定。针对有机物浓度高、组分单一、回收价值高、需二次利用等特点,VOCs 废气主要采用有机物回收与深度净化相结合的处理工艺,进而保证处理后的气体达标排放。

对于有机物回收,主要采用吸附、吸收以及冷凝等工艺,其中,吸附法多用于处理低浓度有机废气,而吸收和冷凝工艺则可用于处理高浓度有机废气[6]。降膜吸收技术是一种将吸收与冷凝相结合的技术,吸收剂在液体分布器的作用下以液膜的形式均匀分布在吸收管内部,从而与气体充分接触,管外冷流体将管内的热量及时移走,以提高其冷却吸收的效率[7-9],相对于普通喷淋塔,其具有气液接触面大、换热效果好的特点。

对于深度净化处理技术,氧化燃烧法应用广泛。该技术是将气体加热到氧化温度,使其分解为无害小分子无机组分,具有去除效率高、工艺简单、不产生二次污染等特点[10]。但是若进气有机物浓度较低导致可回收热量较少,则需要外部供给能量,存在运行能耗较大的问题。

本文以浙江某化工企业有机废气处理项目为例,针对该项目废气特点,设计采用了降膜吸收和蓄热燃烧(RTO)相联合的处理工艺,该工艺既实现了废气中有机物的回收利用,又解决了回收后排气不达标的问题。同时,通过分别讨论降膜吸收塔及RTO的工艺参数,在充分保证废气中有机物回收效率及去除效率的同时,也保证了RTO 运行过程中热量的自给自足,不需额外提供能量,从而降低运行费用。

2 废气组成及处理工艺

2.1 废气组成

浙江某化工企业在生产过程中产生大量的正十二烷烃,导致其废气中该组分浓度较高,经收集汇总后检测具体工况信息为:废气风量约为6 000 Nm3/h,温度50 ℃,废气中主要有机成分为正十二烷烃,平均浓度为12 g/Nm3。

2.2 处理工艺

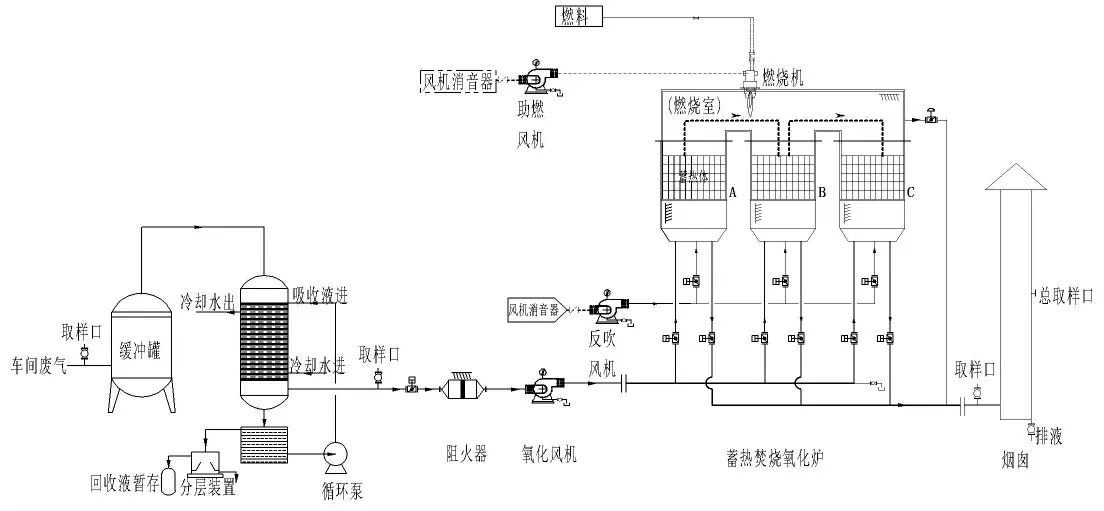

针对高浓度的正十二烷烃废气净化处理,设计具体工艺流程如图1 所示,主要由回收系统、深度净化系统、动力输送系统、安全与控制系统及监测系统等构成。其中,回收系统采用降膜吸收技术,主要设备包括缓冲罐、降膜吸收塔、分层静置装置及回收液储罐;深度净化系统采用RTO 装置;动力输送系统包括氧化风机、反吹风机及助燃风机;安全与控制系统包括阻火器、泄爆口及控制连锁等;监测系统包括温度、压力、流量及浓度等监测仪表。

图1 高浓度正十二烷烃废气处理工艺示意

由于车间排气不稳定,为了防止来气的波动,保证后端输入废气净化系统的气量稳定,在回收系统前端加设废气缓冲罐,车间废气经过缓冲罐后进入降膜吸收塔中进行回收,吸收塔冷却吸收段内部均匀分布吸收管,顶部设计有液体分布器,使吸收剂可以均匀分布在每根吸收管中,废气与吸收剂从降膜吸收塔上端进入塔内,顺流通过吸收管,并在流动的液膜上两相充分接触传质传热。由于来气温度约为50 ℃且正十二烷烃易液化,因此设计管间通入一定温度的冷却水,不断将热量移走,以提高气体中正十二烷烃的回收效率。正十二烷烃难溶于水而且密度比水小,所以洗涤下来带有正十二烷烃的液体由塔体正下方进入分层静置装置中进行分层回收,将上层液体放入回收液储罐中。为保证排气达标,经吸收完的气体从塔体的侧下方出来后进入RTO 焚烧炉中进行最终处理。RTO 设计有3 个蓄热室,通过换向阀门系统依次按照进气(放热)、吹扫、排气(蓄热)的运行周期自动循环切换,实现氧化蓄热的过程。

3 工艺设计参数

整套回收净化系统按照图1 所示,通过调整运行参数,采用非甲烷总烃分析仪对各阶段浓度进行采集分析,分别考察深度净化系统中RTO 换向阀门自动切换时间对去除效率的影响、RTO 入口浓度对去除效率及辅助燃料需求量的影响、回收系统中冷却水温度及液膜流速对回收效率的影响,从而确定在保证废气达标排放且RTO 可自运行的前提下,正十二烷烃回收效率达到最大值的工艺参数。

3.1 深度净化系统

有机物是否发生充分氧化分解直接体现在深度净化系统即RTO 的去除效率上,而影响这一过程的因素可能有RTO 的炉膛温度、废气在RTO 炉膛的停留时间、RTO 换向阀门的切换时间及入口废气的浓度等。炉膛温度加热到800 ℃以上,停留时间则一般设计为不低于0.9 s,便可保证废气组分在RTO 炉膛中充分氧化分解。

3.1.1 阀门切换时间对去除效率的影响

维持炉膛温度在800 ℃,停留时间1 s,进炉废气浓度稳定,研究阀门切换时间对VOCs 去除效率的影响。从图2 可以看出,随着切换时间的变长,去除效率先升高后下降,其中,100~120 s 最好。

图2 阀门切换时间对去除效率的影响

切换时间过短会导致气体在蓄热室蓄热和放热的时间变短,蓄热体的利用率会大大下降,从而降低设备的使用经济性,此外,相同处理量下,切换时间短会导致切换频率增加,一定程度削减了阀门的使用寿命。切换时间过长,则进气端持续时间过长,造成正常设计的蓄热室的蓄热能力低于实际应用时所需要的蓄热能力,导致废气预热不足,这部分热量会随着排气排出炉体,从而导致排气温度升高,RTO 的热回收效率大大降低。

3.1.2 RTO 入口浓度对去除效率及辅助燃料需求量的影响

如前所述,炉膛温度是保证废气充分氧化分解的前提,这部分热量一部分来自上一循环废气分解所产生的热量,一部分来自外界燃料供给热量,若上一循环储存热量不足,则需添加辅助燃料供热[11]。本工艺设计采用天然气为辅助燃料,在保持上述工艺参数不变的前提下,考察RTO 入口浓度对去除效率的影响及对天然气需求量的影响,如图3 所示。

图3 RTO 入口废气浓度对去除效率及天然气耗量的影响

从图3 中可以看出,随着RTO 入口废气浓度的增加,系统去除效率几乎保持不变,均在99%以上,这说明RTO 的运行高效稳定。天然气的耗量则随着浓度的增加而逐渐降低,当进气浓度较低时,氧化分解所产生的热量不足以保证废气温度达到氧化温度,因此,需要额外补充天然气供热。当进气浓度大于2 g/Nm3时,天然气的需求量几乎为0,这表明要保证RTO 系统自运行不需外部提供热量,即需要降膜吸收塔出口废气浓度维持在不低于2 g/Nm3的水平。

3.2 回收系统

本工艺废气平均浓度为12 g/Nm3,而根据深度净化系统讨论结果可知,为保证RTO 可达到自运行,废气经回收系统处理后浓度需达到2 g/Nm3。现对回收系统相关参数进行讨论,以满足上述工艺需求。

3.2.1 冷却水温度对回收效率的影响

回收系统中冷却水温度对回收效率的影响如图4 所示。从图4 中可以看出,正十二烷烃的回收效率随冷却水温度改变呈线性变化,随温度的降低逐渐增高。冷却水从塔体的底部进入,流经吸收段后从塔顶流出,在与吸收液及废气逆流过程中,通过热量交换对吸收管内介质进行降温,所以温度越低,降温效果越好[12]。由于车间来气温度约为50 ℃,所以即使冷却水温度在25 ℃左右时,依然具有65%以上的回收效率。随着温度的逐渐降低,正十二烷烃的回收效率有了明显的提高,当冷却水温度为5 ℃时,其回收效率高达93%。但是温度也不能过低,因为该有机物熔点为-9.6 ℃,是一种容易凝固的有机物,所以当温度过低时,由于吸收管较细,很容易因该组分凝固而导致管道堵塞。此外,从图4 可看出,当冷却水温度在11 ℃左右时,该有机物的回收效率在83%左右,即可满足经回收系统处理后有机物浓度达到2 g/Nm3的要求。

图4 冷却水温度对回收效率的影响

3.2.2 洗涤液流量对回收效率的影响

保持进气工况不变,调整冷却水温度为11 ℃,调整洗涤液流量分别为4,8,12,16,20 m3/h,考察其对正十二烷烃回收效率的影响,如图5 所示。从图5可以看出,随着洗涤液流量的增大,正十二烷烃的回收效率先逐渐增大后有所降低。洗涤液在水泵的作用下进入吸收塔顶端,经液体布膜器均匀进入塔体吸收管内部,并在内壁上形成一层均匀的薄膜,从而与气体进行充分接触。因此,在一定范围内,随着洗涤液流量的增大,单位时间内通入吸收管内的洗涤液增多,则洗涤下来的气体也会增多,所以回收效率会增大,但是如果洗涤液流量过大,则会导致管内单位时间通入的液体量过多,从而无法形成均匀的液膜,影响了气体的吸收效果。此外,从图5 可看出,当洗涤液流量在12 m3/h 时,该有机物的回收效率在83%左右,即可满足经回收系统处理后有机物浓度达到2 g/Nm3的要求。

图5 洗涤液流量对回收效率的影响

4 工程应用效果分析

根据上述讨论结果,系统设计按照如下工艺参数正式运行:废气风量为6 000 Nm3/h,温度为50 ℃,VOCs 平均浓度约为12 g/Nm3。回收系统中冷却水温度为11 ℃,洗涤液流量为12 m3/h,深度净化系统中RTO 炉膛温度为800 ℃,废气在炉膛的停留时间为1 s,换向阀门自动切换时间为110 s。采用非甲烷总烃分析仪分别测量回收系统入口、回收系统出口和RTO 出口废气的浓度及RTO 辅助燃料天然气的耗量,结果如图6 所示。

图6 系统处理前后非甲烷总烃浓度随时间的变化情况

从图6 可以看出,在该系统运行过程中,经回收系统处理后废气中正十二烷烃的浓度始终保持在2 g/Nm3左右,RTO 系统可以维持能量平衡,实现RTO 系统的自运行,不再需额外补充天然气,进而降低了整体工艺的运行成本。经RTO 炉焚烧处理后排气可以满足非甲烷总烃≤60 mg/Nm3的排放要求。

5 结论

本文以浙江某化工企业有机废气处理项目为例,针对该项目处理废气组分单一(主要为正十二烷烃)、浓度高且有机物需要回收再利用等特点,设计采用了降膜吸收和RTO 设备相联合的处理工艺,并详细讨论了降膜吸收工段冷却水温度和洗涤液流量对回收效率的影响以及RTO 工段阀门切换时间和入口浓度对去除效率的影响。结果表明,当降膜吸收工段冷却水温度为11 ℃,洗涤液流量为12 m3/h,RTO 工段炉膛温度为800 ℃,废气在炉膛的停留时间为1 s,换向阀门自动切换时间为110 s,系统达到最优化。此时,回收系统正十二烷烃最大回收效率为83%,回收系统出口废气浓度(即RTO 工段进气浓度)为2 g/Nm3时,可保证RTO 系统的能量平衡,实现RTO 系统的自运行,几乎不再需额外补充天然气,进而降低了整体工艺的运行成本,而且系统排气可实现达标排放。