基于ROS的可重构多差速驱动重载AGV系统架构设计及实现

朱雪宏,丁承君*,吴礼荣,冯玉伯,贾丽臻

(1.河北工业大学 机械工程学院 天津 300401;2.中国民航大学 航空工程学院 天津 300300)

0 引言

随着自动控制技术、人工智能技术、信息融合技术的发展,机器人的应用水平正在快速提高,自动导引车(Automated Guided Vehicle,AGV)作为一种搬运用轮式移动机器人(Wheeled1Mobile Robot,WMR),在航空、航天、船舶、汽车、港口、仓储等行业具有日益广泛的应用[1,3],各个行业都存在重型负载的智能搬运需求,尤其是对大质量、大尺寸部件进行移载时,重载AGV的作用更显得尤其重要。重载AGV发展至今,各行各业的搬运物体及现场工况各不相同,重载AGV设计加工制作周期较长,在这种背景下,需要一种设计方法,使重载AGV实现标准化和模块化设计,同时重载AGV软件系统对不同的硬件模块实现自重构[4],使得重载AGV具备完成不同工况不同任务的能力。

AGV发展至今,驱动系统常采用万向轮、麦克纳姆轮、舵轮、正交轮、球轮、差速单元等,目前重载AGV主要使用麦克纳姆轮、舵轮、差速驱动单元结合脚轮活万向轮承重的方式,考虑应对各种现场工况,这里采用高度尺寸最小的差速驱动单元作为研究对象。重载AGV可重构特性主要体现在硬件自重构[5]和软件自重构[6],其中硬件自重构体现在机械本体自重构和控制系统自重构,机械本体主要是零部件的选择,不可自重构的是外观设计,控制系统自重构主要是各类传感器、控制器、驱动单元等控制元件插入控制系统后自识别,软件自重构可根据接入控制系统的硬件进行自重构,软件自重构要求各个模块之间不能具有耦合性,否则重构算法将变得特别复杂。自重构不仅要求各个模块和控制器进行实时交互,还同时要求各个模块之间能够进行实时交互,为了满足这一需求,学术界开发了许多框架,其中机器人操作系统(ROS)就是在这种背景下出现的。

机器人操作系统ROS(Robot Operating System)是一种开源机器人操作系统,此系统是Willow Garage 公司与多家科研单位合作开发的,是为了应对在开发大型服务机器人时遇到的特殊挑战。目前为止,它形成的机器人操作与控制系统软件框架已得到广泛应用[7,9]。该框架使用了面向服务架构软件技术(SOA),通过网络节点协议将节点间的数据通信解耦[10]。机器人操作系统(ROS)代表了当今机器人应用软件原型和开发的实际标准。它为机器人硬件资源提供了多个软件抽象层,使软件开发人员能够更专注于软件开发,而不必担心底层硬件编程,提供了类似操作系统所能提供的功能,包含管理底层的驱动程序、执行公用功能、程序间的信息传递、硬件描述、程序发行包的管理等。

1 重载AGV硬件组成

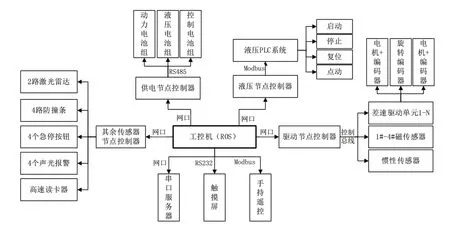

重载AGV由硬件系统和软件系统组成,文中所谓的自重构既要考虑硬件系统,也要考虑软件系统,硬件系统由机械本体、驱动系统、供电系统、液压系统、传感器系统组成,如图1所示。

图1 重载AGV组成图

机械本体设计根据现场工况和工作空间决定,有潜伏式、牵引式等。机械本体设计主要考虑其承载能力和防倾覆能力。

驱动系统考虑工作空间的兼容性,文中设计的重载AGV选择高度尺寸较低的差速驱动单元,通常每组驱动单元能承载8t左右,考虑重载AGV载重和安全系数,选择对应轮组的数目即可。

供电系统采用独立供电方式,即驱动系统供电、控制系统供电和液压系统供电三部分。驱动系统供电根据选择的差速单元轮组数目而定。液压系统供电取决于液压顶升重量和液压缸量程等参数有关。控制系统供电取决于依据控制系统的功耗而定。

液压系统根据顶升物的重量进行设计和选型,一般液压缸设计在差速轮组的正上方,让轮组直接承受重物质量,降低车体在此过程中的形变,同时采用同步马达和平衡阀保证平稳举升。

传感器系统主要分为安全模块、运动控制反馈模块、报警模块、定位模块和通讯模块。各类传感器采用统一的节点控制器进行数据采集和发布。

重载AGV控制系统如图2所示,主要有工控机、驱动节点控制器、液压节点控制、供电节点控制器、其余传感器节点控制器、串口服务器、触摸屏和手持遥控组成。系统除、串口服务器、触摸屏和手持遥控以外,其余模块均可以实现系统自重构,系统工控机和驱动节点控制器选择ARK-2230L,其余节点控制器选择AIMC-2000J,工控机与驱动节点控制器、液压节点控制器、供电节点控制器、其余传感器节点控制器采用路由的方式连接,方便实现扩展,驱动节点控制器采用控制总线方式与驱动器连接,可快速扩充接入多组差速驱动单元,其作用控制差速驱动单元及时响应控制策略,实现精确控制,通过且通过采集磁传感器与惯性传感器数据进行实时控制算法纠偏;液压节点传感器采用Modbus方式与液压PLC系统进行连接,主要控制液压系统的启动、停止、复位和点动;供电节点控制器采用485方式与电池组连接,可实时采集电池组信息;其余节点传感器与传感器连接方式可根据传感器方式具体而定。通过以上方式进行的硬件连接,可实现硬件间的解耦,可快速进行控制系统自重构。

图2 重载AGV控制系统

2 系统软件架构

ROS是Willow Garage公司在2010年发布的用于解决代码复用和模块化需求的机器人操作系统,采用分布式处理,提供硬件抽象、设备控制、消息管理等标准的操作系统服务。

节点是ROS执行相关功能的进程,每个节点可通过主题或者服务于其他节点进行通讯。主题是指特定消息的名称,用于描述消息内容,主题实质上是ROS网络对消息进行管理的数据总线。当某个节点需要从另一个节点发出请求或者应答时,可以通过服务实现,服务允许和某个节点直接进行通信。消息是节点之间点对点通讯的数据内容,传感器的数据、算法结果均可定义为消息。

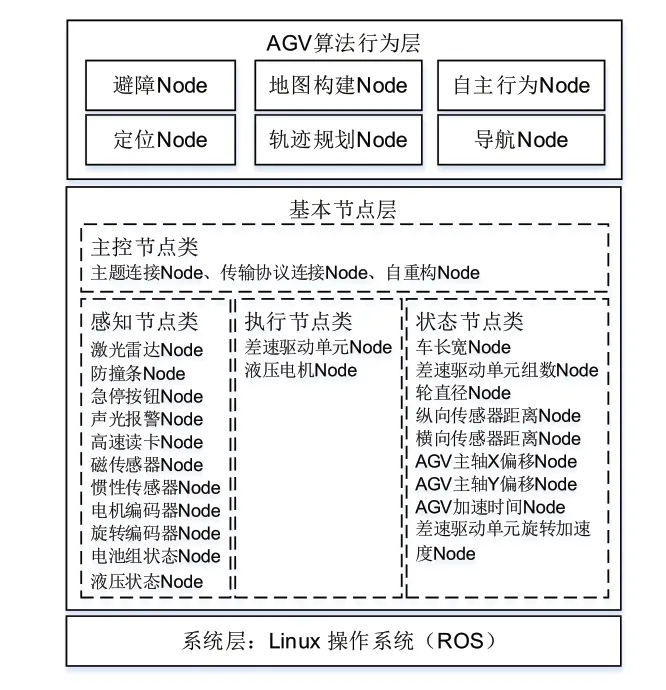

可重构重载AGV软件系统架构如图3所示,软件系统分为三个层次,ROS是运行在Linux系统上的操作系统,基本节点层分为4部分,分别是感知节点类、执行节点类、状态节点类和主控节点类。感知节点类是重载AGV通过各类传感器感知环境的,主要有安全类Node(如激光雷达Node,防撞条Node,急停按钮Node,声光报警Node),运动控制反馈类Node(磁传感器Node,惯性传感器Node,电机编码器Node,旋转编码器Node),报警类Node(声光报警Node等),电池组状态Node和液压状态Node;执行节点类主要控制重载AGV运动和液压顶升的,包括差速驱动单元Node和液压电机Node;状态节点类是重载AGV运行过程中重载AGV的建模信息,中间变量和控制逻辑变量等,包括重载AGV长和宽,差速驱动单元组数,轮的直径,横纵向传感器距离、主轴x和Y方向的偏离,电机速度、加速度和电机是否运动到位等;主控节点类一方面通过感知传感器和重载AGV状态来决策下一步执行动作的,将执行策略下发给执行节点,另一方面通过自重构节点进行重载AGV控制系统的自主识别和控制系统重构。

图3 可重构重载AGV软件系统架构

3 重载AGV自重构模型

重载AGV自重构模型如图4所示。AGV自重构模型分为四部分,分别是AGV控制类Node,状态类Node,执行类Node,感知类Node。控制类Node是整个控制系统的核心,感知类Node负责所有传感器和执行器的状态的反馈,执行类Node负责执行控制类Node的决策,控制电机进行运动,状态类Node负责重载AGV实时的状态和内部逻辑状态。

图4 重载AGV自重构模型

重载AGV完成组装之后,通过组态屏连接工控机对AGV控制类Node进行IO、协议等的设置,保证所有硬件(已安装硬件或新增硬件)能按照指定方式进行数据采集和传输,AGV控制类Node对接入系统的硬件进行主题检测,检测完成行成在役主题列表,控制类Node与硬件Node建立连接,确定传输协议,将硬件节点归类到状态类Node,感知类Node和执行类Node中,最终完成数据的传输。

4 设计样机

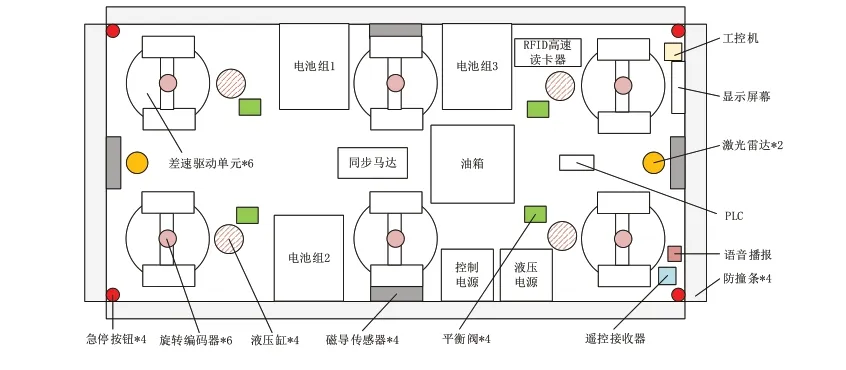

重载AGV本体设计可根据具体工况进行设计,文中设计均为潜伏式AGV,外观上只更改了重载AGV本体的长度和宽度,高度要考虑防倾覆设计,控制系统根据重量选择差速驱动单元组数,根据提升重量和高度选择液压系统,根据工艺要求及工作节拍,选择电池组容量。文中控制系统包括一台工控机(主控器),6组差速驱动单元,6个绝对值旋转编码器,4个磁传感器(磁条导航),1个RFID高速读卡器,重载AGV布局图如图5所示。

图5 重载AGV布局图

重载AGV控制系统是基于ROS机器人操作系统来开发的,在项目开发前期,利用ROS系统优秀的建模功能实现重载AGV的模型构建,并且在rviz上实现AGV的控制功能仿真,包括手动、半自动和全自动功能,通过仿真功能来优化AGV控制程序,实现来AGV通过前后两个磁传感器沿着磁条进行纠偏稳定运行目的,大大减轻AGV现场调试的工作量。重载AGV建模图如图6所示,重载AGV的设计、加工、制造、调试周期缩短至20天。

图6 重载AGV的rviz建模图

其中,重载AGV三台样机参数指标如表1所示,其产品图如图7所示。

表1 重载AGV样机参数表

图7 可重构多差速驱动重载AGV产品系列图

5 结语

文中针对重载AGV设计、加工、制作、调试周期长及标准化不统一问题,提出一种基于ROS的可重构多差速驱动重载AGV系统,重载AGV车体可根据现场工况进行外形设计和微调,控制系统根据承载重量、现场工艺节拍、续航能力进行模块化设计,降低控制系统模块间的耦合性,提出了软件自重构模型,对于不同模块组合的重载AGV进行软件自重构,最终制作了三台样机进行方法验证,样机实验表明,基于ROS的可重构多差速驱动重载AGV系统将重载AGV设计、加工、制作、调试的周期缩短至20天,同时产品稳定性、标准化、模块化能力均得到大幅提升,也为后续多个重载AGV协同搬运系统提供理论基础。