受电弓上框架组焊工装设计及变形控制

赵颖,周永东

中车株洲电力机车有限公司 湖南株洲 412001

1 序言

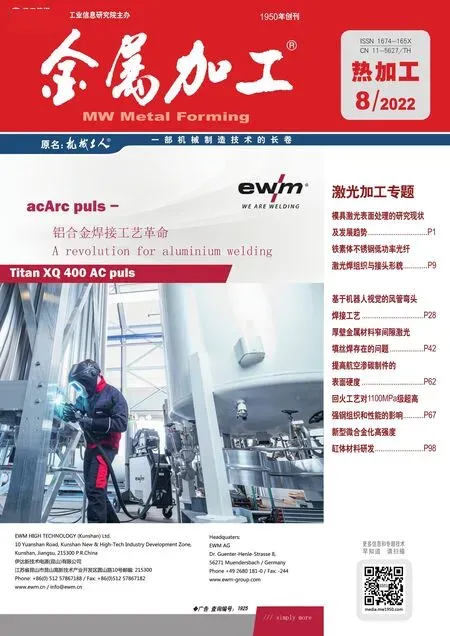

受电弓(见图1)安装在铁路机车的车顶,是机车车辆运行时从接触网获取电能的关键设备,其通过底架、下臂杆、拉杆及上框架组成四杆机构实现升降功能[1,2]。而上框架作为受电弓重要组成部件,对受电弓的正常受流起着重要作用,因此对上框架的质量要求很高。

图1 受电弓结构示意

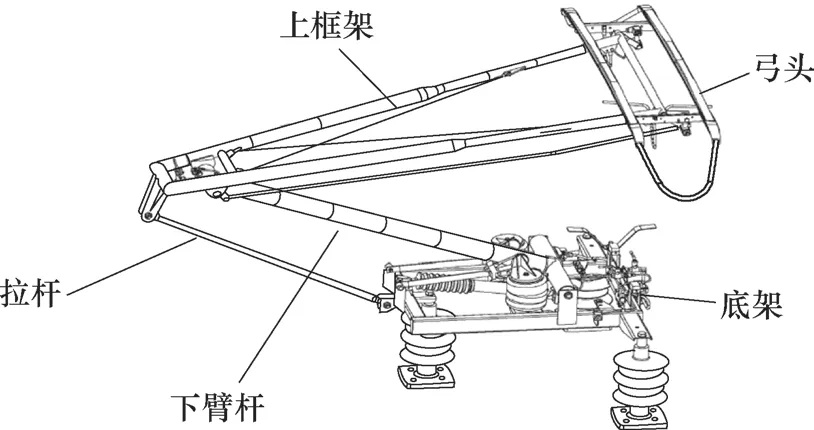

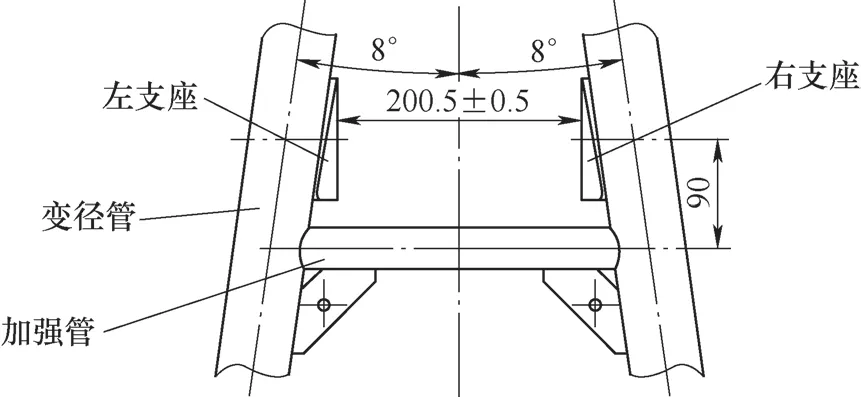

受电弓上框架主体结构(见图2)是由4根壁厚为3mm的7020-T6铝合金管组焊而成的梯形框架,并在中间焊接1根加强管,然后在主体结构上焊接左右支座及拉杆支板等部件。

图2 上框架结构

上框架一端连接弓头,另一端连接下臂杆和拉杆,其尺寸直接影响整个受电弓的装配,因此上框架尺寸精度必须满足设计要求。其中,拉杆支板与左右支座孔距要求为(314±0.5)mm,左右支座与顶管间距要求为(1909±1)mm,左右支座间距要求为(200.5±0.5)mm,上框架平面度要求≤1mm。但由于上框架结构不规则,焊后变形不规律,尺寸精度难以保证,从而影响受电弓正常组装,因此需要设计受电弓上框架组焊工装,以控制焊接变形,保证尺寸精度。

2 工装设计与变形控制

2.1 工装设计

上框架为铝合金材料,若焊接时与碳素钢材料直接接触易影响焊接接头的耐蚀性,且铝合金导热性较好。因此,为了避免工装对焊缝质量和焊接热输入的影响,工装上与上框架直接接触的部件选用导热性差和耐蚀性好的奥氏体不锈钢材料,且其硬度高,更耐磨。而其他部件则选择性价比更高的45钢和Q235B钢[3]。

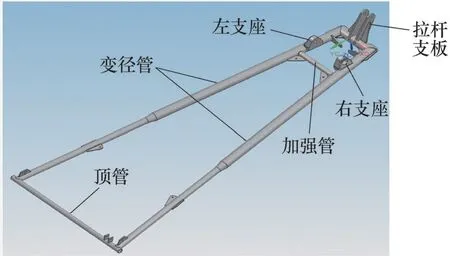

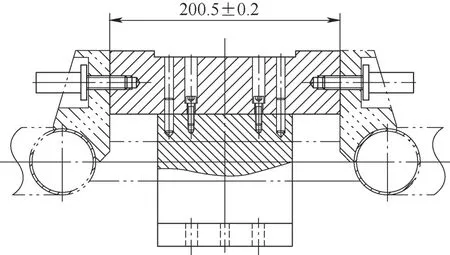

由于上框架主要组成材料为空心铝合金管材,总重量仅10.16kg,因此工装的装夹方式均为手动。为了防止左右支座与顶管间距(1909±1)mm和平面度因焊接变形而超差,要对所有管件表面进行刚性固定;左右支座通过定位块保证间距(200.5±0.2)mm,然后通过螺栓夹紧固定,并且有效避开了反面焊缝焊接操作与定位装置的干涉。配备变位机后能够实现正反两面焊缝的变位焊接操作,左右支座定位装置如图3所示。

图3 左右支座定位装置

2.2 工装调试

工装制作完成后,按照要求在工装上进行上框架组焊,焊后待上框架完全冷却后脱模,然后对上框架的尺寸进行测量。经过验证,工装使用和产品质量都存在不同程度的问题,组焊的首件上框架便不合格。

1)工装在脱模时,上框架左右支座与工装相互卡滞,无法顺利脱模,最后用木槌敲出后,左右支座上存在较深的划痕,且经过尺寸检测,左右支座间距尺寸为197.6mm,超差2.9mm。

2)通过尺寸检测,左右支座与顶管间距尺寸为1907.5mm,超差1.5mm,且上框架的平面度为4.2mm,超差3.2mm,导致通过机械矫正也难以保证尺寸,且出现了顶管扭曲的新问题。

2.3 原因分析

1)加强管与两侧变径管焊接时,在焊接收缩应力的作用下,两侧变径管会向内收缩,而左右支座距加强管的距离仅为90mm(见图4),二者距离较近,导致左右支座也向内收缩;此外,左右支座焊缝偏向变径管内侧,焊接时向内侧弯曲变形,最终导致左右支座与工装产生卡滞现象。脱模后,收缩应力得到释放,左右支座的间距偏小,无法达到(200.5±0.5)mm尺寸要求。

图4 左右支座与加强管相对位置

2)虽然上框架在夹紧状态下完成焊接,冷却后脱模,但由于上框架的焊缝大多数集中在同一侧,所以焊接时产生的应力较大,在夹具松开后部分应力释放,上框架仍向焊缝较多的一侧弯曲变形,从而导致左右支座与顶管间距(1909±1)mm尺寸偏小,而平面度偏大。

2.4 变形控制

图5 左右支座可伸缩式定位装置示意

(1)采用可伸缩式定位装置控制变形 由于焊接应力不可避免,因此只能更改工装结构,将左右支座定位装置从原来的固定式更改为可伸缩式,如图5所示。左右支座通过螺栓分别与定位块一和定位块二进行装配,然后进行定位焊,焊接时将旋转轴旋转90°,此时通过顶杆可顶开左右支座的两个定位面至工艺放量尺寸204.5mm,工艺放量的尺寸精度可通过旋转轴上的卡槽深度控制伸出长度来保证;焊接完成后,再次旋转旋转轴90°,左右支座的两个定位面在焊接应力的作用下自动缩回至200.5mm,可实现左右支座的变形控制,并且能够保证顺利脱模。

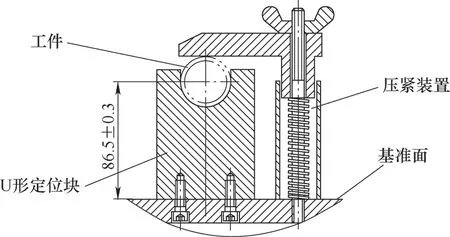

(2)工装上设计反变形 由于结构不对称,上框架焊后弯曲变形的方向一致,所以根据首件焊后平面度超差数据,在焊前预留3.5mm的反变形,以抵消焊接变形。但要在保证装配质量的前提下,预先将两根圆管向一侧弯曲同样的弧度十分困难,因此考虑通过工装实现。将变径管端部的U形定位块高度降低3.5mm,在变径管装配后,通过压紧装置将变径管夹紧,使其向下弯曲3.5mm,则上框架定位面至基准面的高度从90mm变为86.5mm(见图6),从而实现在工装上预留反变形。

图6 变径管端部U形定位装置

2.5 效果验证

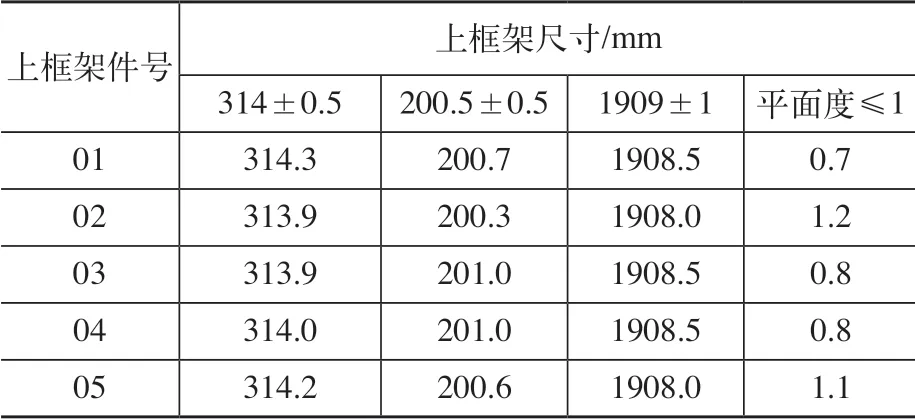

工装改造完成后,焊接了5件上框架,在脱模时左右支座不再出现卡滞现象,且表面无划伤。经检测,尺寸多数在公差范围内,只有部分平面度超差。上框架尺寸检测结果见表1。

由表1可看出,5件上框架(1909±1)mm尺寸基本偏小,且平面度都偏大,甚至部分出现超差情况,说明反变形量预留不足,因此将反变形量由3.5mm更改为4mm,经过后续一个月的批量测试,各项尺寸均能满足要求。

表1 上框架尺寸检测结果

3 结束语

本文通过分析受电弓上框架结构及焊接变形规律,设计并改进了上框架组焊工装,主要结论如下。

1)巧妙地设计了可伸缩式定位装置,解决了由于焊接变形而导致左右支座无法脱模的问题。

2)在工装上设计了合理的反变形,解决了焊接变形造成的平面度超差问题。

3)通过工装的使用,产品一次交检合格率达到了97%,且不合格件通过机械矫正也能完全满足要求,为保障受电弓的装配质量提供了重要条件。