C70E敞车枕梁下盖板组成制造工艺优化研究

盖建敏,刘志彬

中车石家庄车辆有限公司 河北石家庄 051430

1 序言

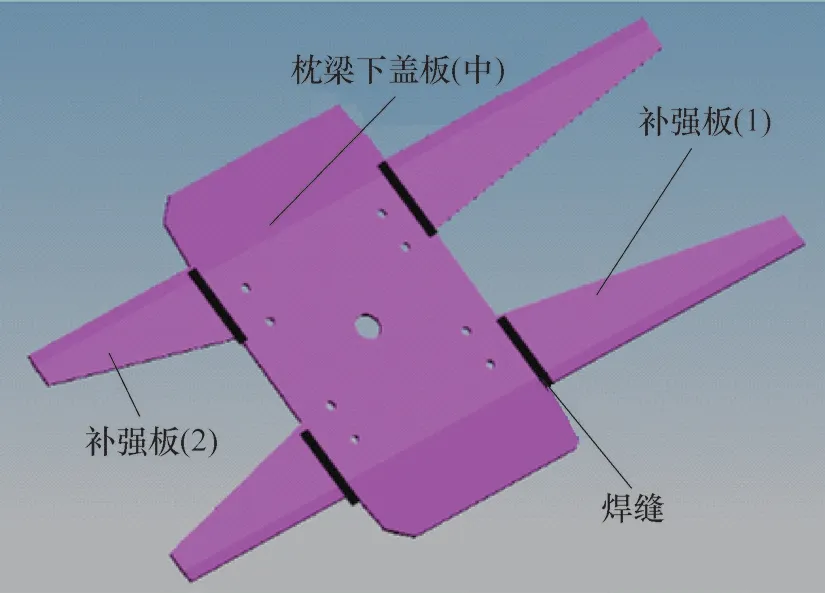

C70E型通用敞车枕梁下盖板组成(中)(以下简称枕下中)是该车的关键部件之一,如图1所示。该配件材质为Q450NQR1,由厚度为10mm左右对称的2个补强板(1)、2个补强板(2)和中间1个枕梁下盖板(中)共5个零件通过手工气体保护焊焊接而成。其中4条焊缝均为带钝边单边V形焊缝,焊接难度大,并且对于单边V形焊缝而言,焊接变形不易控制,且调平时容易导致焊接端头产生裂纹[1]。其最终产品质量状态直接影响着下道工序中梁组成、上心盘铆接(见图2)、转向架落成的质量,甚至威胁到车辆行车安全。

因此,在枕下中产品制作中,对焊接人员的技能要求以及焊接变形的管控显得尤为重要。

图1 枕梁下盖板组成(中)

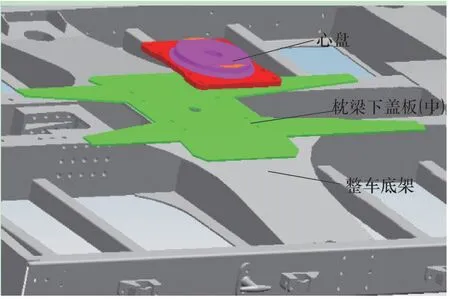

图2 枕梁下盖板组成(中)安装位置

2 制作要求

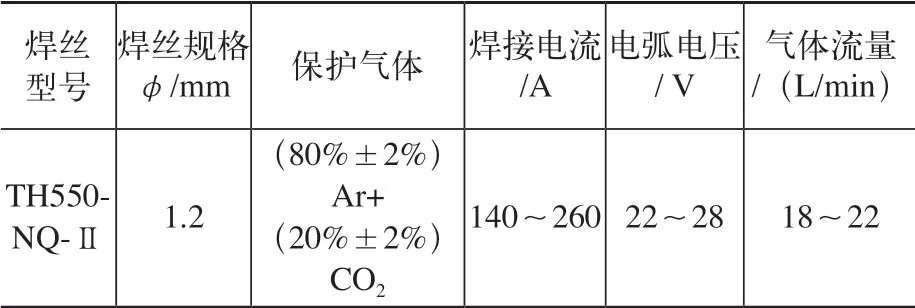

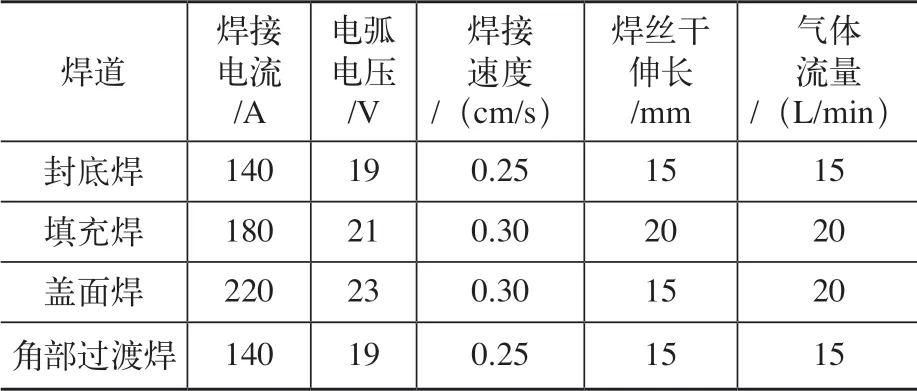

工艺文件对焊接参数(见表1)以及组装、焊接提出了具体要求。

表1 焊接参数

对组装、焊接的要求主要包括以下几点。

1)保证组装间隙为0~2mm。

2)保证组装尺寸达到(1900±4)mm。

3)定位焊焊缝厚度为3~5mm。

4)定位焊焊接长度为12~20mm。

5)盖面焊缝宽度为14~16mm。

6)单边V形坡口分3次焊接完成,每次焊接高度为3~4mm。

7)封底焊时,先进行焊道清根,再完成封底焊。

8)焊后,上盖板接长后的全长直线度要求≤2mm。

9)与上心盘接触面平面度≤0.5mm,与中梁接触面封底焊缝凹陷不超过0.5m m,允许局部>0.5mm但≤1mm,且总长度不超过焊缝长度的1/3,不允许存在焊接缺陷[2]。

3 现状分析

3.1 制作流程

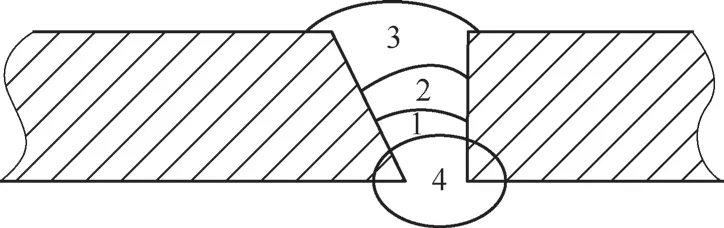

受枕下中结构形式的限制,最合理的组装方式为反位组装,其组装焊接流程为:反位组装→翻转→打底焊接→填充焊→盖面焊接→翻转→焊道清根→封底焊接→翻转→磨平盖面焊缝→调平,焊接顺序如图3所示。

图3 焊接顺序

3.2 主要问题

(1)反变形失效 根据长期摸索验证,由于最长补强板与枕梁下盖板(中)组装平面相差10mm,所以在产品组装时预制了0.8°的反变形。但在翻转过程中,受重力以及定位焊强度影响,预制的反变形在吊装、搬抬等外力作用下易发生变形,有约10%的产品达不到预期的结果,需要在焊前逐件进行检测,费时费力。

(2)翻转次数多,劳动强度大 在产品制作中,除了反变形失效返工,还需要三次产品翻转,每次翻转均需4人共同作业才能完成,浪费了大量的人力,且劳动强度大[3]。

(3)焊接参数不具体,焊接变形管控难 带钝边单边V形焊缝,工艺要求分4次焊接完成(打底焊、填充焊、盖面焊、封底焊),并且焊接参数只提供了参考范围。针对这一问题,即使在预制的反变形效果非常理想的状态下,操作者受组装间隙、焊接参数、焊接速度、焊接手法的影响,在完成4次焊接后,其焊接变形量能满足工艺要求(全长直线度≤2mm)的产品也仅占60%,焊后一次合格率低。

(4)焊缝端部裂损 在焊后调平过程中,通过压制焊缝使其产生塑性变形来保证产品全长直线度,而有1%的产品因调平造成了焊缝裂损,故在调平时需要逐条确认,过程管控复杂[4]。在组焊枕下中后,存在极个别焊缝端部裂损的现象,如不能及时发现并消除,则存在极大的行车安全隐患。

4 工艺优化方案验证与固化

4.1 工艺优化方案

结合原有的焊接顺序以及作业流程,除组装、焊接为不可避免的工序外,还存在3次翻转,2次因翻转和焊接变形而造成的检测、返修,以及额外的调平、检查裂纹的工作。针对以上问题,主要从以下几个方面进行了工艺优化。

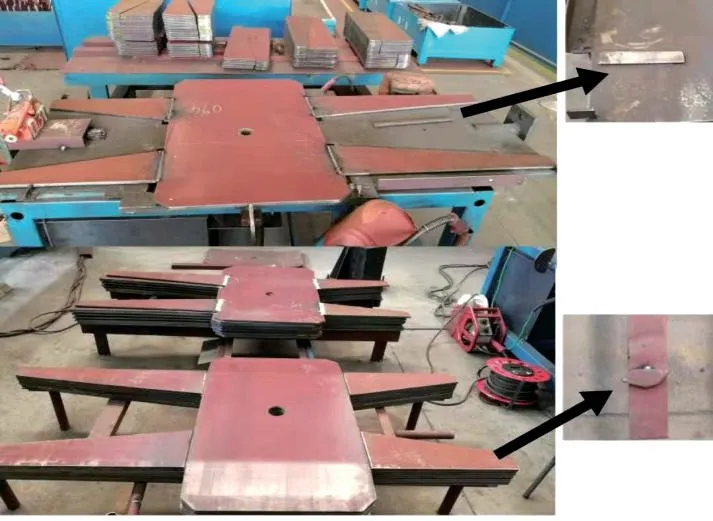

(1)增加刚性固定,调整焊接顺序,减少翻转次数 第一,改变原有的焊接方法,在组装胎位实施封底焊,针对预制的反变形,在封底焊前采取刚性固定,以减少焊接变形回弹量[5],如图4所示。

图4 反变形与刚性固定示意

图5 优化后的焊缝顺序

第二,在封底焊后经过一次翻转,再实施填充焊、盖面焊(见图5),既杜绝了翻转过程中受重力、磕碰造成的变形,又减少了两次产品制作过程中的工件翻转工作,解决了焊前不合格品和翻转强度大的问题。

(2)明确参数,确保焊接变形一致 经过多次试验,明确了组装反变形量、间隙以及各道焊缝的焊接参数,保证了4道焊缝焊接变形一致且焊后变形量控制在±0.1°(全长直线度≤2mm)。不但省去了焊接变形造成的调平作业,而且避免了调平所致焊缝裂损的现象发生[6]。

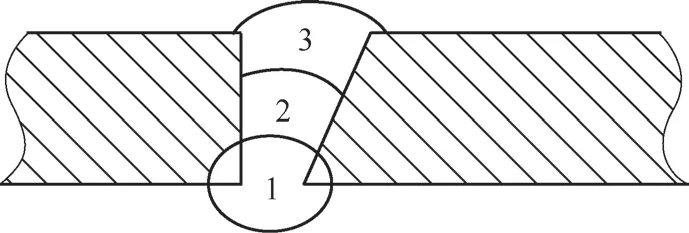

(3)增加角部焊接过渡,杜绝焊缝受力裂损 针对组焊后枕下中角部焊缝裂损的现象,经过分析发现,在整车组焊和运行中该部位受力较大,尤其是临近折边处的受力更大,易产生焊缝裂损。因此,在枕下中焊接时增加了角部焊接圆弧过渡(见图6),很好地起到了预防焊缝角部因受力而产生裂纹的现象。

图6 角部焊接过渡示意

4.2 方案固化

根据工艺优化方案,对每项方案均进行了大量的跟踪统计,最终制定了合理的组装、焊接参数,保证了产品一次校验合格率,具体的工艺优化实施细节如下。

(1)组装参数 使用厚度为1.5mm的板条进行组装确认,确保组装间隙为1.8m m。在枕下中端部使用厚度分别为6mm、4mm的钢板对补强板(1)、补强板(2)小端进行反变形支撑,确保反变形达到1.5°。通过以上措施保证了枕下中组装间隙、反变形预制的一致性,为焊接变形管控打下了基础。

(2)焊接参数 第一,明确了各道焊缝焊接电流、电弧电压、焊接速度、焊丝干伸长及气体流量等焊接参数(见表2)。

表2 焊接参数

第二,封底焊时采用左向焊,起弧时需注意保证焊接热量,以确保全部熔透,收弧时注意弧坑填满,焊出端头。在焊接过程中,采用小月牙形摆动,保证焊缝熔合良好,焊缝厚度≤4mm。

第三,清根时,保证将焊缝根部两侧清理干净,并将焊缝夹角打磨出弧状(见图7)。手工磨平时注意角磨机的方向,防止切伤母材或修磨后焊缝低于母材[7]。

图7 清根示意

第四,填充焊时焊接手法为锯齿形摆动,在焊缝两边稍停,注意根部两侧完全熔合,不能有夹渣、未熔合等缺陷,并且预留2~3mm的焊接量,为盖面焊做准备。盖面焊时,注意起弧、收弧在端头外边,保证两个边缘熔合良好,不能低于母材。最后将尖角处补焊修磨,保证圆滑过渡。

5 结束语

经过多种车型百余件枕下中的跟踪验证,采用优化方案制作的产品一次交检合格率达到了99.5%以上。另外,确定了最终的产品制作流程为:反位组装→封底焊→清根→翻转→填充焊→盖面焊。与原制造方案相比,优化方案将枕下中的11个制造工序减少至6个,单班生产能力由原来的4人10辆份提升至2人10辆份,生产效率提升了2倍。而且,通过本次制造工艺优化,打破了传统思维,为今后带钝边单边V形焊缝的焊接工艺制定提供了有益参考。