双圆弧谐波刚轮刮齿加工原理及刀具设计

莫帅,王赛赛,罗炳睿,岑国建

(1.天津工业大学机械工程学院,天津 300387;2.天津市现代机电装备技术重点实验室,天津 300387;3.宁波中大力德智能传动股份有限公司,浙江宁波 315301;4.江苏万基传动科技有限公司,江苏泰州 225400)

在谐波传动中,齿轮的齿形设计及加工工艺对其传动特性有较大影响.随着科学技术的发展,国内外学者对谐波齿轮做了大量分析研究[1-4],辛洪兵[1]和王家序等[4]指出双圆弧齿形的谐波减速器具有良好的传动质量.由于齿形复杂,谐波齿轮制造工艺受到极大限制,王仕璞等[3]提出以具有正前角的滚刀加工谐波柔轮,并建立刀具模型;Yoshino等[5]根据单元去除理论提出一种特殊齿形齿轮的插齿刀具设计方法.刮齿作为一种新型齿轮加工技术具有比插齿更高的精度和效率.目前,国内关于刮齿刀具设计方法的研究成果较少[6-15],其中贾康等[7]基于展成加工原理,给出一种由刮齿前刀面与离散曲面相交构建切削刃的方法;Guo等[9]提出一种无理论误差直齿刮齿刀具结构,并建立数学模型,为刮齿刀具参数优化提供参考.

刮齿加工技术尚未应用到谐波齿轮的加工中.本文以偏离端面一定角度的平面作为前刀面,设计适应双圆弧齿形谐波刚轮加工的刮齿刀具模型,降低刀具加工和磨削难度,使工件具有较小的刃形误差,提高双圆弧谐波刚轮的加工精度和效率.

1 刮齿加工原理

刮齿加工方式与插齿类似,都是基于展成加工原理,区别在于切削的作用方式不同.插齿加工时工件和刀具做无间隙啮合运动,同时插齿刀沿工件轴向做往复切削运动.刮齿加工示意图如图1所示,工件与刀具保持恒定的轴交角,同时做旋转啮合运动和轴向进给运动,工件和刀具由于强制啮合而产生一系列微小沟壑,构成工件曲面.在机床作用下刀具沿径向推进,最终完成齿轮的加工[9].

图1 刮齿加工示意图Fig.1 Machining diagram of gear skiving

2 谐波齿轮齿廓设计方法

2.1 双圆弧谐波柔轮齿廓方程

双圆弧谐波柔轮齿廓如图2 所示,其基准形式为圆弧-公切线-圆弧.建立柔轮齿廓坐标系XOY,圆弧段圆心坐标Oa(xa,ya)、Ob(xb,yb),其中xa=-ca,ya=ha+hf+da-la,xb=πm/2+cb,yb=hf+da+lb.以柔轮单侧齿廓为例,各参数取值如表1 所示,表中ra和rb分别为凸圆弧和凹圆弧半径,δ为公切线倾角,lf为公切线竖直距离,α为OaB与水平方向的夹角.以齿廓弧长s为变量,建立公切线双圆弧谐波柔轮的凸段齿廓、切线段齿廓和凹段齿廓的分段方程.

图2 谐波柔轮齿廓坐标系Fig.2 Harmonic flexible tooth profile coordinate system

表1 柔轮基本设计参数Tab.1 Design parameters of flexspline

谐波柔轮凸圆弧BC段齿廓方程为:

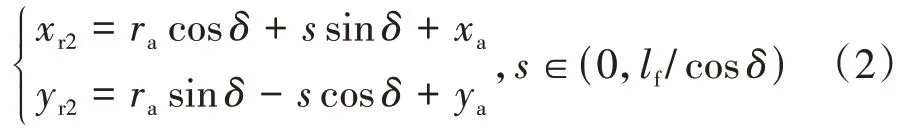

谐波柔轮公切线CD段齿廓方程为:

谐波柔轮凹圆弧DE段齿廓方程为:

式中:l1=rb{π∕2 -arccos[(lb+hf)∕2]-δ}-cb.

2.2 刚轮齿廓方程求解

谐波齿轮传动过程中,柔轮因为波发生器的作用而发生变形,因此常用包络法求解谐波刚轮齿廓[10].图3为谐波齿轮传动坐标系,在图3中,当柔轮在谐波发生器的作用下沿原始曲线Cl运动时,齿廓曲线Rl的包络即为所求刚轮齿廓Gl.

图3 谐波齿轮传动坐标系Fig.3 Harmonic gear drive coordinate system

谐波齿轮传动的基本设计参数如表2 所示.其中柔轮径向最大变形量w0取0.5 mm,设柔轮和刚轮齿廓坐标分别为(xr,yr)、(xg,yg).

表2 谐波齿轮传动基本设计参数Tab.2 Basic design parameters of harmonic drive

方程(4)为谐波柔轮齿廓坐标系向刚轮齿廓坐标系的转换方程,式中包含未知变量φ与s.谐波齿轮在传动啮合过程中满足啮合方程(5),选取并离散s值,代入式(5)可求出对应的φ值.将求解得到的φ与s代入式(4),可得到刚轮齿廓坐标.

图4 通过坐标变换模拟柔轮与刚轮的相对运动,直观反映出谐波齿轮传动的啮合特征,刚轮齿廓在柔轮的包络中得到正确验证.

图4 谐波刚轮包络齿廓Fig.4 Envelope tooth profile of harmonic rigid wheel

为便于图4 的工艺实现,对刚轮齿廓公切线段以直线y=kx+b拟合,对圆弧段以圆形方程(6)拟合.

设刚轮齿廓点(xi,yi),令y=f(x,tj),j=1,2,…,m.取精度为0.000 1,p(tj)满足式(7),各常数满足式(8).

将齿廓离散坐标点代入拟合公式,可得刚轮凸、凹圆弧段圆心坐标分别为Og1(0.139 1,0.332 5)和Og2(0.338 8,0.582 2);半径分别为r1=0.693 7、r2=0.759 9;公切线段分别为k=-7.840 1、b=28.507 7.设齿廓方程为F(x,y),在z方向离散可得刚轮齿面坐标点云如图5 所示.工件齿面上任意点法失N的分量分别为:

图5 谐波刚轮齿面坐标点云Fig.5 Harmonic rigid tooth surface coordinate point cloud

3 刚轮刮齿刀具几何参数计算

刮齿刀具与其他齿轮加工刀具类似,都具有切削刃和前后刀面等结构要素[11].刮齿刀具结构如图6所示.

图6 刮齿刀具结构图Fig.6 Picture of skiving cutter structure

3.1 前刀面数学模型

在刮齿加工中,刀具与工件之间存在轴交角,因此采用与端面一定角度的平面作为前刀面,使刮齿刀具两侧刃切削角度相近,减小刃形误差[12].

图7 为刮齿刀具前刀面坐标系.在图7 中,坐标系XYZ为前刀面坐标系,XaYaZa为辅助面坐标系,X2Y2Z2为刀具运动坐标系.前刀面法向量在坐标系XYZ中可表示为n(0,0,1),根据式(10)可得,在刀具运动坐标系中的前刀面法向量为n1(sinαcosβ,sinβ,cosβcosα).

图7 刮齿刀具前刀面坐标系Fig.7 Skiving cutter rake face coordinate system

式中:B1为前刀面向辅助面变换的矩阵;B2为辅助面向刀具运动坐标系变换的矩阵.

在X2Y2Z2坐标系中前刀面方程为:

3.2 共轭面数学模型

3.2.1 相对运动速度

刮齿加工坐标系如图8 所示.S1-O1X1Y1Z1为工件坐标系,S2-O2X2Y2Z2为刀具坐标系,S0-O0X0Y0Z0和SP-OPXPYPZP为参考坐标系,i、j、k和ip、jp、kp分别为坐标系S0和SP对应坐标轴的单位向量.加工运动时刀具以w2转动并沿z1轴负方向移动,工件以w1定轴转动,共轭面与刀具齿面在M点共轭.

图8 刮齿加工坐标系Fig.8 Machining coordinate system of gear skiving

S0和SP的位置关系为:

共轭点M在坐标系SP中满足式(15):

解得v12在SP中的分量为:

式中:β1和β2分别为工件和刀具螺旋角;n1和n2分别为工件和刀具齿数;m为模数.

式中:Mp1为S1向SP的变换矩阵.

3.2.2 共轭关系

共轭点在啮合运动时满足啮合原理[13].

将式(9)、式(16)代入式(21),可解得S1绕Zp转过的角度θ1.齿面在M点啮合时满足:

整理得共轭面坐标点为:

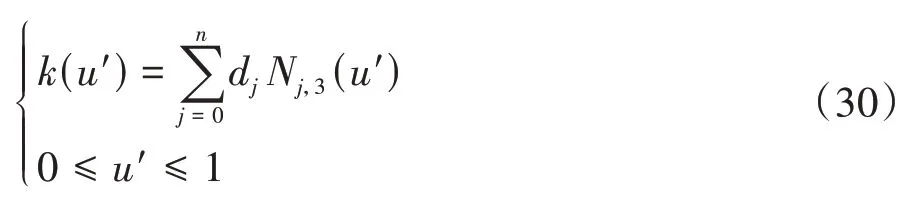

三次B 样条曲面(Non-Uniform Rational BSplines,NURBS)具有良好的局部性质[14-15].为便于切削刃的求解,将共轭面拟合,在其上选取K×L个型值点,设参数u方向为Fi,j.

根据自由端点条件(27)可求得u向控制点Vi,j,将其作为w方向的型值点,以同样的方法求出B 样条曲面控制点pi,j.当参数u和w扫过它的整个定义域时,等参数线描述成如图9所示拟合曲面.

图9 共轭面拟合点云Fig.9 The point cloud of conjugate surface fitting

B样条曲面拟合方程如式(28)所示.

3.3 主刃和主后刀面模型

共轭面经三次B样条曲面拟合,其中x2=P1(u,w)、y2=P2(u,w)、z2=P3(u,w).

前刀面方程为:

f(x2,y2,z2)=0

x2、y2和z2关系如式(13)所示.共轭面与前刀面交线方程为:

f(P1(u,w),P2(u,w),P3(u,w))=P(u,w)=0

本文采用牛顿迭代法逼近共轭面,拟合点云与等值线P(u,w)=0的距离,获得主切削刃.

将u、w均分为n份,拟合后的共轭面上每一个网格间距为Δu=Δw=1/n,矩形单元Δij的4 个顶点与前刀面交线方程对应函数值分别为P(ui,wj)、P(ui,wj+1)、P(ui+1,wj)、P(ui+1,wj+1).主切削刃的求取就是计算共轭面网格单元边与P(u,w)=0的交点,具体步骤如下:

1)将拟合后的共轭面点云代入交线方程并判断每个网格顶点的符号(大于0 记为“+”,否则记为“-”).

2)若共轭面网格单元的顶点符号相同,则与等值线P(u,v)=0无交点,否则转到3).

3)对于两端异号的单元边,采用牛顿迭代计算交点,对于单元边wj-wj+1,设P(ui+1,wj+1)为“-”,P(ui+1,wj)为“+”,交点(ut,wt)中ut=ui+1,wt利用牛顿迭代公式(11)求取.

令w1=wj、w2=wj+1,设置迭代精度ξ=0.001,迭代至wk+1-wk<ξ时wt=wk+1.求出对应的u、w值代入x2、y2和z2,可获得交点如图10所示.

图10 曲面求交示意图Fig.10 Schematic diagram of intersection

当刀具刃磨后,前刀面在刀具运动坐标系中沿Z2轴方向移动Δb,同时为保证工件全齿高,刀具工件中心距增大Δa,构成一个新的主刃,将所有主刃特征点拟合就构成主后刀面.

4 刮齿刀具数字化设计

以双圆弧谐波刚轮为例,设计刮齿刀具三维模型.工件参数为:模数m=0.5 mm,齿数z1=102,螺旋角β=0,转速n1=1 000 r∕min.刀具参数为:转速n2=1 522.4 r∕min,齿数z2=67,速度v=0.1 mm∕r.

刮齿刀具设计流程如图11 所示.参照3.1 节内容求得前刀面方程;根据工件参数按照3.2节内容建立齿面方程.设γ=5°,计算得到共轭面坐标点云,并用三次B 样条曲面拟合;根据3.3 节内容,设初始中心距a=8.75 mm,改变交点参数Δa=0.1 mm,Δb=2 mm,部分交点坐标数据如表3所示.利用式(30)拟合交点即得到切削刃.

表3 交点坐标数据Tab.3 Intersecting point coordinates data mm

图11 刮齿刀具设计流程图Fig.11 Design process of skiving cutter

将B样条曲线拟合后的切削刃点云导入CAD 软件中构建刮齿刀齿面,通过曲面缝合构建单齿模型,将单齿实体阵列获得刮齿刀具实体模型,如图12所示.

图12 刮齿刀具实体模型Fig.12 Solid model of skiving cutter

5 刮齿刀具齿廓误差分析

在《圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值》(GB∕T 10095.1—2008)中,将渐开线齿廓误差定义为实际齿廓偏离设计齿廓的量,该量在端平面内且垂直于渐开线齿廓的方向.区别于渐开线,双圆弧齿廓刀具齿廓偏差Δf可看作齿廓对应点在其半径方向与偏移齿廓的距离.图13 为齿廓误差示意图.图13(b)中刮齿刀具剖面Ⅰ-Ⅰ端面齿廓对应图13(a)中标准齿廓a,Ⅱ-Ⅱ端面齿廓对应标准齿廓b.齿廓b为齿廓a的变位齿廓,标准齿廓凸圆弧段点坐标为(x1,y1),对应齿廓b 上坐标(x2,y2),圆心Oa2对应坐标(xoa2,yoa2).以凸圆弧段为例,将齿廓b绕圆心Oa2逆时针旋转Δθ得到齿廓3.在双圆弧齿廓中忽略长度较小的公切线段,根据位置转换关系可知,对应弧长s的点齿廓偏差Δf如式(32)所示,其中Δθ可根据B1、B2和圆心Oa1的坐标求得.

图13 齿廓误差示意图Fig.13 Schematic diagram of tooth profile error

在实际齿廓中,由于前后角的存在,刮齿刀具切削刃上任意点对应端面齿廓变位量Δa不同,其关系如式(33)所示,其中Δl为弧长s对应点与齿廓顶点的垂直距离.将刀具刃磨参数代入齿廓误差计算公式,可得切削刃上任意点齿廓偏差如图14 所示.刮齿刀具侧刃齿廓偏差随弧长s的增大而增大,最大齿廓偏差约为3 μm.

图14 刮齿刀具齿廓偏差Fig.14 Skiving cutter tooth profile error

改变顶刃后角和前角,取侧刃最大误差值对应点计算前后角对齿廓最大误差的影响,如图15 所示.由图15 可知,最大误差随前后角增大而增大,在对应范围内,最大齿廓误差小于15 μm.在实际切削过程中,虽然较小的前角和后角能有效降低齿廓误差,但也会影响切削效率和刀具寿命.

图15 刮齿刀具不同前后角对应齿廓误差Fig.15 Skiving cutter tooth profile error corresponding to different front and back angles

6 结论

1)提出一种谐波齿轮新型加工方法,根据曲面展成原理,通过改变传统加工刀具切削刃与切削的作用位置,设计加工精度和效率更高的刮齿刀具加工谐波刚轮,优化了其加工工艺.

2)根据谐波传动特性求解并拟合刚轮齿廓;由啮合原理和刮齿刀结构特点构建坐标系,求解并拟合共轭面和前刀面模型;将前刀面与共轭面求交并拟合获取切削刃数据,导入CAD 软件建立刮齿刀具数学模型.

3)该双圆弧齿廓刮齿刀具设计及对应齿廓误差计算方法,具有一定的通用性,进一步完善了刮齿刀具设计理论,可为其他双圆弧齿廓齿轮加工刀具设计、误差分析及修形等提供参考.