成球过程中三相物料运动流场仿真

杨建兴 杨 斌 许灿啟 贾永杰

(1.西安近代化学研究所;2.西北大学化工学院)

球形发射药装药密度高、流散性好,可大幅提高弹药的体积能量密度, 一直是小口径枪、榴弹发射器及迫击炮等轻武器的主装发射药[1,2]。推进剂的球形药浇铸工艺中的双基球形药,制备工艺均采用内溶法成球工艺[3~5]。内溶法成球工艺是将硝化纤维素(或吸收药)、水、乙酸乙酯加入到成球釜内,通过搅拌浆叶的强力搅拌,物料被溶解成具有一定粘度的高分子溶液,随之被搅拌粉碎成细小的液滴,液滴与水不相溶,在表面张力的作用下,形成球形,再通过升温,使乙酸乙酯汽化脱溶,液滴脱溶变硬形成球形药粒[4~10]。 整个脱溶过程气(乙酸乙酯气体)液(水)颗粒(双基药粒)三相共存,是一个三相传质、传热的过程。

关于成球温度、成球时间、搅拌转速及溶剂比等对球形药质量的影响已经开展了大量试验研究,总结了相关规律[6~10],但关于成球釜内物料的气液固三相分布、运动流场方面的分析研究未见公开报道。 笔者采用数值模拟的方法进行了成球釜内物料的运动流场仿真,获取了整个成球釜内的流场信息,如相分布、流线分布、流场分布和三相之间的运动规律,对成球釜内物料运动状态的研究和成球釜的结构设计具有参考意义。

1 CFD 模型概述

1.1 成球釜内物料流场模拟假设条件

物料在搅拌器的带动下在成球釜内连续流动,球形药粒均匀分散在水中,热量从壁面通过水介质快速传递给药粒,使其升温,固相药粒中的乙酸乙酯不断汽化脱离药粒,通过成球釜上封头的排气口流出。 成球釜内料液的流动特性(如停留时间、混合效率及湍动强度等)直接决定了固相药粒脱溶效果。

成球釜运行中釜内气液颗粒三相共存,工质受热升温后固相药粒中所含的乙酸乙酯不断发生汽化脱溶过程。

为了简化计算,可以忽略汽化效应,以恒定密度药粒流入和流出成球釜过程中的运动轨迹、体积分数和温度分布为基准,分析成球釜内搅拌器的挡板作用。

1.2 计算模型的选择

选择双精度瞬态质量可传递欧拉多相流模型进行气液颗粒三相的模拟, 其中基本相为液相,工质为液态水;气相是乙酸乙酯蒸汽;颗粒相为双组分药粒,一半成分为乙酸乙酯,另一半成分为双基发射药,其中,乙酸乙酯为可挥发分组分,受热时会从颗粒相中挥发出来,转化为气态乙酸乙酯。 同时,为了更精确地分析搅拌器和壁面挡流板对流场的相互作用、颗粒相的沉积和分离情况,模拟采用了滑移网格模型(一种动态网格模型)来处理搅拌器的运动。

1.3 网格划分

模拟采用混合网格进行计算,包括搅拌器在内的动态网格部分采用多面体(足球结构)网格,如图1a、b 所示, 外围的静态网格部分采用六面体网格,如图1c 所示。

图1 网格划分

1.4 湍流模型

计算采用了各向异性的k-omega 湍流模型对流动的湍流现象进行模拟。 相比常用的各向同性k-epsilon 湍流模型,k-omega 模型中,湍流在各个方向的脉动不再是简单的各向完全正比于速度大小,它考虑了不同方向速度的影响和相互耦合作用,计算结果更为准确[11~15]。

1.5 计算方法与离散格式

计算采用了相间耦合的simple 方法对全场流动换热进行数值模拟。 时间格式采用一阶隐式格式;为了保证计算能够稳定顺利进行,运动方程、能量方程、组分方程和湍流方程都采用了低阶离散格式——一阶迎风格式;为了尽可能地捕捉液相和气相界面, 相体积格式采用了HRIC 离散格式,该格式能较好地捕捉气液界面,但是仍然不能捕捉到锐利的自由液面,由于计算模型的限制,这已经是在隐式多相流模型下最好的体积离散格式。

1.6 边界条件

边界条件见表1。

表1 边界条件

壁面温度设定为70 ℃, 搅拌器旋转速度设为300 r/min,方向为顺时针方向。 颗粒相平均粒径设为1 mm。

1.7 初始条件

对时间步长和计算时间进行选择。 欧拉多相流计算的收敛一直是个难题,网格选用六面体和多面体,尽量不选用四面体网格;时间步长不能太长,否则计算不仅难以收敛,甚至会得到不合理的计算结果。 笔者在计算中使用六面体和多面体网格, 时间步长控制在1/10000~5/10000 s 之间,以保证每个时间步长的计算能在20 次迭代之内收敛, 也就是说每1 s 工艺时间, 要进行2 000~10 000 次时间步长的迭代。 本次仿真使用了16个至强处理器进行并行计算,计算30 s 工艺时间。

1.8 计算稳定的判断

从前面的分析已经知道,进行全物理时间尺度的计算是不现实的,只能从假定的一个比较接近稳定状态的初场开始进行计算,然后监控成球釜内的动态流场的变化,当流场出现规律性变化时,认为流场基本达到稳定状态,然后在某个时刻停止计算,分析成球釜内的流场。

2 结果与讨论

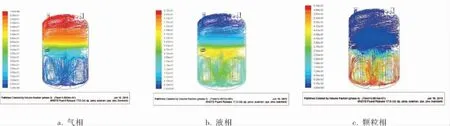

2.1 液相、气相、颗粒相的三相体积比分布

气相、液相、颗粒相的三相体积比分布云图分别如图2a、b、c 所示,在任意位置,三相体积比之和为1。

图2 三相体积比分布云图

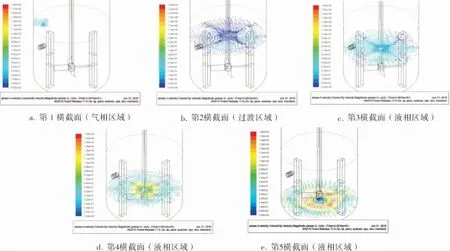

2.2 流线分布

成球釜内整体流线分布如图3 所示,在计算模型中产生纵截面, 让流线从这个纵截面出发,然后观察流线分布。

图3 成球釜内三相物料流线分布云图

结合三相体积比分布云图和流线分布云图可以看出,成球釜内大致可以分为以下3 个流动区域:

a. 第1 个流动区域位于成球釜的上部,主要是挥发出的气态乙酸乙酯聚集在一起,主要流动呈圆周绕行趋势,称之为气相区域;

b. 第2 个区域是气相区域和液相区域的界面附近,称之为过渡区域,该区域由于三相相互作用,流动具有一定的随机性;

c. 第3 个流动区域位于成球釜的下部,主要成分是液相和颗粒相的混合物,夹杂微量的被裹挟的气相物质, 该区域是笔者研究的主要区域,虽然是液相和颗粒相的混合物,但是呈现液态流动,在文中被称为液相区域(注意与液相区分),该区域流动复杂,但是规律性较强。

气相区域流线分布如图4 所示。 在计算模型中产生横截面1,让流线从横截面1 出发,然后观察流线分布。 横截面1 位于气相区域,绝大部分流线会持续在气相区域旋转;接触到液相和颗粒相后,流线跟随液相和颗粒相进入下半部,但数量较少,绝大部分流线碰到搅拌器终止;横截面1出发的流线显示气相与液相有轻微的相互作用,在液相上层会发生少量掺混。

图4 气相区域流线图

过渡区域流线分布如图5 所示。 在计算模型中产生横截面2,让流线从横截面2 出发,然后观察流线分布。 横截面2 位于气液界面相区域,部分流线会保持在气相区域流动,但是流线走向明显受到液相影响,只有部分进行圆周旋转,还有部分气相明显跟随液相变向而变向;剩余部分流线跟随液相和颗粒相进入下半部,相较于横截面1 出发的数量增加明显, 大部分流线碰到搅拌器终止;横截面2 出发的流线显示气相与液相有明显相互作用,在液相上层会发生明显掺混。

图5 过渡区域流线图

液相区域流线分布如图6 所示。 在计算模型中产生横截面3,让流线从横截面3 出发,然后观察流线分布。 横截面3 已经全部位于液相区域,只有小部分流线由于气液相互作用进入气相区域; 绝大部分流线都会在中心位置向下进入液相区域,在搅拌器的作用下,会产生两个明显的旋转运动:第1 个旋转运动沿周向进行,第2 个旋转运动是在离心力的作用下, 在成球釜下部沿径向向外甩出然后在壁面的作用下向上翻转,并且在挡流板的阻流下,在液相上部重新进入向下搅拌区域。

图6 液相区域流线图

2.3 流场分布

在计算模型中产生横截面,让流线从这个截面出发,然后观察流场分布。 图7 为成球釜5 个横截面流场图,分别为气相区域、过渡区域、液相区域的流场分布图。

图7 成球釜内物料流场分布

第1 横截面(气相区域)。 这个截面位于气相区域,除了液相和颗粒相掉落下来的位置,都没有颗粒相,也没有颗粒相速度,所以只在进口的下方有小块区域有颗粒相速度, 在重力的作用下,几乎垂直向下。

第2 横截面(过渡区域)。 这个截面位于气液界面区域,颗粒相浓度不大,可以清楚地看到挡流板强行改变了颗粒相的周向运动轨迹,使其向中心方向运动,以便向下沉积。

第3 横截面(液相区域)。 这个截面位于液相区域,可以清楚地看到挡流板强行改变了颗粒相的周向运动轨迹,使其向中心方向运动,以便向下沉积。

第4 横截面(液相区域)。 这个截面位于液相区域,可以清楚地看到挡流板强行改变了颗粒相的周向运动轨迹,使其向中心方向运动,以便向下沉积;而在周围,颗粒相则在径向轴向环流中向上翻滚。

第5 横截面(液相区域)。 这个截面位于液相区域,可以清楚地看到在中间区域,由于搅拌器的作用,颗粒相有力地向下沉积,同时具有较强的周向运动;而在周围,颗粒相则在径向轴向环流中向上翻滚。

3 结论

3.1 在成球釜气相区域,主要流动为气相呈圆周方向绕流。

3.2 在成球釜过渡区域,三相相互作用,在液相的表面及附近区域,液相和颗粒相由于受到壁面挡流板的阻流作用, 周向绕流会周期性地被破坏,产生向成球釜中心方向的流动,在中心处,由于密度差异和搅拌器的作用,颗粒相和液相都会形成旋涡向成球釜底部流动,并且颗粒相会发生分离和沉积, 同时少量气相被裹挟进入液相区域;这个区域的气相流动明显受液相和颗粒相影响,并不完全呈现周向绕流,而是会跟随液相和颗粒相向中心流动, 只有当气相继续向上升浮,才会逐渐完全形成周向绕流。

3.3 在成球釜液相区域,在中心处,液相和颗粒相会向下沉积,然后在搅拌器叶片区域,由于受搅拌器的搅拌作用会被甩向外围,同时还具有周向旋转的运动趋势;由于密度差异,被甩向外围的液相和颗粒相会发生明显的分离,然后在壁面和挡流板的作用下,液相和颗粒相会产生一个向径向-轴向面上的旋转运动, 然后在靠近中心位置再次沉积,形成循环流动。 所以,液相区域的流动就是径向-轴向平面上的旋转环在周向做旋转运动,旋转环首尾相连,形成螺旋线。 在搅拌器的底部,由于颗粒相的密度较大,明显形成一个颗粒相的沉积区域。 在搅拌器叶片的工作面和挡流板的背面会形成一个颗粒相体积比较小的区域,这个区域随着搅拌器的运动而运动。