基于EEMUA 159的常压储罐罐顶风险评估

张子健

(宁波市劳动安全技术服务有限公司)

常压储罐是石油、石化企业及港口物流最常用的储存设施之一,多用于储存易燃易爆有毒液体[1,2],因此保证储罐的安全运行显得尤 为重要。目前,我国通常采用基于风险的检验和全寿命周期完整性管理理念, 在保障储罐安全运行的同时,减少停工损失,降低废液废气对环境的污染,使经济效益与安全达到平衡[3,4]。常压储罐基于风险的检验主要依据的是GB/T 30578—2014 《常压储罐基于风险的检验及评价》 和API 581—2016《Risk-based Inspection Methodology》,然而两者只对罐壁和罐底的风险评估方法进行详细说明,计算结果分两个部件呈现, 检验策略相对独立,对于罐顶的风险评估并未提及[5],这就容易造成检验时对于罐顶的忽略。EEMUA 159给出一套针对常压储罐罐顶风险评估的打分模型,该方法可操作性强,已被DNV挪威船级社风险评估软件所采用。 在此,笔者以一台汽油储罐的罐顶风险评估为例,结合现场检验检测,给出罐顶基于风险评估的检验策略, 为今后开展罐顶的风险评估、检验检测和标准修订提供一定的技术支撑。

1 EEMUA 159风险评估原理

EEMUA 159 与GB/T 30578—2014 和API 581—2016略有不同。 GB/T 30578—2014和API 581—2016采用全定量进行风险计算, 对于商业性计算软件的依赖程度较高,尤其是涉及失效后果的计算,若未购买相关计算软件,计算会存在较大困难。 而EEMUA 159对于罐顶的风险评估,主要是采用打分赋值模型进行评估,对于计算软件的依赖性较低, 可随时采用打分方法进行评估,操作简单方便。

EEMUA 159关于罐顶的风险评估分为3个步骤:

a. 计算失效可能性的分数;

b. 计算失效后果的分数;

c. 罐顶风险评估。

1.1 失效可能性分数计算

失效可能性的大小主要从两个方面考虑,一是为防止或抑制罐顶板腐蚀而采取的措施,二是影响腐蚀过程的特征参数, 因此需对下列7个因子进行计算或赋值。

1.1.1 内部涂层因子(P1)

根据罐顶是否采用内部涂层或内衬,并考虑涂层质量后,对P1赋值:

a. 有内部涂层,且质量可靠,则P1=0;

b. 有内部涂层,但质量较差,则P1=1;

c. 无内部涂层,则P1=2。

1.1.2 外部涂层因子(P2)

根据罐顶是否采用外部涂层,并考虑涂层质量后,对P2赋值:

表1 蒸汽腐蚀强度表

介质组别分类详见EEMUA 159附录B, 在此不再赘述。

1.1.5 惰性系统覆盖因子(P5)

根据是否安装有惰性气体系统, 并结合P3的赋值情况,对P5赋值:

a. 有惰性气体系统,则P5=0;

b. 无惰性气体覆盖,且P3不大于1.0,则P5=0;

c. 无惰性气体覆盖,且P3大于1.0,则P5=1。

1.1.6 罐顶支撑结构因子(P6)

根据罐顶支撑结构的位置,P6分为P6-1和P6-2。当罐顶支撑结构位于罐顶板下方时,同时考虑缝隙腐蚀发生的可能性,对P6-1赋值:

a. 可能会发生缝隙腐蚀,则P6-1=2;

b. 缝隙腐蚀不太可能发生,则P6-1=0;

c. 罐顶为自支撑式或膜式,P6-1=0。

当罐顶支撑结构位于罐顶板上方时,同时考虑抽排水系统的应用情况,对P6-2赋值:

a. 排水点不足,容易发生积水,则P6-2=2;

b. 排水点充足,不容易发生积水,则P6-2=0;

c. 罐顶支承结构不位于罐顶板的顶部,则P6-2=0。

取P6-1和P6-2两者的较大值,作为P6的最终值。

1.1.7 层下腐蚀因子(P7)

根据保温情况, 考虑是否容易发生层下腐蚀,对P7赋值:

a. 保温层下腐蚀很可能发生,则P7=2;

b. 罐顶保温层状况良好,不太可能发生层下腐蚀,则P7=0;

c. 罐顶无保温,则P7=0。

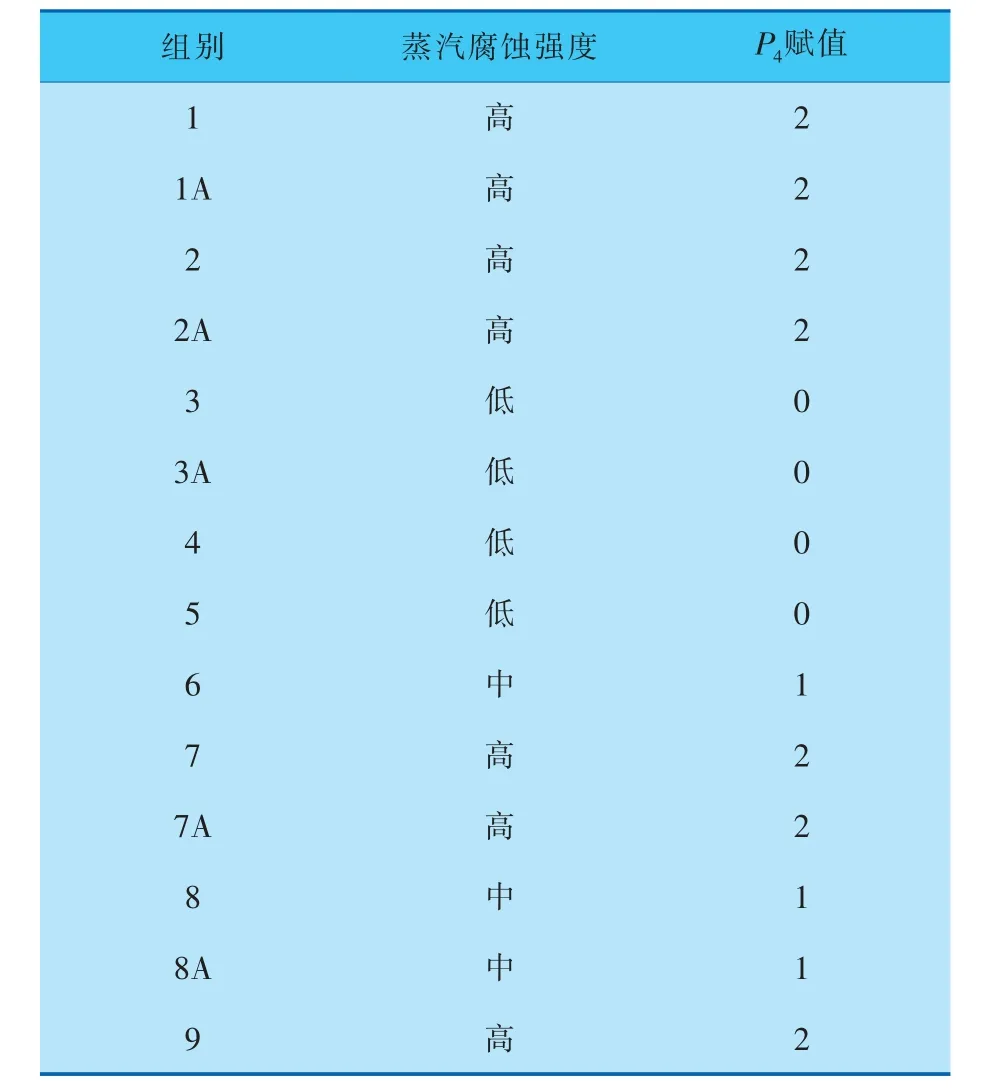

根据上述7个因子,计算失效可能性分数X:

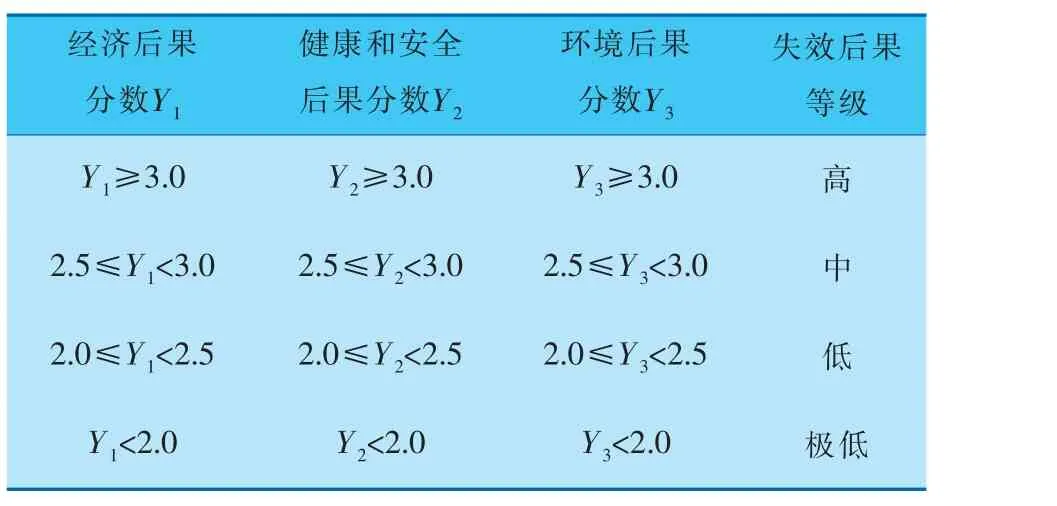

1.2 失效后果分数计算

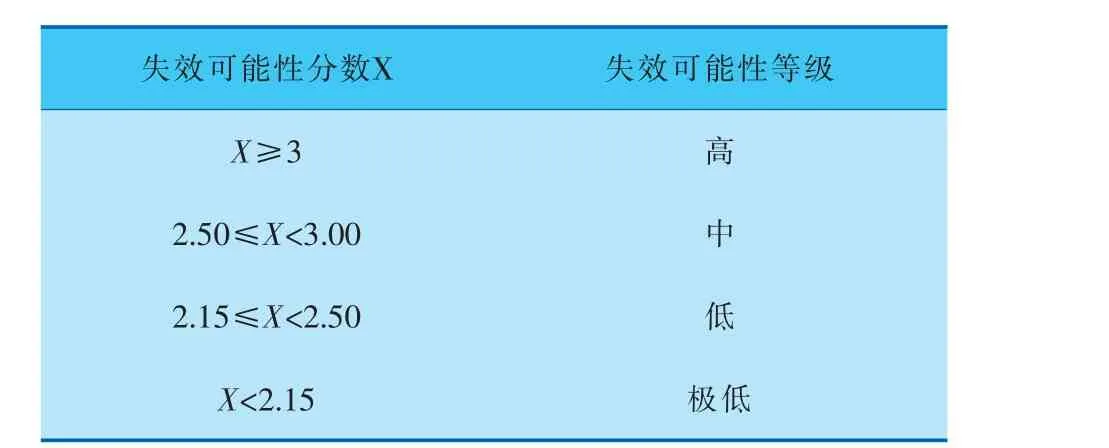

失效后果分数的计算主要从3个方面考虑:经济方面(C1~C3因子)、健康和安全方面(C4~C7因子)、环境方面(C8、C9因子)。

1.2.1 修理时间因子(C1)

根据是否需要修理以及修理所需时间, 对C1赋值:

a. 需要大规模维修,时间大于8个月,则C1=4;

b. 需要大规模维修,时间在3~8个月,则C1=3;

c. 需要进入内部,小规模维修,时间小于3个月,则C1=2;

d. 无需进入内部,小规模维修,维修时间没有限制,则C1=1。

1.2.2 修理费用因子(C2)

根据修理所需费用,对C2赋值:

a. 花费大于总成本的50%,则C2=4;

1.3 罐顶风险评估

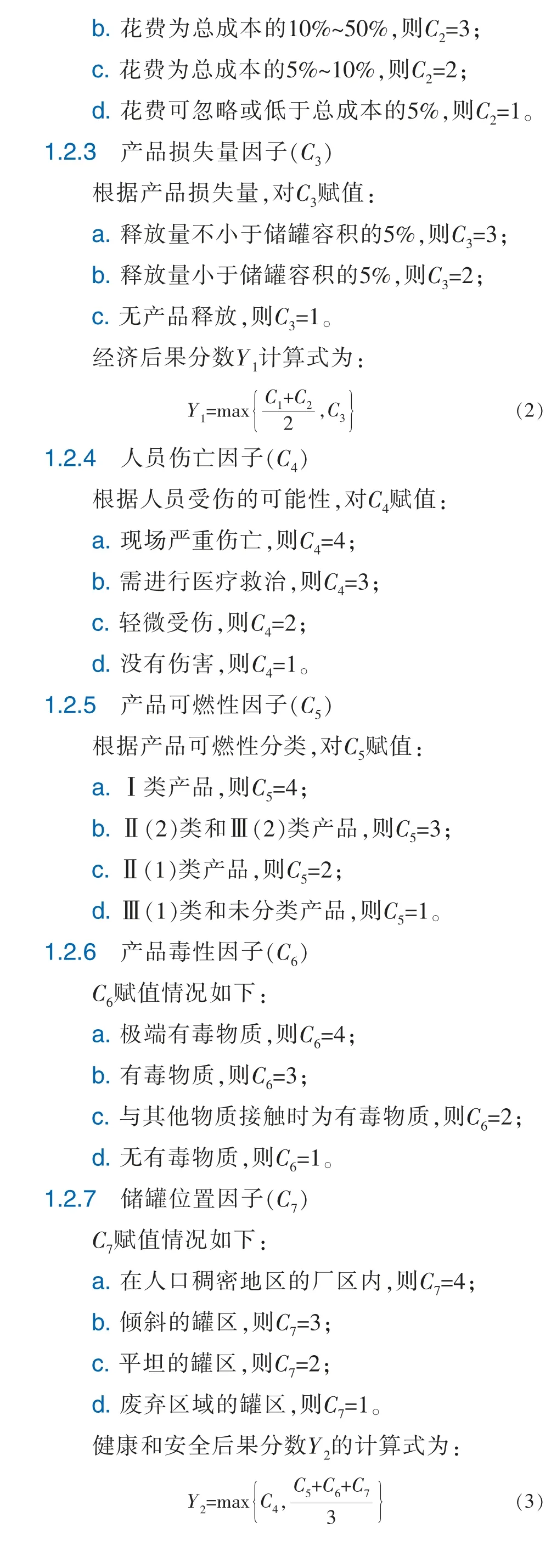

按表2确定失效可能性等级。

表2 失效可能性等级

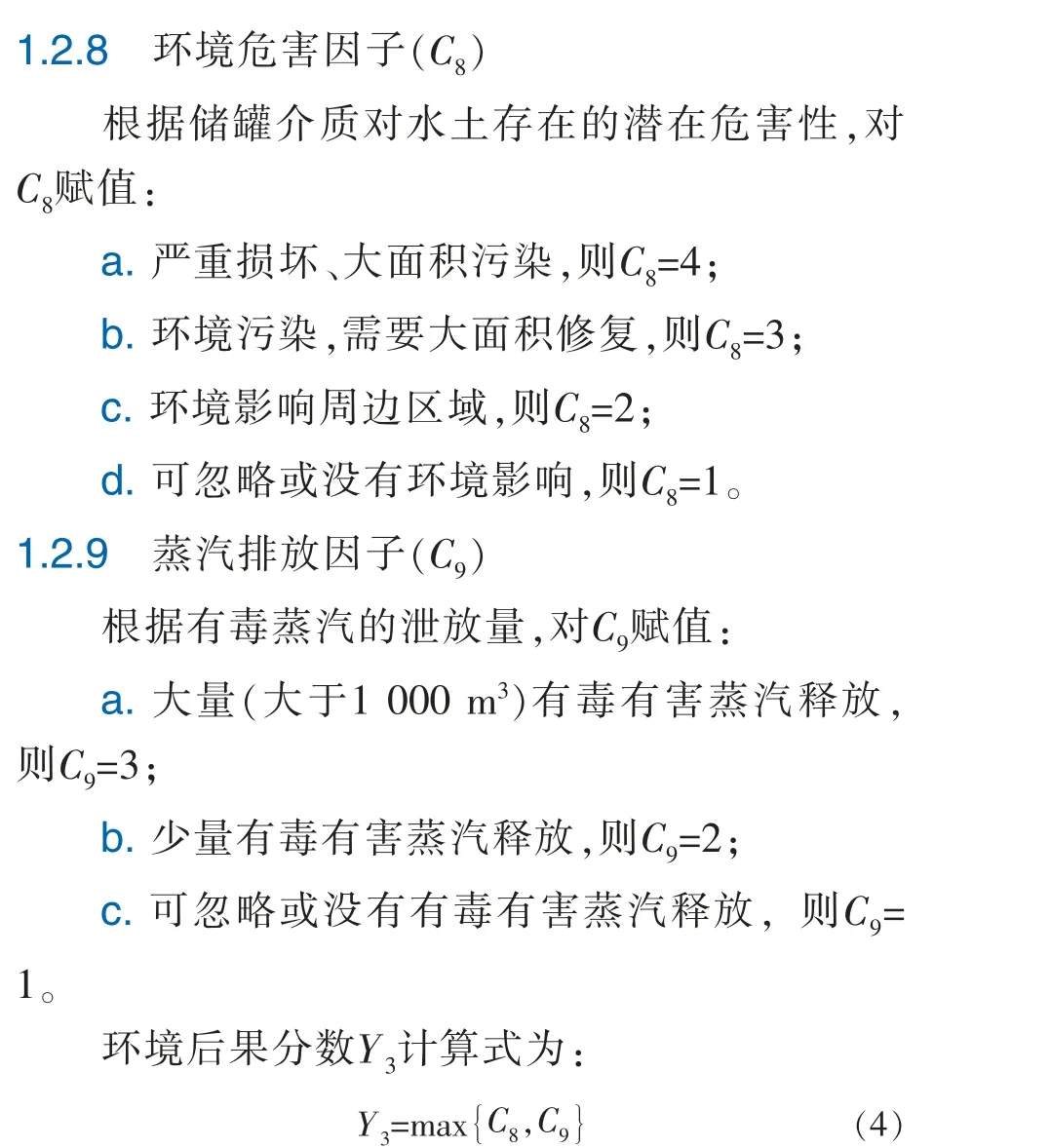

按表3确定失效后果等级。

表3 失效后果等级

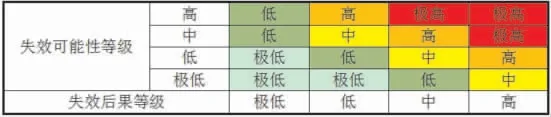

罐顶风险等级按图1所示的风险矩阵进行判断。

图1 罐顶风险矩阵图

2 EEMUA 159风险评估应用

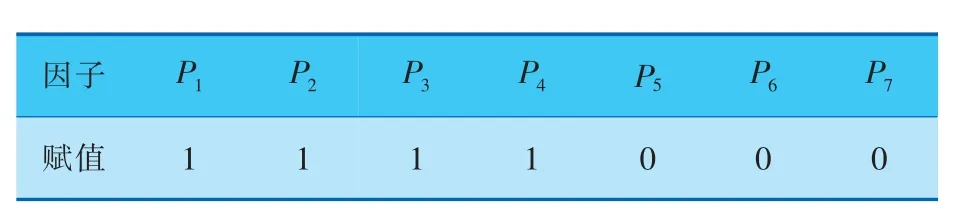

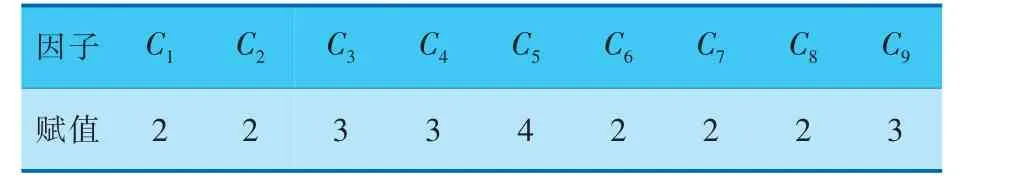

以某化工企业一台3 000 m3汽油储罐为例,采用EEMUA 159中的罐顶风险评估方法对其进行风险评估,采用挪威船级社DNV的Synergi Plant RBI Onshore 5.6软件(软件中罐顶评估计算方法依据的是EEMUA 159)进行计算。 罐顶评估需要搜集的数据包括储罐规格、储存介质、操作温度、罐顶材料等基本参数以及打分模型所需的信息。首先对失效可能性分数和失效后果分数赋值(表4、5)。

表4 失效可能性分数赋值结果

表5 失效后果分数赋值结果

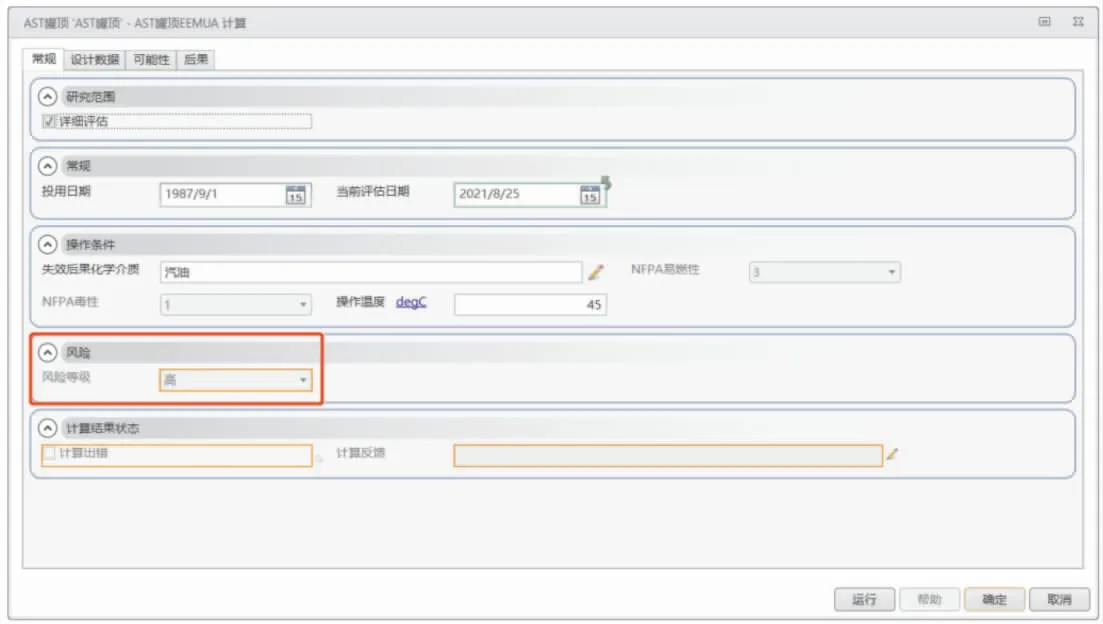

将风险评估所采集的数据和各因子赋值结果录入Synergi Plant RBI Onshore 5.6软件进行计算,结果如图2所示。 可以看出,汽油储罐的罐顶风险等级是高风险。

图2 某汽油储罐罐顶风险评估结果

3 现场检验检测策略

3.1 现场检验检测

为与罐顶风险评估结果相比对,在开罐检验检测时重点关注该汽油储罐的罐顶检验检测结果。罐顶的主要检验检测方法为:100%宏观检查+超声波测厚。 经宏观检查和超声波测厚发现,罐顶板实测最小厚度为2.2 mm,且宏观检查发现多处局部严重腐蚀减薄(图3)和穿孔缺陷(图4)。

图3 局部油漆脱落腐蚀减薄

图4 局部穿孔缺陷

结合现场检验检测和风险评估结果,并参考储罐的使用工况和所处地理环境,可以分析出罐顶腐蚀穿孔缺陷是由于大气腐蚀 (无隔热层)所造成的, 首先使用单位没有定期对油漆进行维护,导致罐顶碳钢长期暴露于临海高氯离子的大气中,其次该储罐位于换热冷凝器附近,长期湿度超过60%的潮湿工业大气进一步加剧了罐顶腐蚀,最后由于该汽油储罐建造年代较早,罐顶板公称厚度仅有4 mm,给腐蚀穿孔提供了一定的条件。

将现场检验检测结果和风险评估结果进行比对,可以看出罐顶风险等级是高风险,现场检测腐蚀较为严重,甚至存在穿孔,两者具有较高的吻合性,因此在制定储罐检验方案前,可采用EEMUA 159对罐顶进行风险评估,筛选出高风险等级的罐顶进行重点检验,中低风险罐顶适当降低检验比例,使检验检测资源和所需检测设备达到合理的平衡。

3.2 罐顶基于风险的检验策略

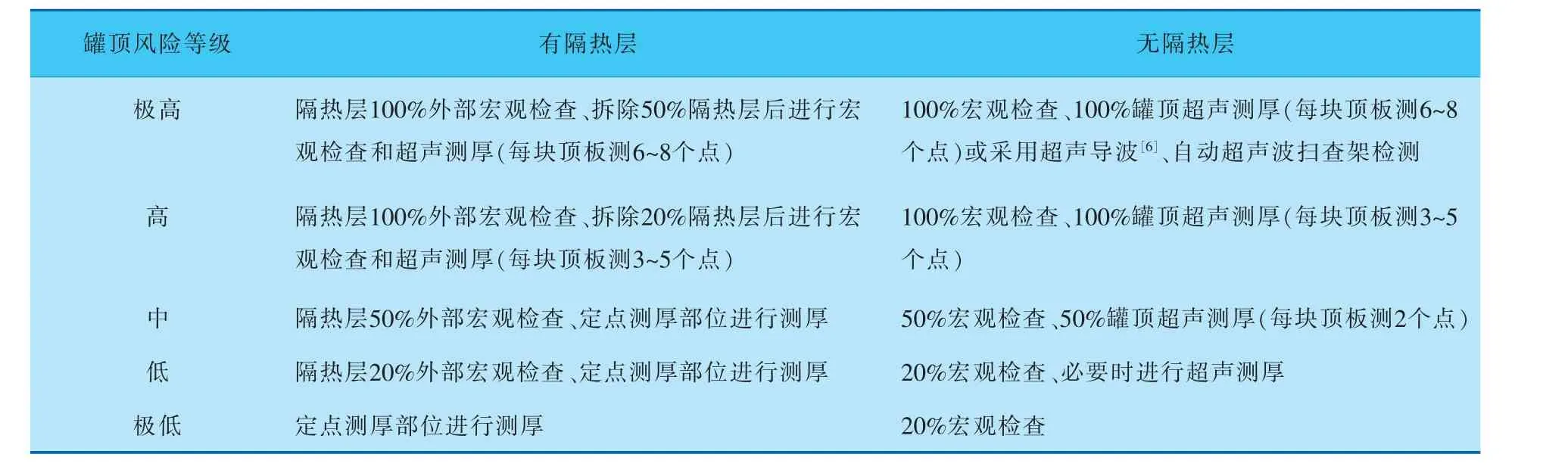

结 合EEMUA 159、GB/T 30578—2014、API 581—2016以及国内外储罐检验检测经验, 给出了罐顶基于风险的检验检测策略(表6)。 结合罐壁和罐底检验检测策略,将这3部分整合,即可构成整个储罐完整的检验检测策略。

表6 罐顶基于风险的检验检测策略

4 结束语

针对我国常压储罐罐顶风险评估和检验检测手段不完善这一问题, 提出了基于EEMUA 159的罐顶风险评估方法, 并给出了基于风险的检验策略。 同时对一台汽油储罐罐顶进行了风险评估和开罐检验检测, 验证了两者结果的吻合性,因此该方法值得推广应用,可为今后常压储罐检验策略的制定提供技术支持,并在今后我国常压储罐风险评估和检验检测标准修订时,提供一定的技术参考。