连铸轻压下过程极限压下量及工艺参数分析

秦 勤 王文智 张 升 臧 勇

1.北京科技大学机械工程学院,北京,1000832.北京科技大学顺德研究生院,佛山,520300

0 引言

在连铸生产中,轻压下技术是减少铸坯内部质量缺陷的有效手段之一,众多学者开始从不同方面对轻压下技术进行系统研究,比如对连铸产品质量的影响。在连铸过程中不可避免会产生偏析[1-2]、中心缩孔[3]、表面裂纹[4-5]以及内裂纹[6-7]等质量缺陷,而轻压下技术的合理应用则可以防止晶间富集偏析元素的钢液向铸坯中心横向流动,从而减少或消除铸坯中心疏松和偏析等缺陷,提高铸坯的工艺质量[8]。但铸坯压下效果与压下量、压下区间的选择和压下分配方案等工艺条件密切相关,若未能控制好压下工艺,则会有诱发铸坯产生内裂纹等缺陷的可能,对铸坯质量带来负面影响。

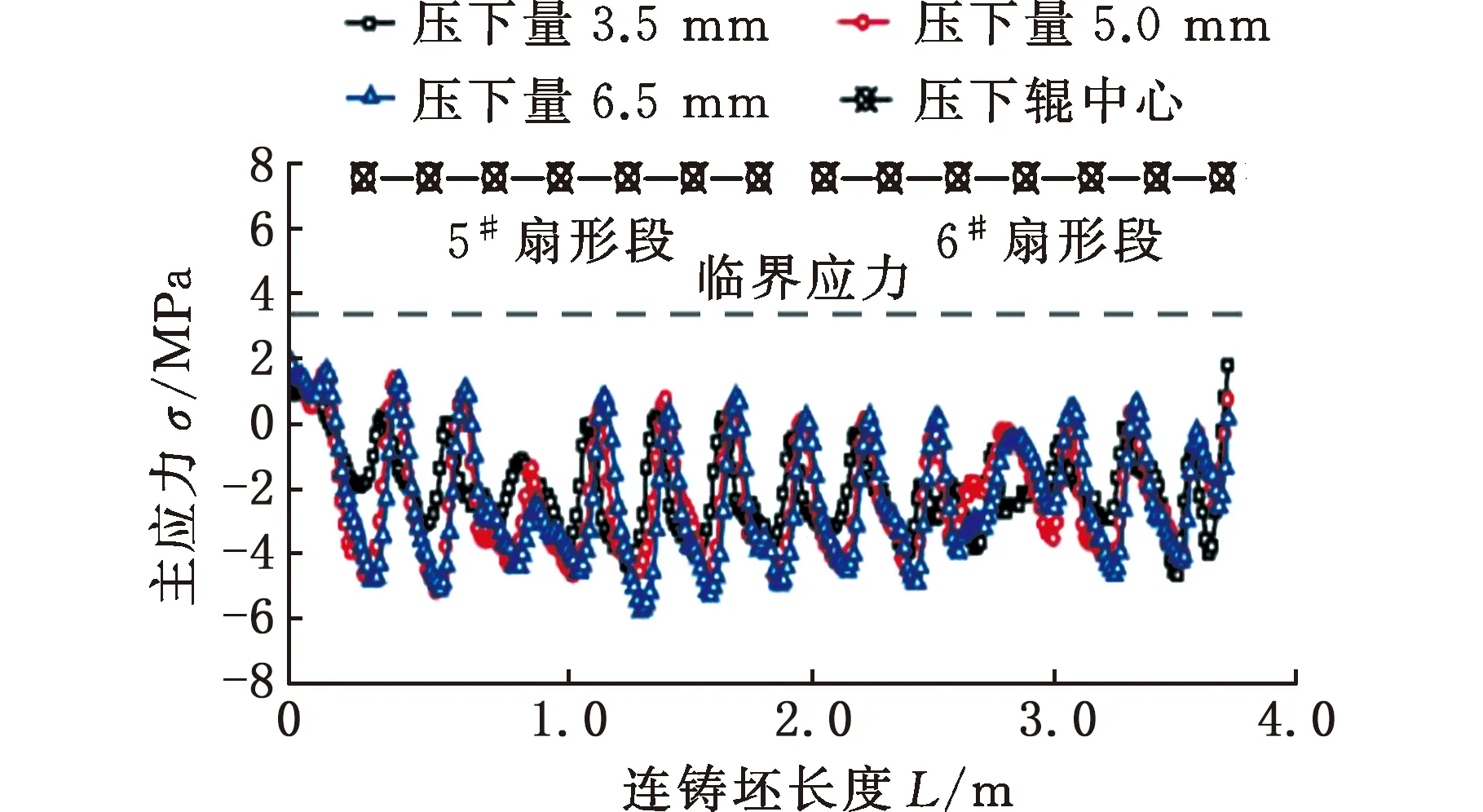

国内外学者对铸坯压下过程中的压下位置、压下分配和压下量等工艺参数进行了系统分析。关于压下位置的研究,LUO等[9]的研究表明,碳含量和冷却速度对轻压下区的选择都有影响;史学亮等[10]研究发现,拉速变化对压下区间的选择有影响,因此不同钢种和不同压下参数下的压下位置选择会有差异;李茂印等[11]研究发现,中心固相率由0.30 在保证连铸工艺质量的前提下,压下过程还要避免内裂纹的产生,内裂纹的形成不仅受连铸机设备、冷却条件和钢种等因素影响,还受工艺操作的影响[18],因此需要对铸坯的压下量和分配方式进行研究。日本八蟠制钢发现凸形辊压下采用6 mm压下量可获得中心质量良好的铸坯[19]。台湾中钢发现在中心固相率0.55~0.75区域的压下总量为4~5 mm[20]。罗传清等[21]建议在中心固相率0.55~0.95区域采用6 mm压下量进行压下。王少伟等[22]发现在扇形段9和10段分别压下2.9 mm、2.8 mm较为合理。ZHAO等[23]研究发现压下量与宽展量之比由2.0提高到4.4后压下效率显著提高,但该研究只针对凝固末端的合理压下量进行讨论,而未涉及其他扇形段中的压下量。LIU等[24]发现中心固相率为0.3~0.9时,轻压下量宜为12.2~4.0 mm。刘珂等[25]对凝固末端糊状区体积收缩进行分析后认为,中心固相率为0.7~0.3时,合理轻压下量应为2.95~4.65 mm,对铸坯体积收缩与压缩变形量进行分析来确定合理压下量的方法没有考虑是否会在压下过程中有产生裂纹缺陷的可能。ZONG等[26]研究发现最大拉应力出现在脆性温度区间的边界处,因此压下量对铸坯脆性温度区间力学性能的影响尤为重要。罗仁辉等[27]分析了压下量分配对铸坯各节点应力和应变的影响,发现均匀的压下量更有利于降低铸坯表面的应力。虽然许多学者对压下量及分配方式进行了研究,但系统地探究其对铸坯内部力学性能的影响研究较少,且多为局部位置的压下量调整,缺少连铸全程极限压下量的研究。由于压下区间的选择范围较大,铸坯在各区间上温度与坯壳厚度有所变化,可施加的最大压下量也会不同,故需要在铸坯不产生内裂纹的前提下对连铸全过程的极限压下量进行探究。确定极限压下量的范围和适宜的分配方式,就可以根据情况动态选择各个区间上的压下量大小,既能最大化减少偏析与疏松等内部缺陷,又能防止内裂纹的产生。 铸坯压下效果与合适的压下工艺密切相关,由于连铸生产工艺的复杂性和工艺参数的多样性,通过实验和生产线调试的方法对压下参数进行调试较为复杂且成本较高,故采用数值模拟的方法进行研究。许多学者采用有限元分析,建立了凝固传热[28]和热力耦合[29]等模型来研究连铸过程温度场变化及应力与变形行为演变规律。 本文通过建立连铸热力耦合模型,考虑铸坯的温度场变化与弹塑性变形,并施加合理的钢水静压力以尽可能真实准确地模拟连铸压下的全过程,对连铸重要压下工艺参数进行了研究。以A36钢连铸坯为研究对象,基于ABAQUS商业有限元软件建立铸坯三维压下模型,在临界应力与临界应变准则的基础上,探究连铸全程的极限压下量,并研究不同的压下区间和压下分配工艺参数对铸坯内部力学性能和极限压下量的影响,为连铸动态压下工艺的开发提供理论依据,以指导实际生产。 本文建立了在辊列中运动的三维热力耦合有限元模型,首先根据材料的物性参数建立凝固传热模型,获得铸坯的温度场分布和凝固末端位置,然后根据铸坯的温度场数据和力学性能参数,建立热力耦合模型,并合理施加钢水静压力,最后结合内裂纹判定准则分析铸坯的极限压下量范围和不同的工艺参数下的应力应变分布及变形演变历程。具体研究思路如图1所示。 图1 研究思路Fig.1 Research idea 连铸机模型采用湘潭钢铁厂5号直弧形板坯连铸机,如图2所示。整个连铸机包括seg0~seg12扇形段,其中seg0为弯曲段,seg1~6为弧形段,seg7、8为连续矫直段,seg9~12为水平段。其主要技术参数见表1。 图2 连铸机辊列图Fig.2 Roll layout of continuous caster 表1 湘钢5号板坯连铸机的主要技术参数 为了探究不同压下工艺参数对铸坯内部力学行为的影响,根据所研究的连铸机实际生产规格建立了铸坯在辊列中运动的热力耦合有限元模型,如图3所示。其中,铸坯材料为A36钢,其化学成分见表2。考虑到铸坯左右部分的传热和边界条件具有对称性,使用1/2铸坯建立压下模型,铸坯尺寸为862 mm×226 mm×1100 mm,使用C3D8R八节点线性六面体减缩积分单元,铸辊半径R分别为75 mm、115 mm、125 mm和150 mm,共188个,拉速为1.15 m/min。 图3 铸坯凝固变形三维几何模型和凝固末端压下模型Fig.3 Three-dimensional geometric model of solidification deformation of casting billet and end solidification press-down model 表2 A36钢的化学成分(质量分数) 由于铸坯左右部分传热和边界条件具有对称性,故建立1/2铸坯模型,对三维铸坯模型宽面中部施加对称约束,作用于整个连铸过程中。在三维铸坯模型的外表面和解析刚性铸辊之间建立法向硬接触、切向罚函数法摩擦的接触关系。闫小林[30]研究表明热坯滚动摩擦因数为0.3,铸辊在热坯上的滚动摩擦因数受铸坯表面情况的影响,根据从动辊所用轴承类型摩擦因数设置为0.001,驱动辊摩擦因数设置为0.3。各驱动辊分别绕其中心轴旋转,在铸坯动态过程中对每个驱动辊施加角速度为0.2174 rad/s,并约束从动辊的全部自由度与驱动辊在U1和U2方向上的自由度。在预定义场部分导入铸坯凝固过程的温度场计算结果来模拟铸坯在拉坯运行过程中的实时温度变化的影响。钢水静压力的施加方法是通过计算铸坯单元以拉坯速度运行时每一时刻到结晶器弯月面的垂直距离h,由此得到坯壳单元在每一时刻所受钢水静压力的大小,利用温度分析时得到的坯壳厚度数据选取铸坯固液交界面,对固液交界面处的单元表面施加均布压应力,实现了钢水静压力的实时变化,更符合实际情况。 1.2.1临界应力应变判据的确定 为了判断铸坯凝固前沿是否产生内裂纹,采用临界应力应变准则作为判断标准。为了获得钢种的临界应力,采用文献[31]中临界应力与碳含量的关系,如图4所示。当研究对象为A36、碳质量分数为0.157%时,该钢种在凝固末端所能承受的临界应力为3.3 MPa。根据文献[32]中临界应变与碳含量的关系,如图5所示,该钢种的临界应变为2.5%。 图4 临界应力与碳含量的关系Fig.4 Relationship between critical stress and carbon content 图5 临界应变与碳含量的关系Fig.5 Relationship between critical strain and carbon content 图6 试样应力应变曲线Fig.6 Stress strain curves of specimen 试样应力应变随温度变化情况如图6所示。在1460 ℃温度下,当应变为2.88%、应力为3.72 MPa时,铸坯试样出现断裂,据断口形貌可判断为脆性断裂,所以该钢种的铸坯在凝固末端压下的临界应变为2.88%左右,临界应力为3.72 MPa左右。随着温度的降低,断面收缩率迅速增大,试样已具有良好的塑性,在应变为4%、应力在7 MPa范围内,铸坯试样不会出现断裂。因此在连铸过程中,为避免出现内裂纹,出铸机前铸坯温度应避开温度脆性区间,并且在凝固末端压下过程中,铸坯凝固前沿的应变不应大于2.88%,应力不应大于3.72 MPa。综上可得,铸坯的临界应力为3.72 MPa,临界应变为2.88%。 1.2.2高温脆性区间的确定 铸坯的内裂纹多产生于凝固前沿处,需要确定其具体的位置。有学者把铸坯的固液两相区分为液相补充区和高温脆性区,液相不渗透温度和零塑性温度的区间范围即为高温脆性区间的温度范围。根据文献[33],零塑性温度对应的固相率大约是0.99,液相不渗透温度对应的固相率大约是0.9,零强度温度对应的固相率大约是0.75。 采用Gleeble-3500热力模拟试验机进行高温拉伸测试,获得了钢种在不同测试温度下的热力塑性曲线、零强度温度和零塑性温度等高温力学性能参数。试验取样的位置、所用设备及试样断口形貌如图7所示。试样采用标准热拉伸圆柱状试样,尺寸为φ10 mm×120 mm。根据试验,当温度达到1460 ℃时,据断口形貌可判断为脆性断裂,故将1460 ℃作为A36钢种的零塑性温度;当温度达到1485 ℃时,试样的抗拉强度极限接近0,故将1485 ℃作为A36钢种的零强度温度。 图7 试验取样位置、设备及结果Fig.7 Test sampling location, equipment and result 根据测得A36钢的零强度温度和零塑性温度(分别为1485 ℃和1460 ℃),采用文献[33-34]的固相率公式计算零强度和零塑性温度对应的固相率如下: (1) Ω=α[1-exp(-1/α)]-0.5exp(-1/(2α)) (2) (3) 零强度和零塑性温度对应的固相率分别为0.99和0.75,与前文理论概述吻合。将液相不渗透温度对应的固相率代入回归公式中,计算得到液相不渗透温度为1468 ℃。因此,A36钢的高温脆性区间为1460~1468 ℃,分析铸坯此位置在不同工况下的应力与变形情况。 提取铸坯宽面中心和窄面中心节点在整个连铸过程中沿铸流方向的温度变化曲线,并与工厂生产现场相应位置测量的温度数据进行对比,如图8所示。仿真温度与测试温度基本一致,温度误差最大值为20 ℃,最大相对误差在5%以内。 (a)铸坯宽面中心节点 (b)铸坯窄面中心节点图8 铸坯温度实测与仿真结果对比Fig.8 Comparison between measured and simulated results of billet temperature 模拟了扇形段5、6两段铸坯凝固前沿位置处的应力变化,压下量为5 mm。由图9可知,铸坯凝固前沿处的应力值出现周期性变化,当铸坯位于压下辊之间时,由于钢水静压力的作用,铸坯凝固前沿受到拉应力,应力值为正值。当铸坯位于压下辊下方位置时,由于辊子的压下作用,凝固前沿受到压应力,应力值为负值,故铸坯在前进过程中应力呈现周期性波动变化。根据临界应力判据,当应力最大值不超过临界应力值时,铸坯不会产生内裂纹,因此在扇形段第5、6两段实施5 mm的压下量时不会有内裂纹产生。 (a)本文结果 (b)文献[31]结果图9 凝固前沿的应力值对比Fig.9 Comparison of stress values at the solidification front 运用上述压下模型对连铸过程进行模拟可以得到凝固前沿位置在不同区段的应力和应变变化情况,选取不同的压下量方案进行研究,结合临界应力应变准则进行力学性能分析,得到压下过程的极限压下量,进而探究压下区间及分配方式的选取对铸坯内部力学性能和极限压下量的影响。 压下量要完全补偿压下区间内钢液在凝固过程中的体积收缩量才能防止富集溶质钢液的流动,压下量必须满足3个要求:①能够补偿压下区间内的凝固收缩,减少中心偏析和中心疏松;②避免铸坯产生内裂纹;③压下时产生的反作用力要在铸机扇形段许可载荷范围内。首先讨论连铸凝固末端压下,本模型保证压下区间和压下分配不变,对4种不同压下量的应力应变、窄面鼓肚和宽面间隙进行了对比,探究凝固末端的极限压下量。压下方案分为4种,方案1~4的压下区间均为水平段的第8、9和10段,压下量分别为3 mm、6 mm、9 mm和12 mm,均匀分配压下量。 提取铸坯高温脆性区内关键点内的应力最大值,如图10所示。统计铸坯不同区间的应力最大值可以看到,随着压下总量的增加,铸坯高温脆性区应力最大值增大。方案1压下3 mm时主应力最大值出现在水平第9段,为2.41 MPa;方案2压下6 mm时主应力最大值出现在水平第10段,为3.28 MPa;方案3压下9 mm时主应力最大值出现在水平第10段,为6.09 MPa;方案4压下12 mm时主应力最大值出现在水平第10段,为6.70 MPa。压下3 mm和6 mm时,铸坯主应力最大值未超过其临界应力3.72 MPa,铸坯不会出现内裂纹缺陷;而压下9 mm和12 mm时,铸坯主应力最大值远超过临界应力值,容易产生内裂纹,压下量应小于9 mm。 图10 不同压下总量下的应力最大值Fig.10 Maximum stress of different total reduction 铸坯高温脆性区的压下应变值如图11所示。压下应变值在不同的压下区段内呈现范围式波动,随着压下总量的增加,铸坯高温脆性区压下应变最大值增大。4种方案的应变最大值分别为1.58%、1.75%、5.27%和8.21%,最大应变值出现在水平第10段,不同压下量对铸坯高温脆性区的应变影响很大。压下3 mm和6 mm时,铸坯的应变最大值未超过其临界应变2.88%,铸坯不会出现内裂纹缺陷;而压下总量超过9 mm,应变最大值远超过临界值,因此应将压下总量控制在9 mm以内。 图11 不同压下总量下的应变Fig.11 Strain of different total reduction 图12 不同压下总量下的窄面鼓肚Fig.12 Narrow bulge size of different total reduction 图13 不同压下总量下的角部应变Fig.13 Corner strain of different total reduction 铸坯在压下过程中窄面会发生鼓肚变形,对铸坯力学性能产生影响,提取铸坯不同压下量的窄面鼓肚变形量如图12所示。铸坯每进入一个压下区段,窄面鼓肚变形量会增大,整体呈现增长趋势。压下3 mm和6 mm时,铸坯在完成压下前后窄面鼓肚变形量变化不大,增量保持在2 mm以下;压下9 mm和12 mm时,压下之后的窄面鼓肚变形量较之前增量更大,分别增加了4.1 mm和6.4 mm,在控制窄面鼓肚方面,压下量控制在6 mm以下较好。铸坯的角部应变随压下过程的进行呈现阶梯式增加,不同压下总量下的角部应变如图13所示。角部应变随着压下总量的增加而增加,方案1压下时角部应变在三个压下区间内分别为0.3%、1.2%和2%,方案2角部应变分别为0.5%、3.3%和5.5%;方案3角部应变分别为1.5%、5.5%和8.7%;方案4角部应变分别为2.5%、7.5%和11.5%,其中方案3和4在第9段的角部应变就已经超过了方案1和2的角部应变最大值,考虑到控制角部应变方面,压下总量不宜过大。 将不同压下量的应变值进行线性拟合,如图14所示,铸坯在水平段上临界应变值为2.88%时的压下量为其极限压下量6.96 mm。考虑到控制窄面鼓肚变形和角部应变以及合理分配压下量的情况下,较为适宜的压下量为6 mm。 图14 不同压下总量下的最大应变值Fig.14 Maximum strain of different total reduction 铸坯在各区间的温度不同,坯壳厚度逐渐增加,因此抵抗变形和压下的能力会有差别,不同区间的极限压下量亦会有所不同。在研究凝固末端区间的极限压下量的情况下,进一步探究连铸从弧形段到水平段全过程的极限压下量范围。选取弧形段第一区段seg1,分析压下量为0、3 mm、4 mm和5 mm四种不同情况下的铸坯应变变化,如图15所示。随着压下过程的进行,铸坯应变值总体呈增大趋势,在经过压下辊时应变值会有突变,此时应变容易超过临界应变值从而产生内裂纹。无压下时应变最大值为0.82%,压下3 mm、4 mm和5 mm时应变最大值分别为2.28%、2.97%和3.29%。在压下后期应变范围波动很大,将不同压下量的应变值进行线性拟合可得,临界应变为2.88%时的铸坯压下量为其seg1区段的极限压下量(大小为3.87 mm)。 故事发生在溪西大陆,这里有着八个不同的种族:天族、人族、精灵族、洛克人族、矮人族、虫族、兽族及圣族。人族女孩安洁西在一场战争后被人误会,遭到各族通缉,于是踏上了一条证明自己清白的冒险之路,机缘巧合之下,结识了会说话的神秘白狗小九、懦弱但善良的虫族小弱、知恩图报的兽族雷狼,还有英俊智慧的圣族王子冯斯伦。险象环生的冒险之路,就此展开…… 图15 seg1段不同压下量下的应变Fig.15 Strain of segment1 with different reduction 铸坯在弧形段seg1区段的极限压下量为3.87 mm,水平区段为6.96 mm。随着连铸过程的进行,坯壳厚度逐渐增加,极限压下量逐渐增大,seg1~seg10段的极限压下量范围是3.87~6.96 mm。 压下区间是动态压下技术的重要参数之一,对于压下区间目前没有一个定值,一般企业都是根据实验修正后取得最佳值,该值与钢的成分、铸坯断面及生产设备都有关。本节保证上述合理压下量和压下分配不变,选取水平末端压下区间为研究对象,通过改变不同的压下区间,得到压下区间的变化对铸坯内部力学性能的影响,其中不同压下区间的压下方案见表3。 表3 不同压下区间的压下方案 铸坯的压下区间分别是第8、9、10和11段,选取上节得到的适宜压下量6 mm。提取铸坯高温脆性区内关键点的应力最大值,如图16所示。虽然总压下量相同且未超过极限压下量,但是不同压下区间的主应力变化范围差距较大,无压下时铸坯的主应力最大值为1.99 MPa,方案1的主应力最大值为3.08 MPa,方案2为2.97 MPa,方案3为4.96 MPa。方案1和方案2压下量平均分布在3个区间内,其主应力最大值大小相近,均未超过临界应力值3.72 MPa,而方案3压下量平均分布在两个区间内,其主应力最大值大于前两种方案,且超过了临界应力值。 图16 不同压下区间的应变与应力最大值Fig.16 Strain and maximum stress of different reduction zone 无压下时铸坯的应变最大值为1.71%,方案1~3的应变最大值分别为1.75%、1.76%和2.53%。方案1和方案2应变最大值大小相近,远小于临界应变值2.88%,方案3应变最大值接近临界值,且比方案1大44.57%,采用方案3的压下方案可减小铸坯此区段的极限压下量。 铸坯不同压下区间的窄面鼓肚变形量如图17所示。无压下时铸坯的窄面鼓肚变形量会随着时间不断减小,有压下时方案1的变形量最小,每个压下区段的变形增量也最小,方案3的变形量最大,变形量最大值比方案1大1.3 mm。 图17 不同压下区间的窄面鼓肚Fig.17 Narrow bulge size of different reduction zone 在压下量相同的情况下,若压下区段较后,则坯壳较厚,变形抗力大,压下困难;减少压下区段的方案会减小铸坯的极限压下量,因为压下区段少,每段分配的压下量会增加,使得铸坯压下时变形抗力增大,高温脆性区所受应力应变增大,应力最大值4.96 MPa超过了临界值。因此在凝固末端适宜的压下区间为第8~10段。 从上节可以看出,不同的压下分配会对铸坯的压下结果产生影响,本节保证压下区间和压下量不变,通过改变不同的压下分配(均布压下量,大压下量分别置于压下区域前中后位置)时对铸坯内部力学性能的影响,探究压下量的适宜分配方式,其中,不同压下分配的压下方案见表4。 表4 不同压下分配的压下方案 采用6 mm的压下方案,选取压下区间为第8、9、10段。提取铸坯高温脆性区内关键点的主应力最大值和应变最大值见表5。关于主应力最大值,方案1压下时为3.28 MPa,方案2为4.41 MPa,方案3为5.04 MPa,方案4为5.04 MPa,方案5为4.64 MPa,方案6为4.72 MPa。采用平均分配压下量的方案时主应力最大值最小,未超过其临界应力值,而不均匀的分配方案主应力最大值较均匀分配的方案有所增大,且超过了临界应力值。在应变方面可以看到,方案1均匀分配方案的应变最大值为1.75%,是所有方案中最小的,其他不均匀分配的最大应变值均超过了临界应变值,会减小铸坯的极限压下量。铸坯不同压下分配的窄面鼓肚变形量如图18所示。方案1和方案2的鼓肚变形量最大值比其他方案小,方案4与方案6由于首段压下量分配太大,从开始压下便保持在很高的数值,会影响铸坯的压下质量。 表5 不同压下分配的应力应变最值 图18 不同压下分配的窄面鼓肚Fig.18 Narrow bulge size of different reduction distribution 在压下量相同的情况下,均匀分配压下量的方案使铸坯在压下过程中所受应力应变缓慢增加,变形抗力较小,未超过内裂纹生成的临界应力应变值,压下效果最好。非均匀分配压下量的方案使铸坯在大压下量区段产生应变突变和较大的鼓肚变形,应力应变的变化范围大,若超过临界应力应变值,则会有产生裂纹的可能性。因此采用均布压下方式有利于改善压下质量。 将弧形段第一区段seg1设置相同分配方式的压下方案,探究上述压下分配方案在整个连铸过程中的适用性,压下方案见表6。 表6 seg1区段不同压下分配的压下方案 采用3 mm压下量,选取压下区间为弧形段seg1区段。提取铸坯高温脆性区内关键点的应变值,如图19所示。由应变值的峰值区可以看到,方案1均匀分配方案的应变最大值为2.28%,是所有方案中最小的。方案2和方案3由于前段压下量较小,其应变值增长缓慢,在较大压下量区段应变值大幅增加,其中方案3应变最大值为2.42%,是所有方案中最大的。由此可见在seg1区段采用不同的压下分配方案,铸坯应变的变化趋势与水平段压下区间相同。 图19 seg1段不同压下分配的应变Fig.19 Strain of segment1 with different reduction distribution 均匀分配压下量的方案相比其他方案,铸坯的应变变化较为平缓,应变最大值最小,压下效果最好,非均匀分配压下量会使铸坯应变值增大,进而减小铸坯在此区间的极限压下量,因此,将压下量均匀分配到压下区间的分配方式最为合理。 (1)在保证压下区间和压下分配不变的情况下,对比了3 mm、6 mm、9 mm和12 mm的压下总量方案以探究凝固末端的极限压下量,发现铸坯高温脆性区的应力应变值在不同区段内呈现周期性波动变化,随着压下总量的增加,压下应力应变最大值增大。铸坯从弧形段seg1区段到水平段seg10区段全过程的极限压下量范围是3.87~6.96 mm。 (2)根据压下量的研究结果,选取末端压下量6 mm,对比了三种不同压下区间方案对铸坯压下结果的影响,发现若压下区段较为靠后,则生成的坯壳较厚,变形抗力较大,压下困难;若压下区段较少,会使铸坯压下时所受应力应变增大,应变最大值比多区段大44.57%,窄面鼓肚也明显大于多区段压下。压下区段较后或较少都会减小铸坯的极限压下量,在水平区段适宜的压下区段是第8~10段。 (3)在保证压下区间和压下量不变的情况下,对比了不同压下分配对铸坯压下结果的影响,并选取seg1段进行验证,发现非均匀分配压下量的方案由于存在较大压下量的区段,因此会产生较大的应力应变,应力均超过4 MPa,也会使铸坯的窄面鼓肚变形增大。平均分配压下量的方案,铸坯的应力应变值和窄面鼓肚变形值在几种方案中最小,压下效果最好,适宜的压下分配是将压下总量平均分配给不同的压下区段。1 分析模型

1.1 铸坯压下模型的建立

1.2 铸坯内裂纹判定标准的确定

1.3 模型验证

2 铸坯极限压下量分析及工艺参数影响

2.1 连铸过程的极限压下量

2.2 不同压下区间对压下结果的影响

2.3 不同压下分配对压下结果的影响

3 结论