低品位超细萤石粉制氟化氢安全技术要点

李 晶,李 信

(湖南中蓝新材料科技有限公司,湖南 郴州 424202)

氟化氢是氟化工的基础原材料,是各类含氟产品的关键原料。目前常用回转反应炉工艺生产氟化氢,一般以氟化钙含量为97%、粒度为0.15 mm左右的常规萤石粉为原料。随着萤石资源的不断开采,高品位优质萤石粉越来越少,而成分复杂的伴生萤石得到越来越多的使用。目前大量的萤石粉是低品位超细萤石粉,其氟化钙含量仅为90%~93%,粒度仅为0.025~0.044 mm,使用此类低品位超细萤石粉替代常规萤石粉是行业发展趋势。因品位降低和粒度小,生产过程中易导致堵塞、腐蚀等安全风险,对低品位超细萤石粉制氟化氢过程中存在的安全风险及其防范措施进行研究显得尤为重要[1]。

1 低品位超细萤石粉制氟化氢工艺安全影响因素分析

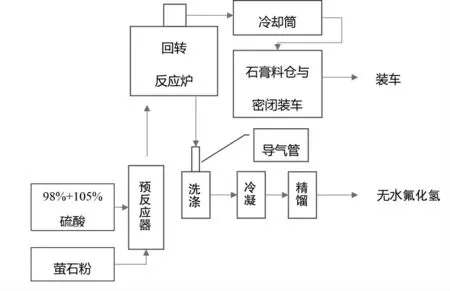

回转反应炉法生产氟化氢的工艺过程为:将干燥后的萤石粉和98%硫酸、105%发烟硫酸混合液按配比送入回转反应炉内进行反应,反应后的含氟化氢气体进入洗涤塔,除去大部分硫酸、水分和粉尘,再进入冷凝器进行冷凝,冷凝液进入精馏塔提纯,制得无水氟化氢成品。回转反应炉排出的炉渣为副产品氟石膏。工艺流程见图1。

图1 氟化氢生产简要工艺流程

回转反应炉法生产无水氟化氢工艺为负压系统,萤石和硫酸反应过程中大量的细微粉尘被带到整个系统,导致整个系统易发生堵塞;萤石品味低,萤石中杂质如碳酸钙等含量偏高,与硫酸反应生成大量的水,引起设备腐蚀等问题。回转反应炉工艺存在的主要风险及难点如下:

(1)超细萤石粉反流堵塞硫酸进料管道:回转反应炉法采用的是萤石粉与浓硫酸在预反应器内提前反应,萤石和硫酸的混合物采用挤压的方式从预反应器进入回转反应炉。由于预反应器的结构特点,当萤石粉在挤压,且硫酸进料短暂停止时,萤石粉会挤压进入硫酸进料管道造成硫酸进料管道结块堵塞。

(2)超细粉进入后续的净化系统淤积堵塞造成系统负压难以维持:由于超细萤石粉粒度为常规萤石粉的一半,将会有大量的细微萤石粉尘随氟化氢气体抽吸进入洗涤系统,细微粉尘在由回转反应炉进入洗涤系统过程中,在连接的导气管管道(箱)处沉降和洗涤塔的填料处吸附会快速淤积堵塞。

(3)杂质产生的水分加剧设备腐蚀:由于低品位萤石粉中含有大量的氧化物,在反应过程中会产生更多的水分,加剧对系统的腐蚀。水分主要对反应、洗涤、冷凝、精馏等设备造成腐蚀,氟化氢冷凝器、精馏蒸发器管板腐蚀尤为突出。

(4)回转炉石膏尾渣排放过程扬尘过大:反应完成后排出来的石膏尾渣粒径小、温度高、分子能量高,比较活跃,排放过程逸出后容易飞扬在空气中。

以上常见问题,造成停车及检维修的概率提升,增加了人员接触氟化氢、硫酸等危险化学品的风险频次,直接影响生产、检修过程人员的安全和职业健康。

2 安全风险防范技术要点

2.1 超细粉反流堵塞硫酸管道的防控

在浓硫酸进料短暂停止或减缓时,萤石粉由于受挤压会反流进入硫酸管道,结块堵塞管道,可以采用机械式疏通装置定时疏通硫酸管道,避免管道堵塞。日常操作过程中,严格控制回转反应炉负压,避免预反应器中反应产生压力泄压不及时,将萤石粉反冲进入硫酸下料管,造成堵塞加重。

若进料管堵塞,必须先停止进料。由于堵塞后管道内的余酸不能顺利流通,在清理过程中必须穿戴好化学防护服,可以考虑在进料管上增加排放口,用于堵塞时将管道内的余酸尽可能地排尽。

2.2 超细粉进入后洗涤系统造成堵塞失效防控

针对超细粉随回转反应炉产生的氟化氢气体进入洗涤塔,导致反应炉炉头导气管管道(箱)堵塞情形,可以在反应炉内气体进入洗涤系统的导气管道中增加定时旋转的输送螺旋,将管道内的物料转入反应器中。另外,对洗涤塔进行浇灌,洗涤塔内增加填料进行吸附,填料务必规整摆放;浇灌量应根据具体氟化氢气量进行核定,防止浇灌量过大影响反应炉负压,造成气体泄漏,控制过程宜逐级加大浇灌量以确保将填料中的粉尘冲洗下来,延长洗涤塔的使用周期[2]。

洗涤塔填料堵塞后,需要对填料进行清理,清理前需要对洗涤塔进行工艺处理,将塔内残余的酸液清洗置换干净,防止清理过程中残余的酸液对人体造成伤害。清理过程中需要全程穿戴好化学防护服和防毒面具,避免可能残留的介质对人体的伤害。

2.3 杂质产生水分加剧设备腐蚀的防控

低品位萤石粉中含有大量的氧化物,在反应过程中会产生更多的水分加剧对系统的腐蚀,需要密切关注洗涤系统回流液的水分,水分控制在不超过20%。每班对水分进行取样分析,也可增设水分在线监测系统,根据分析结果及时调整配比,将水分控制在工艺参数范围内。针对易腐蚀的部位进行定期测壁厚,计算腐蚀速率,根据腐蚀速率推算设备的使用周期,到期及时更换,避免设备、管道腐蚀减薄穿孔,介质泄漏对周边设备、环境、人员造成伤害。

反应过程中会生成水分,反应原料中硫酸偏多或者偏少,都会加剧对反应炉筒体的腐蚀,在生产过程中需要采集反应后的尾渣,分析萤石粉组分和反应尾渣中的酸含量和水分,根据分析结果及时调整原料配比,降低对反应炉筒体的腐蚀。同时需要定期对反应炉的筒体进行测厚,计算腐蚀速率,根据腐蚀情况,对反应炉筒体进行适时修复,避免筒体穿孔[3]。

氟化氢气体进入冷凝、精馏系统,对冷凝器、蒸发器管板的腐蚀防控:冷凝器主要预防杂质在管板逐步积累而引发的腐蚀,气相进料口方向宜采用有利于杂质被冲洗出的形式,保障杂质及时排出,预防管板腐蚀。蒸发器管板腐蚀可通过控制液位,同时将蒸发器中的重组分定期排送出去,降低重组分对蒸发器的腐蚀。应建立在线pH监测系统及联锁停车系统,及时检测蒸发器管层蒸汽冷凝水的pH,通过pH 判断是否出现穿孔;若pH 呈现酸性,将触发控制系统报警,及时联锁停止生产,避免穿孔后泄漏的危害扩大。

2.4 反应炉石膏尾渣排放粉尘防控

反应完成后排出石膏尾渣,可以通过冷却筒对石膏尾渣进行降温冷却后,再输送至密闭料仓静置冷却,同时卸料装车过程再辅助收尘系统并密闭装车,可以有效控制粉尘逸出的风险;收尘系统的管线需要定期清理,确保管线畅通,收尘效果良好。

2.5 特殊作业的安全防控

氟化氢生产设备伴随的强腐蚀性,极易造成设备腐蚀等情形出现,增加了设备设施的检维修工作,伴随较多动火、盲板抽堵等特殊作业,须严格遵守《危险化学品企业特殊作业安全规范》(GB 30871—2014)的要求,提升作业全过程约束力以确保安全措施落实到位。基于管控特殊作业风险的原则,需加强特殊作业过程中风险辨识,制定专门的安全风险分析及其确认步骤,确保对作业过程风险识别到位,严格执行特殊作业审批、许可制度。

2.6 氟化氢对人体危害的防控

氟化氢具有毒性和腐蚀性,对呼吸道黏膜及皮肤有强烈刺激和腐蚀作用。操作人员必须经过专门培训,严格遵守操作规程,熟练掌握操作技能,具备应急处置知识。作业现场应设置氟化氢有毒气体检测报警仪。操作人员应穿化学防护服,戴耐酸碱手套,佩戴自吸过滤式防毒面具。宜采用隔离式、机械化、自动化操作[4]。

氟化氢接触人体后,氢离子对人体组织有局部腐蚀及脱水作用;同时氟离子具有组织穿透力,与体内的钙或镁结合成不溶性的盐类,导致血中钙及镁降低,进而产生低血钙、低血镁、心律不整、抽搐、死亡。另外,氢氟酸也可促使钾离子移出细胞外,产生高血钾及心律不整。故即使只是一小滴氟化氢也可能导致非常严重的并发症,氢氟酸灼伤治疗关键是迅速彻底冲洗,及时送医,中和治疗,清创,及时补钙,预防感染[5]。

3 结语

在低品位超细萤石粉制无水氟化氢过程中,需针对超细粉及其杂质堵塞管道、后净化系统造成堵塞失效、杂质产生水分加剧设备腐蚀等采取工程技术措施进行防控,同时加强特殊作业管控,加强员工个体防护及应急处置,保障装置稳定运行。