轴向循环载荷下加筋板极限承载性能分析

崔虎威,丁启印

重庆交通大学 航运与船舶工程学院,重庆 400074

0 引 言

船体梁的总纵强度是船体结构安全最重要的保障,随着极限强度理念在船舶结构设计领域的逐步应用,船体结构设计不仅需要确定结构的尺寸,而且还需要准确评估其极限强度。长期以来,船体结构极限强度评估主要是基于一次性破坏的静力极限强度评估理念。最早进行船体梁极限强度评估的是Caldwell,其于1965 年发表了一篇关于船体梁极限强度计算的论文[1],标志着船体梁静力极限强度评估理念进入客观研究的实质性阶段。目前,基于该理念开展的研究工作已非常成熟,并已进入实用阶段。自2006 年4 月起,对油船、散货船进行的极限强度评估已由国际船级社协会纳入共同结构规范[2-3]的强制性要求中,随后,国际标准组织[4]、国际海事协会[5-6]等又相继纳入了船体梁极限强度评估条款。以上评估条款均是以一次性破坏的静力极限强度评估理念为基础。

客观上讲,伴随着波浪载荷的循环往复,船体梁所受到的总纵弯矩及其变形也是循环往复的。由于静力极限强度准则不能考虑循环载荷的影响,部分学者认为基于循环载荷视角的船体结构累积塑性破坏或安定性破坏极限强度理念更符合船体结构极限强度失效机理。文献[7]和文献[8]相继提出要重视循环载荷下船体结构因累积塑性而导致破坏的问题。人们总是从灾难和对失败的反思中得到启发,例如日本一艘大型运输船“尾道丸”号因遭遇恶劣的风浪及砰击致使该船的船体在危险剖面处折断,基于此,日本众多知名学者又重新提出了船体结构累积塑性破坏问题[9]。国内学者黄震球等[10-12]最早提出了开展循环载荷下船体结构累积塑性破坏研究的重要性,认为累积塑性破坏准则是静力极限强度准则的一个发展方向,应该成为今后船舶总强度研究的一个重要方面。近年来,有关循环载荷下船体结构的累积塑性破坏极限强度研究已初见成效。Cui 等[13-17]就循环载荷下船体结构的塑性累积破坏极限强度问题开展了研究。循环载荷下船体梁的安定性破坏极限强度问题,和Caldwell[1]的静力极限强度问题是同一时期被提出的。首先将循环载荷下的船体结构弹性安定状态引入船体梁极限强度研究的是Jones[18],其研究表明,当考虑循环载荷下船体结构的弹性安定效应时,船体梁的垂向弯矩承载能力总是小于或是不超过船体梁的静力一次性极限强度值,进而Jones 认为,相比Caldwell[1]的船体梁一次性静力极限强度评估理念,安定性破坏极限强度评估理念更应该成为船体梁极限强度评估的基础。Gannon 等[19]采用非线性有限元研究了安定效应对T 型船体加筋板焊接残余应力的影响,发现因安定效应而导致极限强度增加的潜力取决于加筋板自身的失效模式。Zhang 等[20]将循环弯矩下船体梁的安定破坏作为评估和保障船舶总纵强度的重要方面,采用增量有限元方法计算了循环弯矩下船体梁的弹性临界安定弯矩值。

以上有关船体结构累积塑性和安定性破坏极限强度理念的研究非常有益于船体结构的极限强度高精度评估,但却不够充分和深入,还有待于后续工作的持续开展。目前,在所有船体梁极限强度评估方法中,最具代表性的是非线性有限元法和逐步崩溃Smith 法[21],针对这2 种评估方法的系统的介绍可参见文献[22]。在基于非线性有限元方法的船体结构静力极限强度评估中,出于将船体结构材料的强化潜力作为极限强度评估结果的安全裕度的考虑,船体结构的材料本构关系普遍采用理想弹塑性模型,即忽略材料的塑性强化影响。而Smith 法的基本特点则是将船体梁横剖面划分为一系列由带板-加强筋组成的结构单元。在该方法中,每个单元的平均应力-应变关系在船体梁逐步崩溃极限强度计算前需预先给定,其核心是寻求合适的结构单元平均应力-应变关系。船体加筋板作为船体梁的基本构件,其在轴向载荷下的极限承载性能决定了船体梁整体的极限弯矩强度。本文区别于传统的静力极限强度评估理念,将着眼于循环载荷下船体加筋板的承载性能问题,以Smith 法所依赖的加筋板格单元的平均应力-应变关系为分析对象,针对一块加筋板讨论在不同评估理念或载荷模式下,船体加筋板的非线性有限元分析材料模型选择对其极限强度、塑性变形分布等极限承载性能的影响。

1 有限元模型

1.1 模型尺寸与边界条件

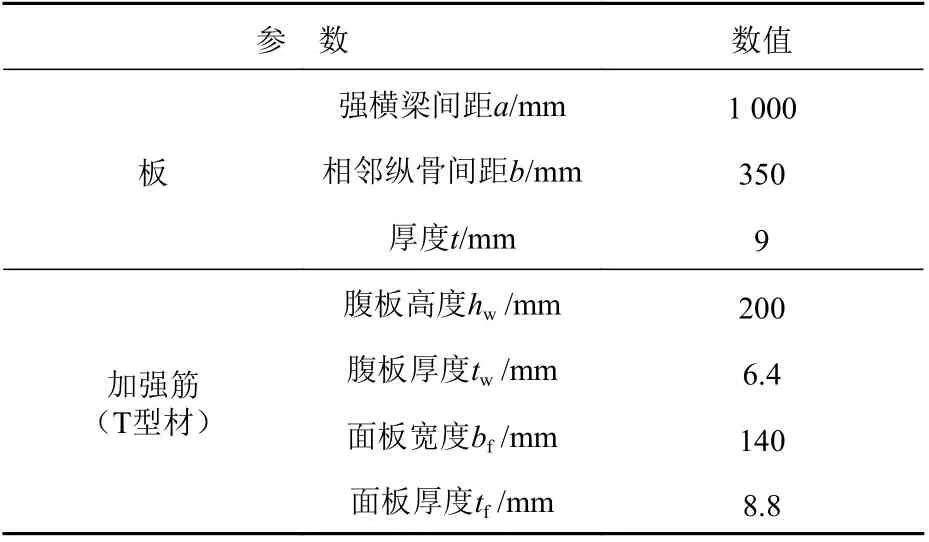

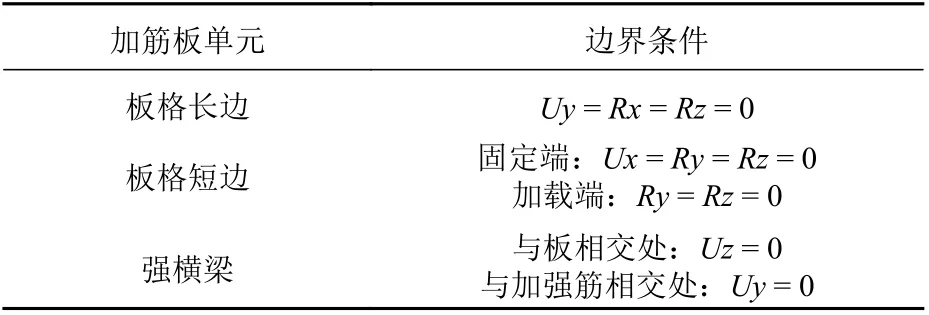

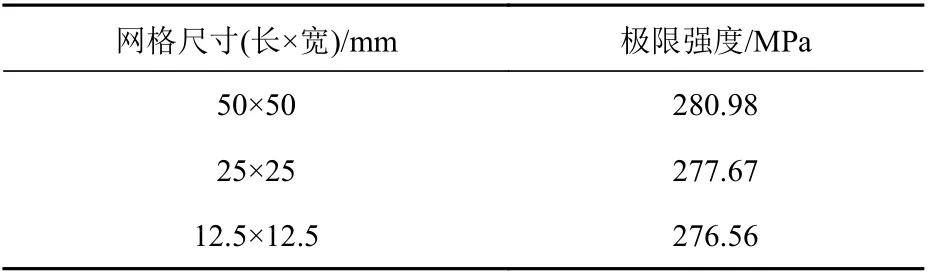

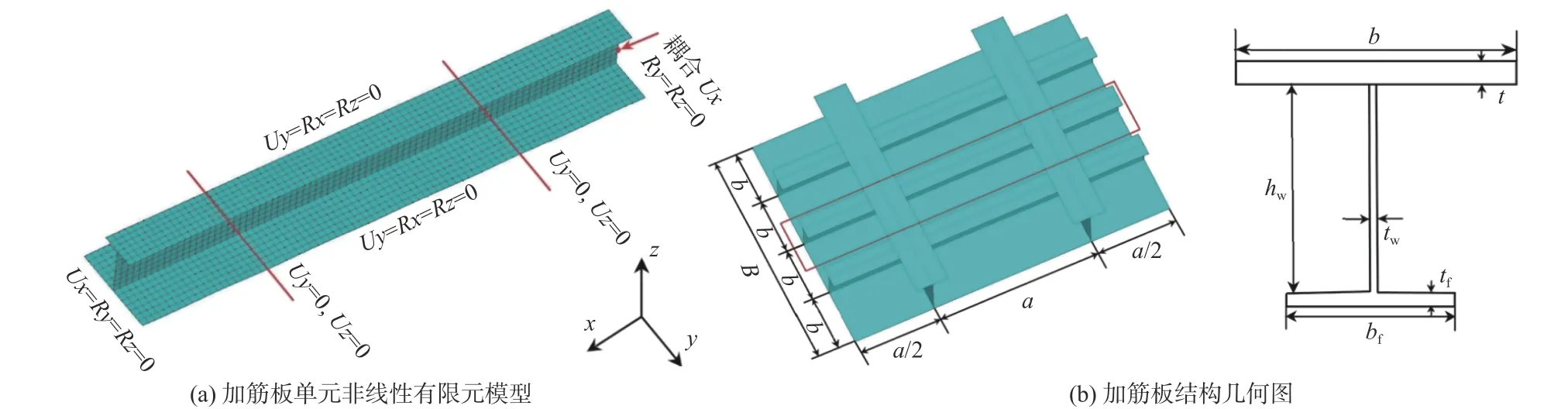

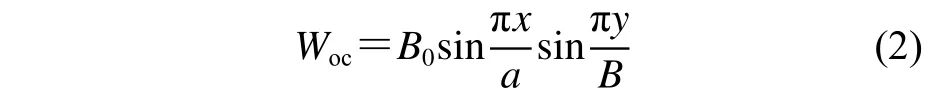

采用单弯-双跨模型并考虑强横梁构件的影响,其中强横梁构件不实际建出,通过自由度约束来代替,单跨长度1 000 mm。边界条件采用文献[23]中对加筋板所取的边界条件,即一端约束加载方向的位移,另一端加载,加载端的横截面节点耦合加载方向的位移。在循环载荷有限元数值模拟中,采用位移控制对主节点施加强迫位移,提取的主节点支反力及位移可换算成加筋板的平均应力-应变曲线。加筋板的几何尺寸及边界条件分别如表1 和表2 所示。表2 中,U表示位移,R表示转动,x指板长度方向,y指板宽度方向,z指加强筋高度方向。采用ANSYS 中的Shell 181 单元对结构进行离散,非线性有限元模型与加筋板结构的几何图如图1 所示。表3 给出了单次压缩下不同网格尺寸加筋板非线性有限元极限强度计算结果,为保证计算精度并兼顾计算效率,本文采用 25 mm×25 mm的单元尺寸。

表1 加筋板单元模型尺寸Table 1 Model size of stiffened plates

表2 加筋板单元边界条件Table 2 Boundary conditions of stiffened plates

表3 不同网格尺寸加筋板单元极限强度数值计算结果Table 3 Numerical calculation results of ultimate strength of stiffened plates with different grid sizes

图1 加筋板单元及加筋板结构示意图Fig. 1 Schematic diagram of stiffened plate unit and stiffened plate structure

1.2 初始缺陷

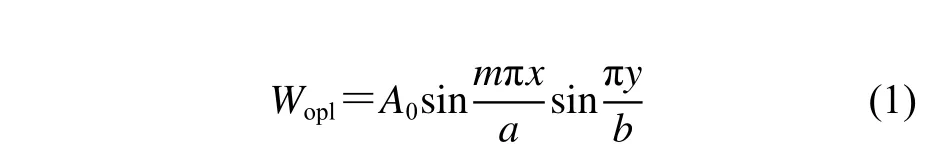

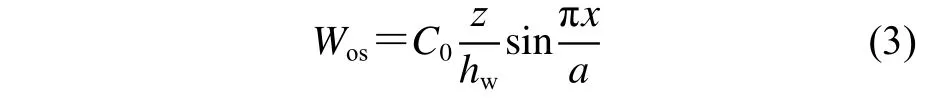

由于焊接过程中的冷热不均,船体结构在制造完工后有可能存在初始缺陷,这主要由两方面构成:一是船体结构件在焊接加工制造中产生的焊接残余应力;二是焊接初始挠度。考虑到循环载荷下焊接残余应力可以在一定程度上得到释放,故本文忽略焊接残余应力,只考虑初始挠度。本文加筋板的初始挠度由以下3 个部分组成。

1) 板的初始挠度Wopl:

2) 加强筋的梁柱形初始挠度Woc:

3) 加强筋的侧倾初始挠度Wos:

式中:B为加筋板宽度;A0,B0,C0为3 种初始变形的幅值;m为x方向初始挠度的半波数。取平均级别的初始挠度幅值,A0=0.1β2t,B0=C0=0.001 5a,其中β为柔度系数,β=(b/t),σY为屈服强度,E为弹性模量。本文在ANSYS 中以APDL 方式将初始挠度施加到非线性有限元模型中。

2 材料本构关系与载荷工况

钢质材料的本构关系,也即材料属性对非线性有限元数值模拟具有重要影响,尤其是因塑性变形而导致的材料强化需要细致考虑。在现行的传统一次性破坏静力极限强度理念下,普遍采用理想弹塑性本构关系来对船体结构极限强度进行评估,所获得的结果因忽略了材料的塑性强化影响而偏于保守,因此可将材料的塑性强化特性作为结构安全的裕度。另外,若将结构置于有较大塑性变形出现的循环载荷视角下,那么就需首先确定循环载荷下材料的塑性强化。本文针对不同的载荷工况,将分别选用理想弹塑性、各向同性强化及考虑反向加载鲍辛格效应[24]的Chaboche材料本构关系。Chaboche 材料本构关系的相关参数参见文献[25],其弹性模量E= 205 800 MPa,泊松比v= 0.3,屈服强度 σY= 285 MPa,钢材牌号为S275[25]。具体的载荷工况与材料本构关系如表4所示,表中, εY为 初始屈服应变,G为剪切模量。

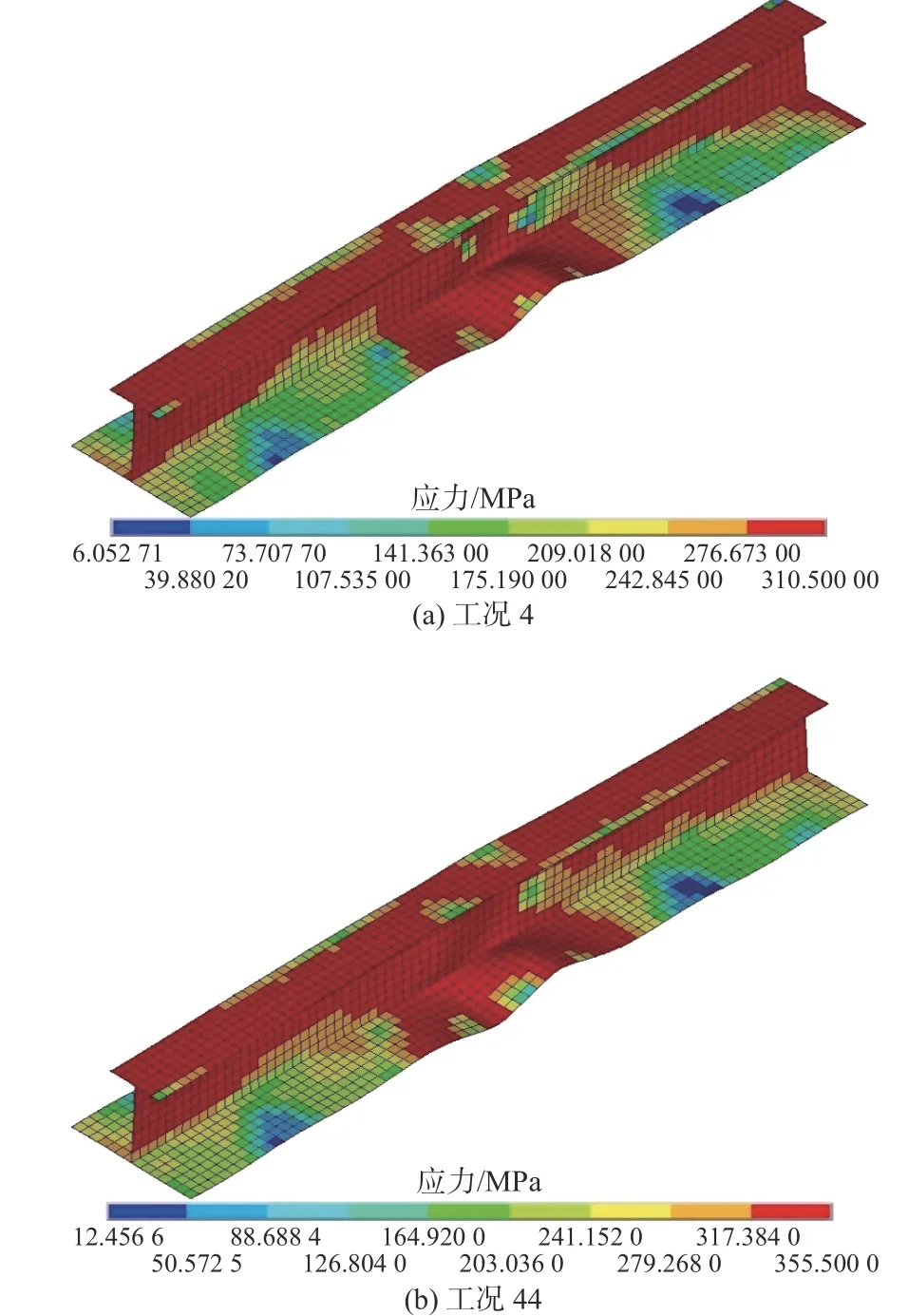

表4 载荷模式与材料属性Table 4 Loading mode and material properties

3 计算结果

为了观察各次循环压缩极限状态下加筋板的塑性屈服分布,本文给出了加筋板在各次循环下极限状态时刻的von Mises 等效应力云图。通常,可将平均应力-应变曲线用于反映整体结构的承载性能,其中平均应力可通过主节点支反力除以横截面面积求取。在平均应力-应变曲线中,压缩状态下加筋板的平均应力最大值反映了其压缩极限强度。循环载荷下加筋板的平均应力-应变曲线在下文中给出。

3.1 循环压缩载荷下加筋板极限状态von Mises 应力分布

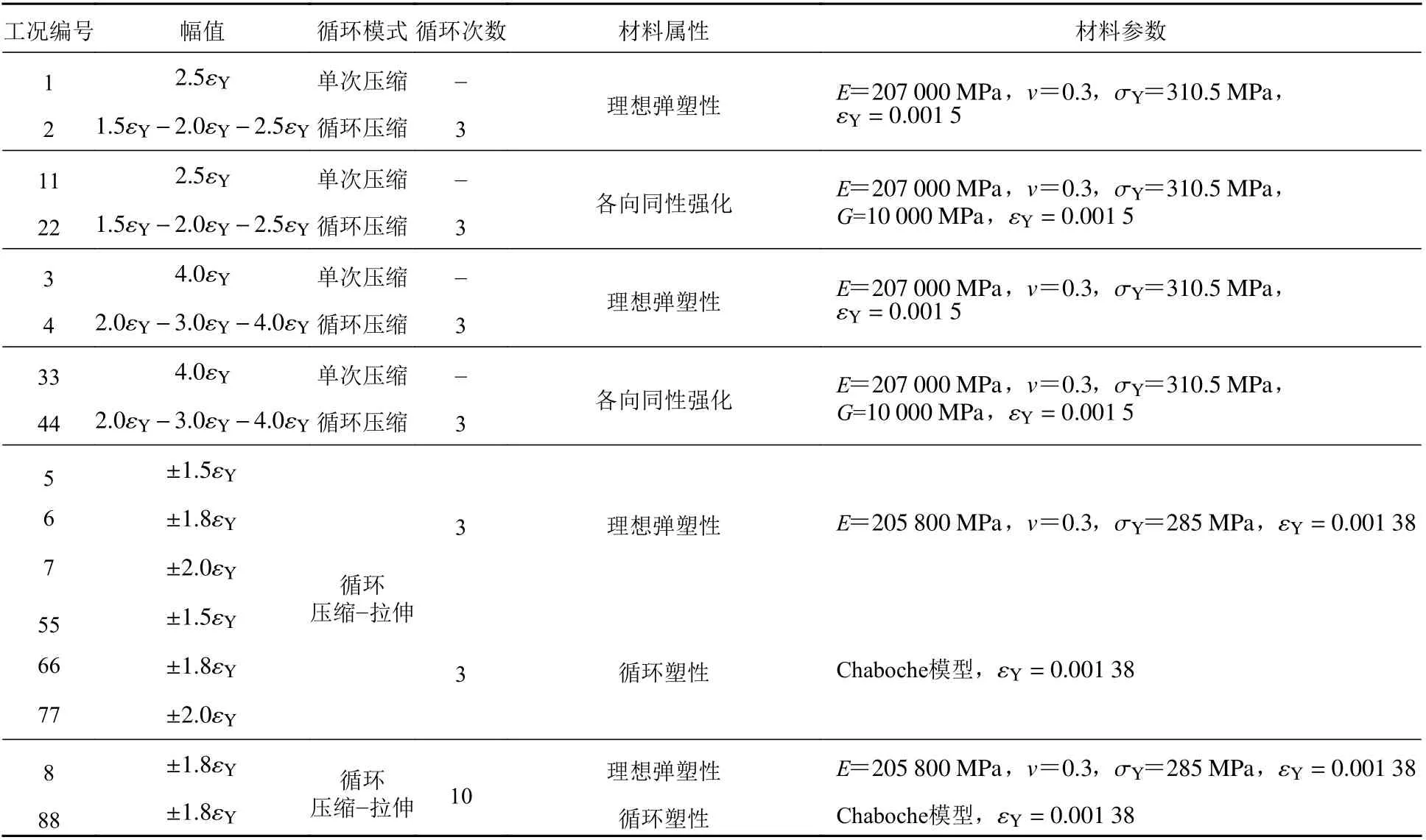

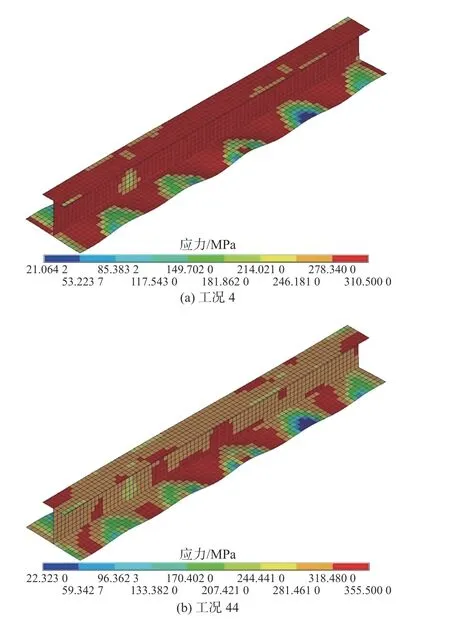

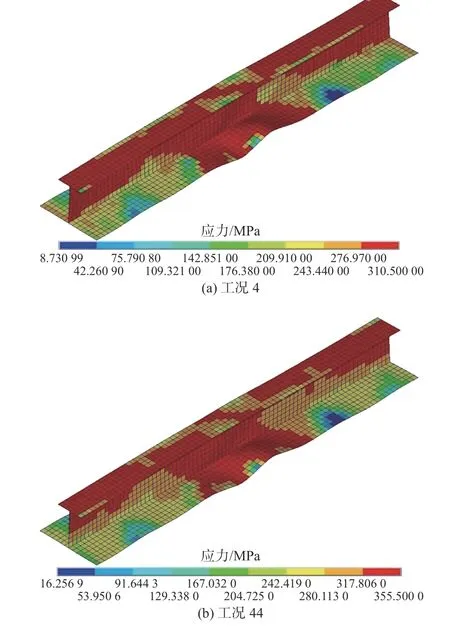

图2~图4 示出了工况4 和工况44 下,在最大循环压缩幅值 2.0εY下分别采用理想弹塑性及各向同性强化材料模型时各次极限状态时刻的von Mises 应力分布,其中红色区域代表塑性屈服区域。从中可以发现,随着各次循环压缩幅值的增加,在工况4 下,带板的屈服区域由均匀分布转变为向中部集中,塑性累积突出发生在带板中部崩溃区域;而工况44 下的屈服区域则有扩大的趋势,塑性累积在整体加筋板范围内均有发生。各向同性强化材料模型对加筋板第1 次压缩极限状态下塑性屈服区域的影响较大,在后续循环中,其影响逐步降低。由图4 可以发现,在工况4 和工况44 下,第3 次压缩极限状态时刻的屈服区域分布已较为一致。

图2 工况4 和工况44 下第1 次压缩极限状态Fig. 2 First compressive limit state of Case 4 and Case 44

图3 工况4 和工况44 下第2 次压缩极限状态Fig. 3 Second compressive limit state of Case 4 and Case 44

图4 工况4 和工况44 下第3 次压缩极限状态Fig. 4 Third compressive limit state of Case 4 and Case 44

3.2 循环压缩载荷下加筋板的平均应力-应变曲线

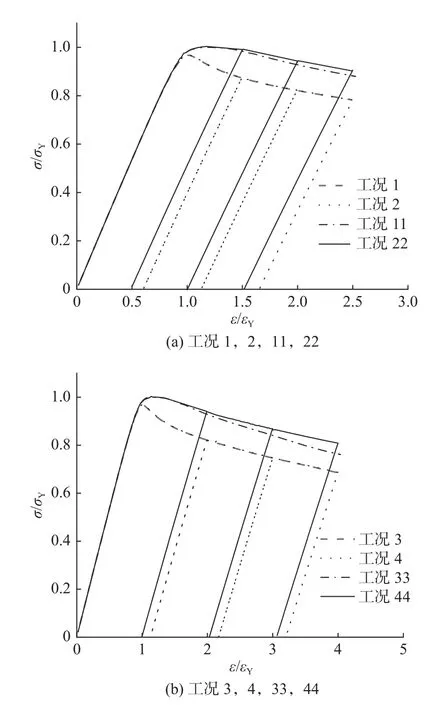

图5 所示为采用理想弹塑性材料模型及各向同性材料模型时单调压缩和循环压缩的平均应力-应变曲线,图中σ/σY为平均应力,ε/εY为平均应变。由图中可发现,各向同性材料模型的各次压缩极限强度均高于理想弹塑性材料模型,这2 种材料模型的各次压缩极限强度是随着应变的增加而减小的,且重新加载的路径与前一次循环中的卸载路径大致重合。理想弹塑性材料模型的单调压缩曲线可近似作为循环加载曲线的包络线,而各向同性材料模型的单调压缩曲线则稍低于循环加载曲线的包络线。

图5 平均应力-应变曲线Fig. 5 Average stress-strain curves

3.3 循环压缩-拉伸载荷下加筋板极限状态von Mises 应力分布

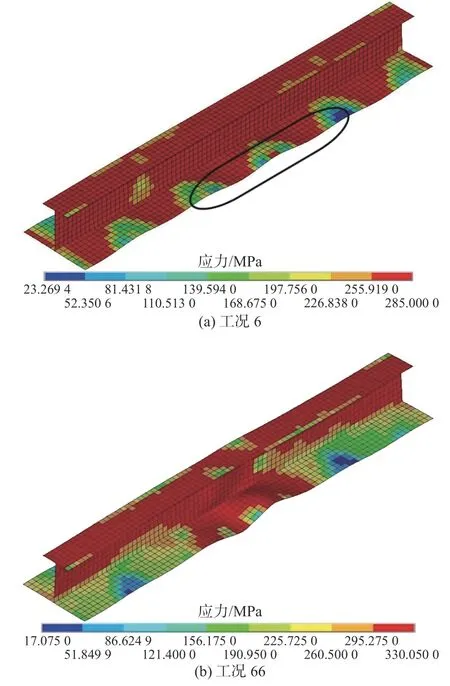

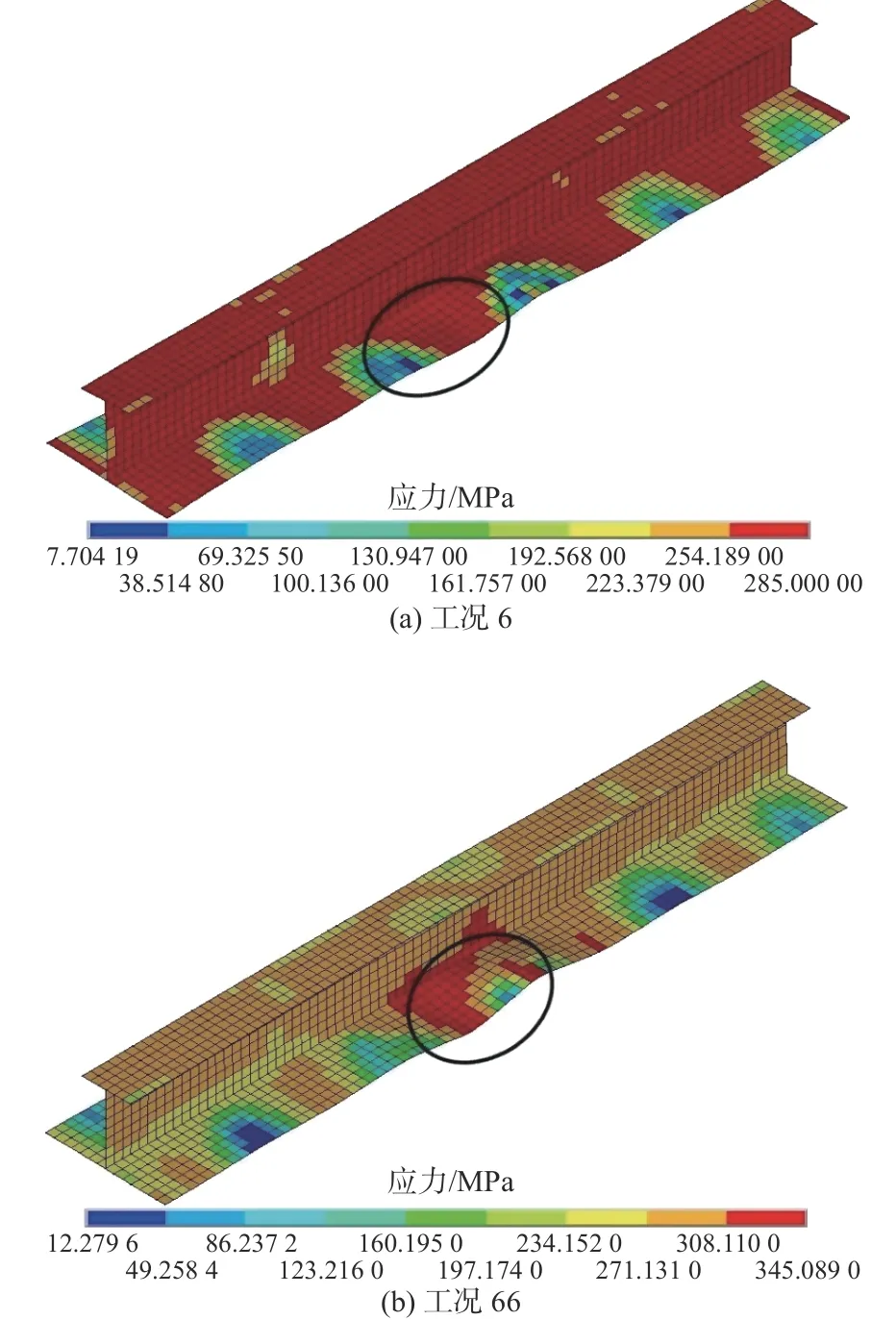

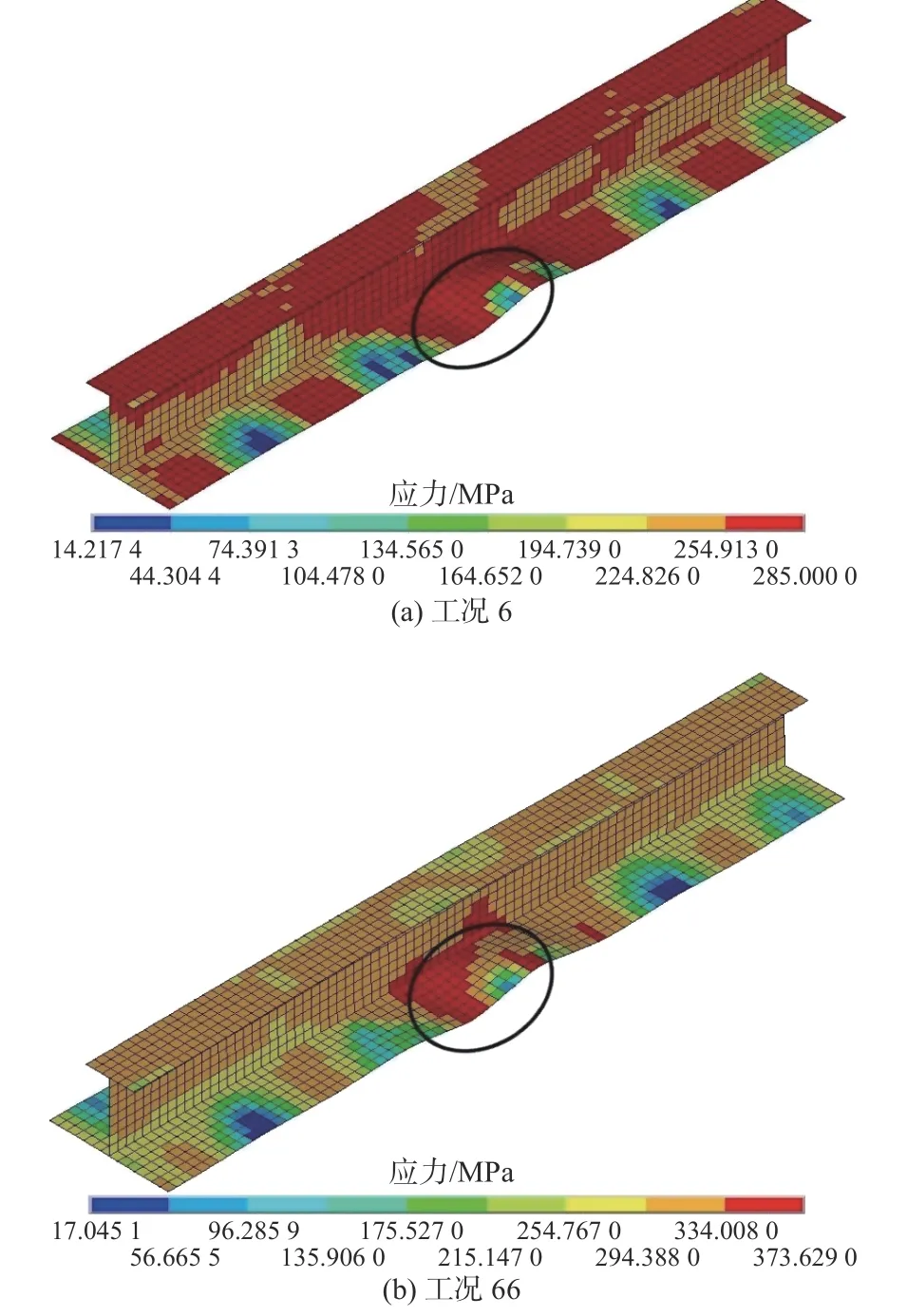

图6~图8 示出了在工况6 和工况66 下,在相同循环载荷幅值下分别采用理想弹塑性及循环塑性Chaboche 材料模型时各次压缩极限状态时刻的von Mises 应力云图,其中红色区域代表塑性屈服区域。从中可以发现,在工况6 下,采用理想弹塑性材料模型时,在各次极限状态时刻其塑性屈服区域在整个模型范围内是广泛分布的;而由于循环塑性材料模型的采用,在工况66 下,在各次极限状态时刻其塑性屈服区域集中分布在局部区域,且随着循环次数的增加塑性屈服区域呈明显缩小的趋势。这表明循环塑性材料属性对循环载荷下加筋板的塑性屈服具有重要影响,在分析其极限强度特性时需要慎重考虑。

图6 工况6 和工况66 下第1 次压缩极限状态Fig. 6 First compressive limit state of Case 6 and Case 66

图7 工况6 和工况66 下第2 次压缩极限状态Fig. 7 Second compressive limit state of Case 6 and Case 66

图8 工况6 和工况66 下第3 次压缩极限状态Fig. 8 Third compressive limit state of Case 6 and Case 66

3.4 循环压缩-拉伸载荷下加筋板的平均应力-应变曲线

图9 所示为采用理想弹塑性及循环塑性Chaboche 材料模型的平均应力-应变曲线。从中可以看出,采用Chaboche 材料模型时其第1 次压缩和拉伸极限强度均比采用理想弹塑性模型时大;在后续的循环中,采用理想弹塑性材料模型时的压缩极限强度相比Chaboche 材料模型有明显的下降。在抗拉强度上,Chaboche 材料模型在各次循环中其拉伸极限强度均稍大于理想弹塑性模型。总的来说,使用Chaboche 材料模型的加筋板在循环拉压下呈现较为稳定的极限承载性能,其压缩、拉伸极限强度的下降程度相比理想弹塑性模型有所缓和。图10 所示的10 次循环平均应力-应变曲线也反映了相似的特性。

图9 3 次循环载荷下加筋板的平均应力- 应变曲线Fig. 9 Average stress-strain curves of stiffened plate under three cycles loads

图10 10 次循环载荷下加筋板的平均应力- 应变曲线Fig. 10 Average stress-strain curves of stiffened plate under ten cycles loads

4 结 论

本文针对同一尺寸加筋板开展了轴向循环载荷下理想弹塑性、各向同性强化及循环塑性Chaboche 材料模型的非线性有限元极限承载性能对比计算,通过分析各次循环极限状态时刻下的von Mises 应力分布,探讨了加筋板的塑性屈服分布区域,并根据平均应力- 应变曲线观察了加筋板在不同材料模型下的极限承载性能,主要得到如下结论:

1) 不论是在循环压缩载荷下还是循环压缩-拉伸载荷下,理想弹塑性材料模型在压缩极限状态下的塑性屈服区域分布最广。

2) 循环塑性的加入使得加筋板在各次压缩极限状态下的塑性屈服区域逐步集中于局部区域,且呈逐渐缩小的趋势。

3) 各向同性材料模型的各次压缩极限强度均高于理想弹塑性材料模型,这2 种材料模型的各次压缩极限强度是随着应变的增加而减小的。

4) 循环塑性材料模型的引入使得加筋板在循环载荷下呈现出较理想弹塑性材料模型更为稳定的极限承载性能。