汽轮机三级抽汽温度高的处理措施

米玉鸿,田 平,李晓鹏

(酒钢集团宏晟电热有限责任公司,甘肃嘉峪关 735100)

1 设备概况

某电厂350 MW 机组,汽轮机型号CJK350/285-24.2/0.4/566/566,由东方汽轮机有限公司制造,机组型式为超临界、一次中间再热、两缸两排汽、单轴、间接空冷、凝汽式汽轮机;汽轮机三级抽汽由中压第3级后抽汽口接出,管 径ϕ273×9 mm、材 质12Cr1MoVG,为3 号高压加热器提供汽源;其3 号高压加热器型号JG-980-3,由哈尔滨锅炉厂有限责任公司制造,型式为卧式、U型管表面式换热器。

2 设计要求及实际运行情况

按照汽轮机厂提供的说明书,汽轮机中压第3级抽汽口设计温度应为440 ℃;按照高压加热器制造厂提供的高加制造《风险评估报告》及《强度计算书》,3号高压加热器汽侧设计温度460 ℃(最大值),设计工作温度438 ℃;按照该电厂设计单位提供的汽轮机三级抽汽管道系统图要求,三级抽汽管道设计温度453 ℃,设计运行温度438 ℃,管道材质12Cr1MoVG。综上所述,汽轮机三级抽汽蒸汽正常运行温度应控制在438 ℃以下,最高不得超过453 ℃的上限温度。

该厂2号机组2014年4月投产,在2015年11月至12 月期间进行了检查性A 级检修,至2016 年12月26 日前,整体运行情况良好。2016 年12 月26 日03∶00~13∶30之间,机组负荷320 MW 时,三级抽汽平均温度由430 ℃升至468 ℃,压力在1.13~1.34 MPa 之间平缓波动,温度已超过三级抽汽上限。2020 年12 月15 日,三级抽汽温度以非常缓慢的趋势上升至484 ℃(最大值),已超出三级抽汽管道的上限温度31 ℃。2021年1月28日,三级抽汽温度达到490 ℃,已超出三级抽汽管道的上限温度37 ℃。

(1)三级抽汽管道设计材质为12Cr1MoVG,按照《火力发电厂汽水管道零件及部件典型设计》中“钢管品种”要求,该材质可承受545 ℃蒸汽温度,三级抽汽管道目前温度已达490 ℃,且仍有缓慢上升趋势,已接近管道材质可承受的极限温度,若管道超温运行,极易造成管道金属材质晶格错位、许用应力降低、冲击韧性降低,发生管道开裂、高温蒸汽泄漏情况,严重影响生产现场的安全运行条件。

(2)三级抽汽管道为高压加热器提供蒸汽汽源,在汽源温度超过加热器筒体与内部管束承受温度时,造成加热器内部管束泄漏,汽、水混合接触,导致换热效果降低,且会造成加热器筒体开裂、高温蒸汽泄漏,泄漏蒸汽极易造成人员严重灼烫、甚至工亡。

(3)若三级抽汽管道与高压加热器发生超温造成的泄漏,该系统无法在线处理,必须进行紧急停机处理,且处理过程必须经过系统放水、设备降温过程,至少需要3 至5 个工作日,按照该厂机组额定工况,将至少造成680 万元至1134 万元的经济损失。

综上所述,三级抽汽管道超温运行,严重影响到三抽管道及高加的安全稳定运行,制约机组的经济性,必须在现有条件下进行有效处理。

3 超温原因分析及处理措施

3.1 超温原因分析

汽轮机三级抽汽由中压第3 级抽汽口排出,三级抽汽蒸汽温度由汽轮机主汽温度及做功后的焓降决定,各级抽汽口温度在设计时已经定型,实际运行中抽汽温度与设计温度偏差不会很大,该级抽汽温度高,最有可能是有高于该级抽汽温度的蒸汽泄漏至汽轮机夹层,与三级抽汽混合后,造成三级抽汽温度高于设计值。在未进行汽轮机揭缸检查情况下,其内部泄漏位置无法准确判断,追述前次计划性A级检修,并咨询汽轮机厂技术人员,高温蒸汽泄漏至汽轮机夹层的原因判断可能为运行过程中汽轮机高、中压进汽插管处泄漏;高压内缸水平中分面或隔热环密封处泄漏;或是汽轮机内高中压间的过桥汽封体汽封间隙磨损扩大。

3.2 处理措施

根据上述判断的可能原因,要进行处理,均需要进行汽轮机揭缸检修,因生产需要,暂时无法安排A 级检修对可能造成漏汽的部位进行检查处理,通过现场确认热力系统各管道的布局和蒸汽参数,决定在机组不揭缸和正常运行条件下,采用引入冷却蒸汽将三级抽汽降温的临时措施,使机组安全运行得以保障。

3.3 改造方案

根据该厂目前运行工况,三级抽汽实际温度490 ℃,降至设计温度至少需降温37 ℃。考虑介质温度,按照设计单位提供的《汽轮机二级抽汽管道系统图》与《低温再热蒸汽管道系统图》说明,二级抽汽管道与低温再热蒸汽设计温度与压力分别为356 ℃、5.196 MPa,与356 ℃、5.89 MPa(实际运行中机组负荷未接带到满负荷,二抽及低再实际压力为4.35 MPa,温度328 ℃),管道材质12Cr1MoVG,实测温度、压力,与设计值相符,压力高于三级抽汽压力、温度低于三级抽汽温度,管道材质与三级抽汽管道一致,冷却汽源可采用二级抽汽系统蒸汽或低温再热蒸汽系统蒸汽。

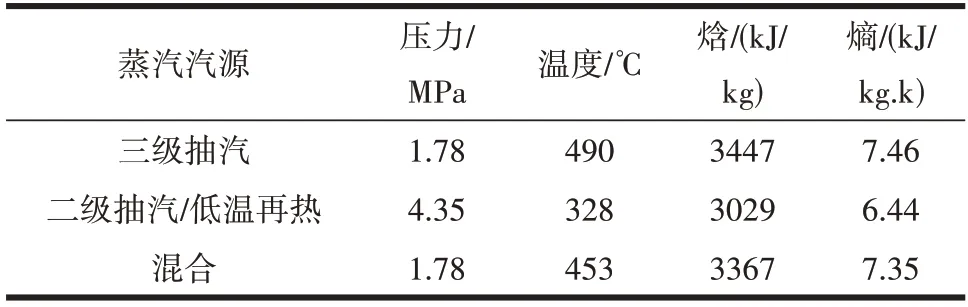

通过对比二、三级抽汽与低温再热蒸汽的焓、熵值,核算出降温37 ℃,需接引一路管径ϕ60×4 的冷却汽源管道,见表1。

表1 混温效果

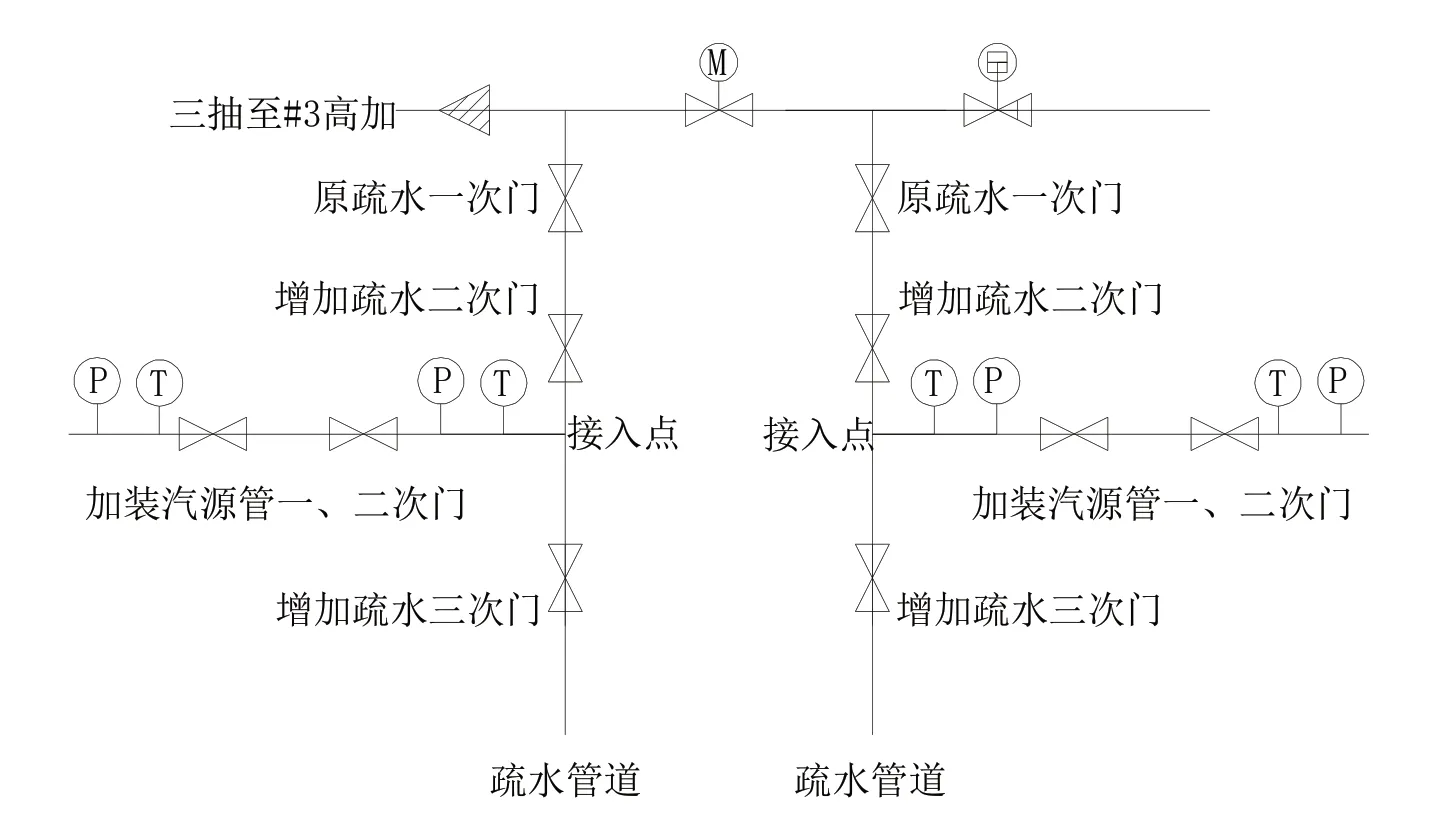

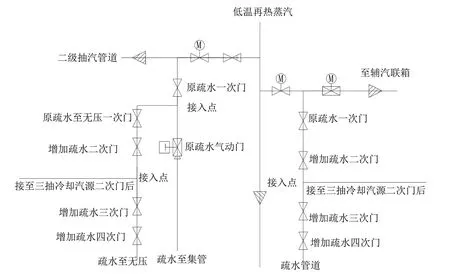

按照锅炉安全技术规程,二、三级抽汽管道与低温再热蒸汽管道属特种设备的压力管道范畴,接引管径为ϕ57×4 mm 的管道,需在母管上开孔,增加接管座,而大于ϕ273 mm 的管道改造属于特种设备重大修理,手续繁琐、资质需求高,且在不停机的条件下,也不具备母管上开孔改造条件。通过核对现场管道布局,该厂决定选取三级抽汽电动门后ϕ38×3(材质:12Cr1MoVG)的疏水管道一次门后作为一路冷却汽源入口,选取三级抽汽气动逆止门后ϕ38×3(材质:12Cr1MoVG)的疏水管道一次门后作为第二路冷却汽源入口,两路ϕ38×3 冷却汽源通流量与ϕ57×4管道通流量基本一致。冷却汽源来源选取二级抽汽电动门后与低温再热蒸汽管道电动门后疏水管道相应位置,改造中需选取承压耐温高于以上参数等级的阀门与管道,材质与母管材质一致。为保证原疏水管道系统结构与安全性,管道阀门布置如图1、图2。

图1 三抽疏水冷却汽源管道布置

图2 二抽及低温再热疏水冷却汽源管道布置

4 注意事项与实施效果

4.1 注意事项

在冷却汽源管道进行改造过程中,首先需确认二、三级抽汽管道与低温再热蒸汽管道的汽源接口管道上的各疏水阀门严密无泄漏,否则无法进行。其次,安装的汽源管道与隔离阀门需与原管道材质一致、压力等级一致、温度等级一致。再次,汽源管道安装完成后,在冷却汽源投入过程中,操作人员应先梳理改造后的系统,利用各阀门的开启与关闭,恢复原系统疏水;在疏水流程完成后,再次利用各阀门的开启与关闭,疏通冷却汽源管道;然后在冷却介质进入过程中,监盘人员与就地操作人员保持密切联系,监视三级抽管道压力与温度变化,控制冷却汽源的阀门应小开度、缓慢开启,在系统参数稳定的情况下,逐步开大阀门,直至三级抽汽管道内部温度达到理想值。在此期间,若系统参数有大幅度变化,应立即停止操作,恢复原系统,待参数稳定后,再次进行操作。

4.2 实施效果

根据以上方案,该厂在机组不停运、抽汽系统与高加设备不隔离的条件下,在不违反锅炉安全技术规程与相关特种设备管理规定的前提下,利用二级抽汽与低温再热蒸汽的疏水管道作为冷却汽源,引入三级抽汽系统,通过生产安全操作缓慢投入冷却汽源,使冷却汽源与三级抽汽蒸汽混合,将三级抽汽温度由490 ℃降至455 ℃,接近三级抽汽温度设计值,从而降低和改善三级抽汽至3 号高压加热器进汽温度长期超温的情况,避免了超温造成的压力管道和压力容器过热损伤,使三抽管道和3 号高压加热器在安全稳定的介质温度下安全运行,机组安全运行得到保障。

5 结束语

火电机组的抽汽系统温度升高,使汽轮机的缸效下降,机组的热耗增加,损伤抽汽系统对应的高压加热器,影响机组的安全性与经济性。引入冷却蒸汽的措施,可在不停机、不违规的前提下,以极小的代价,降低抽汽系统的温度,避免抽汽管道与高压加热器的损伤。但仍需该厂2号机组三级抽汽温度升高改造措施执行后,效果良好。