乏燃料干法贮存容器内腔气体杂质含量分析

卢可可,李馨楠,张白茹

(中国核电工程有限公司, 北京 100840)

0 引言

轻水堆核电站的乏燃料组件从反应堆中卸料后贮存在燃料贮存水池中进行冷却。燃料贮存水池一般只能满足电站运行寿期内一定年限的湿法贮存需求,在水池满容之前,需把乏燃料从水池中运输至指定地点进行离堆贮存、后处理或者处置,从而保证核电站的正常运行。离堆贮存主要有湿法贮存和干法贮存两种方式,湿法贮存是把乏燃料贮存在水池中,干法贮存是把乏燃料干式贮存在容器中。干法贮存具有非能动的余热排出系统及灵活性强等优点[1]。对于干法贮存,一般采用水下装料方式装载乏燃料,水下装料后排出容器中的水,并通过抽真空干燥法或者热气循环干燥法排出残留水分[2]。美国核废物管理分析中心对抽真空干燥法残留水分含量及影响因素进行了研究[3]。在乏燃料干法贮存容器中通常采用充入氦气的方式,使乏燃料包壳在长周期贮存过程中保持在惰性气体环境中。容器中残留的水分和氧化性气体可能会导致包壳的腐蚀、氧化等[4],因此容器内腔需保证足够的干燥,并控制氧化性气体的含量。

为防止乏燃料组件在长期贮存过程中燃料包壳因氧化性气体而发生性能降解,美国核管理委员会在乏燃料干法贮存系统和设施标准审查大纲中规定,干法贮存容器中的氧化性气体(O2、CO2、CO等)的最大含量建议控制在1 mol以内[5]。为有效控制氧化性气体的含量,需要研究容器装料过程各操作环节引入的气体杂质含量,以及长期贮存过程中容器内气体含量的变化情况。本文研究了干法贮存容器内腔气体杂质含量,通过各操作环节指标参数,可以判断出容器内腔氧化性气体含量是否满足设计要求。

1 参数假设条件

国际上已经投入使用的乏燃料干法贮存容器有多种型号,其装载量、容器内气体体积、初始充气压力不尽相同。主要采用金属干法贮存容器和混凝土干法贮存容器两种类型的容器进行贮存。其中,金属干法贮存容器主要采用不锈钢、碳钢或球墨铸铁等金属材料制成,在容器盖上设置金属密封圈进行密封。混凝土干法贮存容器由外侧的混凝土容器和内部的金属密封罐组成。金属密封罐为密封焊接的金属罐体,外部的混凝土容器为密封罐提供散热通道、屏蔽、防护外界自然灾害等功能。

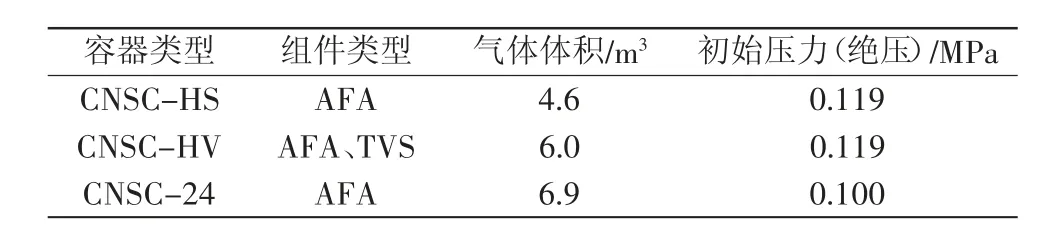

国内研制了CNSC-HS、CNSC-HV和CNSC-24等型号的乏燃料干法贮存密封罐和金属容器。这些密封罐或容器的内腔参数如表1所示。

表1 容器内气体体积及初始压力参数

2 容器内腔气体杂质含量分析

2.1 容器装料后的操作流程

乏燃料干法贮存容器在装载井进行水下装料后,吊运至去污区域,一般采用压缩氮气或者氦气进行排水,然后对容器内腔抽真空干燥。达到真空度指标后,切断真空泵的连接,保压一定时间,通过容器内腔压力升高情况判断容器内腔是否有残留水分。保压试验合格后向容器内腔充入氦气等保护性气体。上述操作和检验完成后,把容器运至干法贮存设施进行长期贮存。操作流程如图1所示。

图1 容器装料后的主要操作流程

2.2 容器内腔气体杂质来源分析

容器中的杂质气体主要来自于如下3个方面:1)抽真空干燥后容器内腔残留的气体;2)充氦后氦气中的杂质气体;3)乏燃料组件表面和容器内的结构表面通过解吸和放气形式向内腔释放的气体。

2.2.1 排水和抽真空干燥

容器内腔水下装料后,需要通过抽真空干燥等形式排出容器中残留的水分。容器抽真空指标一般为300 Pa(绝压)。取容器内腔压力为300 Pa、温度为298 K进行预估,容器内抽真空干燥后内腔的残留气体含量为0.848 mol。这些气体主要为排水所用的气体(氦气或氮气等)、残留液态水分因压力减小蒸发产生的水蒸气、吊篮中的铝基材料在高温下与水反应产生的微量氢气等。容器在抽真空过程中,有时为加速抽真空过程,或者防止容器排水管路结冰,会在抽真空干燥过程中向容器内腔中多次充入氦气。因此,容器内腔抽真空后残留的杂质气体少于0.848 mol。

2.2.2 氦气中的杂质气体

干法贮存容器采用氦气作为贮存气体,氦气本身是惰性气体,化学稳定性好,与容器结构材料相容性好,不存在湿法贮存中的各种腐蚀问题。但由于充气管路、氦气纯度等问题,充氦过程中不可避免地会导致容器内腔充入各种杂质。氦气中的杂质一般有氢气、氖气、氩气、氧气、氮气、一氧化碳、二氧化碳和水分等[6]。根据GB/T 4844-2011的规定,纯氦的氦气纯度≥99.9%,高纯氦的氦气纯度≥99.999%,超纯氦的氦气纯度≥99.9999%[7]。假设充入的为纯氦级的氦气,考虑抽真空干燥后残留气体的影响,根据理想气体状态方程,充入的氦气(含杂质)总量为422.930 mol,其中氦气中杂质气体总量为0.042 mol,氦气为422.888 mol。 因氦气中氧化性气体仅为杂质气体的一部分,容器内腔中因充氦引入的氧化性气体的含量小于0.042 mol。

2.2.3 乏燃料组件和容器结构的解吸和放气

干法贮存容器的筒体内表面、吊篮等结构件及乏燃料组件在装料前吸附了微量气体或挥发性液体,在抽真空干燥和贮存过程中,气体从容器和乏燃料组件表面解吸和放气,向容器内腔的氦气中释放出微量杂质气体。

放气受多种因素影响,如材料种类、表面质量、总面积、温度、时间、环境压力等,其产生量很难准确预估。由于容器内腔结构及乏燃料组件表面均为金属材料,且表面光滑,不存在小孔隙、微裂缝,零部件本身吸附的微量气体很少。在容器抽真空干燥过程中,由于容器内腔为接近真空状态,负压和乏燃料组件的衰变热会加速气体的释放,大部分因解吸和放气产生的杂质气体发生在抽真空干燥过程中,且释放出的气体被真空泵抽走。因此,在贮存期间因零部件表面解吸和放气产生的杂质气体含量可忽略。

2.3 气体的泄漏分析

气体的泄漏包括贮存厂址大气环境中的空气向容器内的泄漏,以及容器内的气体向大气中泄漏两种情况。乏燃料组件衰变热的影响,容器内腔压力一般会高于外界大气压力,即容器正常工作状态下内部压力为正压,可忽略空气向容器内泄漏的影响。对于混凝土贮存容器,外部的混凝土容器无包容功能,内部的密封罐为密封焊接的金属结构,在制造和装料后均需进行密封性检验,空气和氦气很难渗透金属材料,很容易实现内部氦气不泄漏准则(1×10-8Pa·m3/s SLR)。对于金属干法贮存容器,容器筒体为金属结构或者金属焊接结构,其发生泄漏的可能位置位于容器盖的密封面及容器盖上贯穿孔处的密封面处。容器盖和贯穿孔盖通常采用特制的C型金属密封圈进行密封,也能实现不泄漏准则的密封要求。容器的氦气容量泄漏率设计值取2×10-7cm3/s,则贮存40 a泄漏的气体量为2.523×10-4m3。根据理想气体状态方程,可计算出贮存40 a容器内泄漏的气体量约为0.015 mol。在长期贮存过程中,因气体泄漏导致的容器内气体含量的变化可忽略不计。

3 容器内腔气体含量分析

根据上文分析,容器内腔中的气体含量估算如表2所示。表2中列出了容器内的气体含量预估值,基本考虑了主要的可能因素。由表2可知,在装料过程中,容器内腔中杂质气体主要来自于容器抽真空干燥后的残留气体和充入氦气中的杂质气体,其中抽真空干燥后的残留气体含量占绝大多数。为降低容器抽真空干燥后的杂质气体含量,一种方法是提高真空度,另一种方法是降低残留气体中的杂质气体含量。对于体积为7 m3左右的容器,提高真空度会延长抽真空时间,会引起容器内腔靠近燃料组件附近出现局部过热的风险,或者排水管局部过冷导致结冰堵塞管路的风险。为降低残留气体中杂质气体含量,可采用2次或2次以上充入氦气的方法,即对容器内腔充氦后再次抽真空并再次充入氦气,以达到大幅度降低残留气体中的杂质气体含量的目的。容器在40 a贮存寿期内,因包容边界泄漏导致的容器内腔气体的泄漏量仅为容器内腔气体总量的0.004%,容器内腔气体含量不会因长期贮存明显降低。不考虑泄漏量的影响,因抽真空干燥后残留气体和氦气中杂质气体引起的容器内腔杂质气体含量之和为0.890 mol。由于杂质气体中氧化性气体仅为其中一部分,满足美国核管理委员会在乏燃料干法贮存系统和设施标准审查大纲中建议的氧化性气体小于1 mol的要求。

表2 容器内腔气体含量估算值

4 结语

本文从容器装料过程和长期贮存过程两方面对乏燃料干法贮存容器内腔气体杂质含量进行了分析。容器内腔的杂质气体主要来自于装料过程中容器抽真空干燥后的残留气体,装料过程中氦气的杂质含量占比较小。抽真空干燥过程中,采用2次及以上充氦的方式,可进一步降低氧化性气体的含量。

数十年长期贮存过程中容器内腔气体泄漏量可忽略不计。采用控制抽真空干燥后容器内腔真空度指标、充入氦气的纯度等方法,可以满足容器内腔氧化性气体含量低于推荐限值的要求。目前国内仅有少数电站采取了乏燃料干法贮存技术路线,且为起步阶段。缺乏对容器内腔杂质气体含量的实测数据,为进一步研究容器内腔杂质气体成分,建议在装料后抽取部分容器进行取样分析,建立数据库,以利于后续开展老化分析和管理。