某型压力传感器温度性能自动测试系统设计

周彦凯,姚文颖,姜会菊

(石家庄海山实业发展总公司,石家庄 050208)

0 引言

电阻应变式压力传感器已经广泛应用于商业、工业、农业、国防等领域[1],应变片性能容易受到温度变化的影响,需要在产品检测时进行测量并加以补偿[2],以实现传感器全温度范围内的性能优化。在某型电阻应变式压力传感器修理过程中,温度测试以人工方式进行,测试效率低、人员占用高,本文以LabVIEW软件为基础[3],通过设计自动测试系统,对该型传感器的性能数据进行采集、处理和存储,为类似原理传感器的修理提供了参考依据。

1 测试需求

该电阻应变式压力传感器以惠斯通电桥[4](如图1)为基础,电桥由4组阻值相等的应变片组成,Ui为稳定的直流电压源,为传感器提供电源输入,Uo为传感器的输出电压。在压力传感器不受力时,电桥中各电阻分压相同,电路输出为0;当压力传感器受到外界压力作用时,应变片阻值改变,使电桥失去平衡,输出电压为U0=(Δr/R) Ui。当输入电压Ui为定值时,输出电压U0与电阻变化量Δr成比例。应变片将压力产生的微小形变量,转化为应变片阻值的变化,最终以电压的形式输出,实现压力到电压的线性输出。

测试系统在完成性能数据采集的基础上,对数据进行保存、输出,并对测得数据的正确性进行判断。传感器测试系统的测试需求如下。

1)多通道传感器电压测试。该压力传感器为多余度传感器,测试系统至少需要完成8路模拟电压采集,电压范围为-10~10 V,精度为1%。

2)传感器稳定性测试。在产品通电的情况下,对传感器-55~70 ℃温度范围内的性能进行测试以验证传感器全温度范围性能。

3)电源自动加载控制功能。为实现传感器性能的全自动测试,需要测试系统能够在测试过程中对传感器电源的加载、切断进行控制。

4)实现各温度下数据的自动测试。通过测试系统搭建,完成传感器数据的自动采集、处理、保存功能,以及友好的人机交互界面。

2 系统及硬件设计

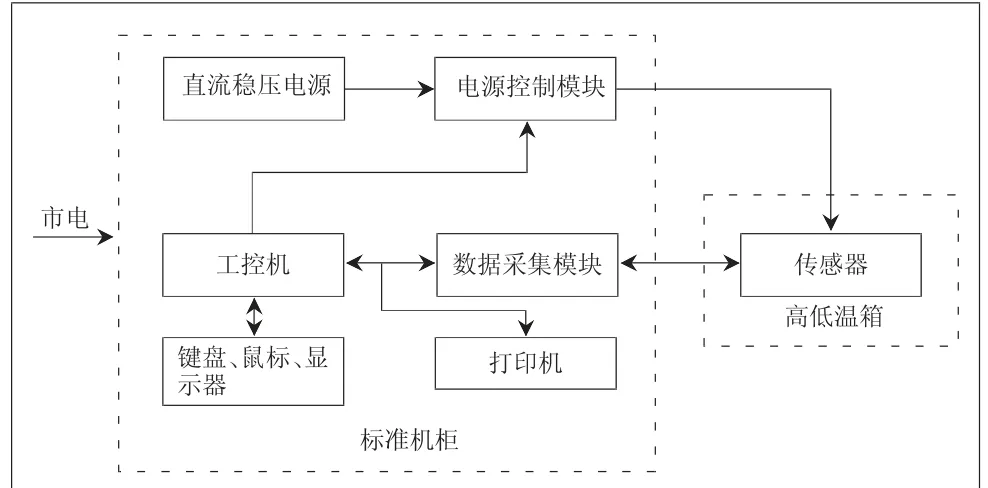

通过对测试系统技术参数和性能的需求分析,结合实际测试系统的可靠性、稳定性、模块化等要求对系统进行设计。测试系统的总体结构如图2所示。

图2 压力传感器性能测试系统总体结构示意图

2.1 工控机

工控机作为测试系统的核心,主要完成数据采集模块控制、电源控制模块的控制、人机交互接口设置,以及最终数据打印输出等功能。其选型主要考虑外部接口数量、类型、性能等因素。综合市场上现有的工控机生产厂家及其产品,选择ADLINK品牌下的MXC-6321D系列工控机,采用Intel i7处理器,DDR3 4GB内存条,具备多个USB、RS232、RS485等工业控制接口,能够为测试系统建立提供广泛的硬件基础。

2.2 直流稳压电源

直流稳压电源用于为传感器提供稳定、纯静的电源,需满足传感器对电压范围、功率、纹波等特性的要求。系统选用华睿电子的HR-115直流稳压电源,其稳压输出范围为直流0~30 V,恒流值0~100 A,能够满足传感器对电源的要求。

2.3 电源控制模块

电源控制模块用于接收工控机发出的控制信号,实现传感器电源通断控制。本系统选用集智达公司的RemoDAQ-8068继电器控制模块。该模块为8路继电器控制模块,具备RS-485控制端口,内置专用控制命令集,能够通过编程实现各继电器的分时控制要求,触点具有30 V时2 A的分断能力,能够满足传感器电源分断要求。

2.4 数据采集模块

数据采集是将传感器输出的电压值转化为工控机可以直接处理的数字信号。当前数据采集方式主要分为两种:1)采用通用数据采集单元,该方式具有模块化程度高、配置简单、稳定性高、测量类型多、控制接口配置简便等特点;2)采用嵌入式采集板卡,其占用系统空间小,采集速度快,通道集成度高,但安装、配置过程较复杂。考虑尽量使系统简单易用、维护方便,本系统采用安捷伦公司的34972A数据采集/切换单元与34901A多路复用器结合,作为系统的数据采集模块。34972A内置6位半数字多用表,单通道读取速度为每秒500个读数,扫描范围高达250个通道,配备通用RS-232串行接口,便于远程控制;34901A具有20个通道的多路复用功能,输入最大电压为300 V,输入最大电流为1 A,最大切换功率为50 W。该配置在满足系统要求的前提下,能够有效地简化设计开发过程,增加系统可靠性。

2.5 高低温箱

高低温箱的选择主要考虑温度范围、精度、程控性等。系统选用德国进口宾得MKT115型高精度冷热测试箱,其温度范围为-70~180 ℃,温度精度为±2 ℃,采用微电脑程控技术,实现手动和自动控制功能,可以配合自动测试程序,实现整个温度性能测试的全自动化。

2.6 硬件系统搭建

通过系统硬件选型,建立压力传感器温度性能测试系统,设备布局如图3所示。考虑人体力学和操作方便性,将显示和操纵结构置于机柜的中央,打印机放置于工控机下方,方便频繁取放纸张。

图3 系统设备布局图

3 传感器测试系统软件设计

本压力传感器测试系统软件主要由数据采集控制程序、直流电源控制程序、数据报表生成程序和温度测试主程序等部分组成。程序以LabVIEW 图形化语言[5-10]为基础,通过模块化设计实现程序的封装,提高模块的复用性。

3.1 数据采集控制程序设计

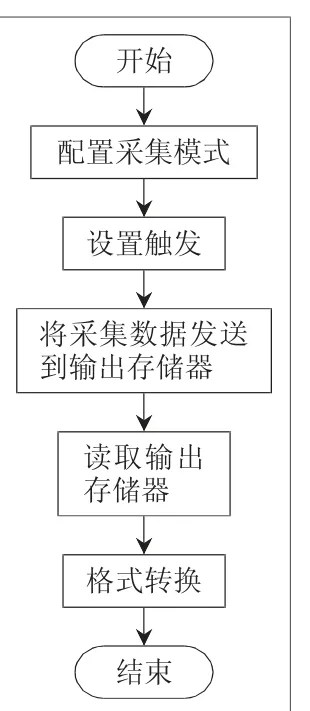

数据采集控制程序主要用于34972A数据采集/切换单元的控制,通过RS-232接口对数据采集模块进行状态的设置,并发送数据采集命令、读回数据采集结果,对测试结果进行处理并封装,以便在主程序中进行调用。数据采集控制程序流程如图4所示。

图4 数据采集控制程序流程图

3.2 直流电源控制程序设计

直流电源控制程序主要完成电源通断控制。电源控制模块RemoDAQ-8068采用RS-485串口进行控制,控制程序流程如图5所示。

图5 直流电源控制程序流程图

3.3 数据报表程序设计

数据报表程序的主要功能是将测试数据进行格式化输出,以便后期打印存档。本系统采用Excel和ActiveX 相结合的方式实现数据报表。以Excel为模板,通过ActiveX 接口完成数据的写入操作,该方法无需购买 LabVIEW专用插件,在安装Office的系统上就可使用,降低了系统开发成本,具有较强的适应性。数据报表流程如图6所示。

图6 数据报表程序流程图

3.4 压力传感器温度性能测试主程序设计

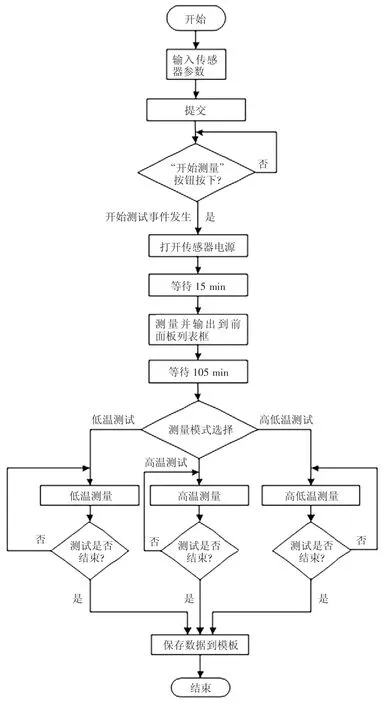

压力传感器温度性能测试程序需要对压力传感器全温度范围内的温度点进行测试,每个温度点需要先完成保温存储,使传感器温度稳定,再对传感器进行通电、测量,测量完成后关闭电源,然后温箱进入下一个温度点进行保温,直到完成所有的温度点测试。根据不同需求,将温度测试分为高温测试、低温测试和高低温测试3种方式。具体流程如图7所示。

图7 压力传感器温度性能自动测试系统主程序流程图

4 结语

在测试系统硬件搭建和软件编写完成后,对硬件参数进行配置,并通过软件对各个模块的功能进行测试、验证,各模块性能正常。通过系统验证,软硬件各项性能能够满足设计需求。采用压力传感器产品对系统进行重复试验验证,压力传感器温度性能自动测试系统的功能满足设计要求。

基于电阻应变式压力传感器原理和LabVIEW可视化程序语言,建立某型压力传感器温度性能自动测试系统,实现压力传感器全温度范围内的数据自动测量、报表生成及数据打印输出等功能,有效提高了压力传感器温度测试的效率。该系统建立过程由硬件设计和软件编程两部分组成,具有较高的硬件灵活性和软件扩展性,可根据不同的测试需求对系统中的数据采集、分析和报表输出等操作进行灵活扩展,便于其他传感器测试人员开展针对性的测试工作。