一种基于模拟量的数字量协调补偿制孔加工方法

李洋,韩磊,赵怡,刘强,梁津鹤

(天津航天长征火箭制造有限公司,天津 300462)

0 引言

当前运载火箭是人类探索宇宙的运输载体,对接端框是运载火箭各部段间连接的重要零件,各部段利用螺栓连接形式进行对接装配。为保证火箭飞行过程中的工况要求,螺栓与端框对接孔最大间隙仅为0.5 mm,这样就对直径3 m以上整圈最高达一、二百孔的两个对接端框的对接协调孔定位、加工精度提出较高要求。

目前的端框制孔方案主要有两种:一种是传统的模拟量(钻模)制孔,因涉及后序对接装配工装的使用,即使在现有的加工条件下该方案也一直在沿用;一种是完全新研产品的数字量协调(数控)制孔,该方案在新一代运载型号上被广泛采用。但现阶段两种技术方案制孔的端框间进行对接装配时存在严重的不协调问题,这成为运载型号模块化、组合化的一大制约因素。为克服上述问题,当对接协调孔无法满足装配需求时,只能通过破坏性手段将对端框螺接孔螺栓干涉位置进行豁孔以满足螺接要求,导致装配费时费力且风险较大,因此亟待寻找一种技术方案来打通两种技术方案的隔绝以满足两种方案制孔的端框的协调装配。

1 产品简介

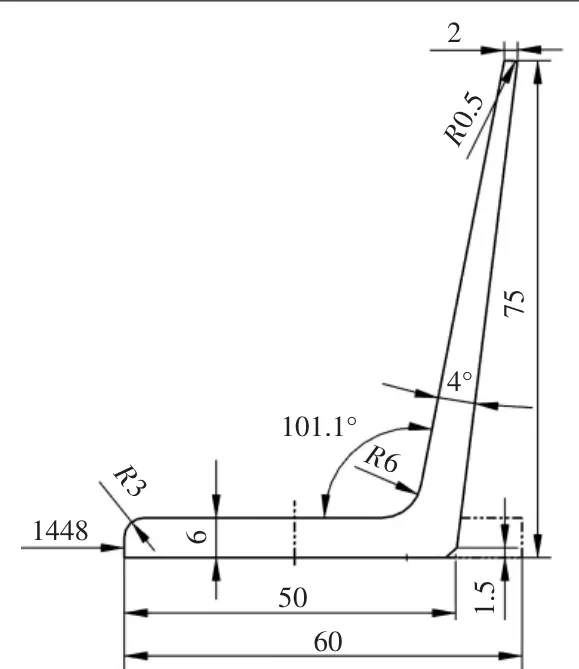

该类零件一般由整体锻环经车、铣加工而成,是最小直径3 m的环形零件,其最大径厚比超过1500,具有壁厚薄、刚性差的特点,其一种典型截面特征如图1所示。车削出该零件截面尺寸后,需在图示水平翻边端面上制出60~150个不等的协调装配孔,整圈协调孔相对钻模孔位位置度一般要求不大于0.5 mm,因部分端框所用钻模使用年久,其孔位坐标相对于理论坐标最大偏差甚至能达到1.5 mm,因此,与使用该类偏差较大的钻模制出孔的端框协调装配的端框,若使用理论点位制孔就无法满足使用要求。

图1 截面视图

2 加工方案

2.1 整体方案

为满足对接的两端框其中一个需钻模制孔,另一个无可用钻模制孔的协调情况,针对无协调钻模的端框制孔制定如下方案:

1)点位采集方法及设备选择。使用三坐标测量机或精度不低于0.01 mm的三轴及以上数控铣床打点、盘孔精测各孔位中心坐标点。

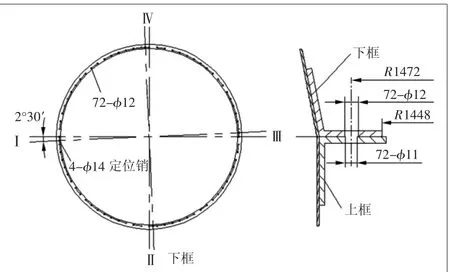

2)数据分析处理方法。采集汇总数据并与理论点位进行对比,然后根据协调端框的安装需求计算位置度允差值(允差示意图如图2所示),将上述汇总数据中测量点位与理论点位位置度超出允差值的点位根据实测数据进行修正。

图2 位置度允差示意图

3)数字量制孔方案。对超出上述允差范围的点位进行针对性补偿替换,修正加工模型,使用补偿后的数据进行数字量(数控)制孔。

2.2 偏差风险分析

本文的偏差,即误差,是一个在计算、测量、观测等环节或过程中由于某些错误或由于某些不可控的因素的影响而偏离标准值或规定值的数量,误差一般是不可避免的。本文指的是数字量制孔的端框孔位值和与之配合的端框孔位位置值的绝对差值。该偏差主要由系统性误差和人为误差两部分组成,其中系统性误差包括测量误差和机床加工制造误差。人为误差主要指测量和机床制孔时装夹找正、对刀等造成的偏差。

端框装配时,一般立翻边相背、端面相接配合,保证两端框协调孔所在分度圆尽量重合。两对接框协调关系如图3所示,为保证装配精度,两对接框的孔位位置度允差一般不超过0.5 mm。

图3 对接框协调关系

经分析,在整个数字量协调过程中存在如下误差累计的风险:

1)孔位测量误差。通过钻模精测得到的孔位坐标存在误差,以三坐标测量为例,三坐标精测误差计算公式为

▽=8+L/200。 (1)

式中,L取孔距最大值,即对接孔所在的分度圆直径。

以图3所示分度圆直径为2944 mm的端框为例,根据式(1),可得到该钻模整圈孔的孔位坐标最大理论误差值为

▽=8+×2.944×1000÷200=22.72 μm。

2)机床加工误差。所有机床均有一定的精度,机床的精度指机床主要零部件的形状、相互位置及相对运动的精确程度,包括传动精度、几何精度、运动精度、定位精度、精度保持性等方面。因机床零部组件本身制造有一定误差,加之装配过程还会带来一定误差,因此机床定位精度误差难以避免。各类机床按精度可分为普通级、精密级、高精度级等三大类。以可正常使用的4 m级普通龙门移动式机床为例,其各轴全行程误差随着距离的增大而增大,即加工的零件尺寸越大,机床重复定位造成的精度误差越大,目前工厂常见的普通数控机床,其一般加工误差可控制在10 μm,至少不超过20 μm。

上述孔位测量误差和机床加工误差两种系统性误差累积约为32.72~42.72 μm,根据经验,人为误差一般不超过0.05 mm,综上所述,系统性误差与人为误差之和不超过0.1 mm,该误差值远小于0.5 mm的允差,验证了该方案的理论可行性。

3 实施过程

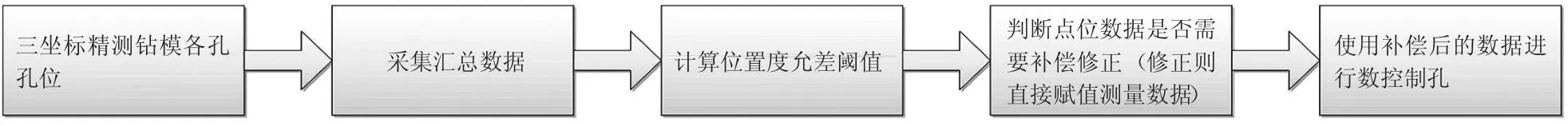

数字量协调制孔的加工工艺流程如图4所示。

图4 数字量协调制孔加工工艺流程

以某对间隙量理论最大允差为0.5 mm的对接框的其中一个需数字量协调制孔的端框孔加工过程为例,为保证加工精度及已验证正确性程序的稳定且具有延续性,端框制孔采集点位数据后数字量协调代替钻模模拟量协调的制孔方案,具体实施方案如下:

1)孔位测量。为确定空间点的位置,需确定一个参考系,常见的坐标系有笛卡尔直角坐标系(后文简称直角坐标系)、平面极坐标系等,理论上两种坐标系下采集的数据均可满足后续的加工需求。若参考系采用直角坐标系,则每个孔位需采集的数据包括实测X值和实测Y值,若参考系采用极坐标系,则每个孔位需采集的数据包括实测半径值和实测角度值。为方便后续修改模型点位及计算方便,可将测量值换算成两种坐标系下的值均做统计,而对于刚性较差的钻模可采集两次数据以排除偶然因素的影响。

测量时,将需钻模制孔的端框所用协调钻模按使用的A、B面摆正放置,打表调整钻模圆度及平面度,使用三坐标测量机或数控机床按顺时针顺序精测钻模各孔孔位中心坐标值。

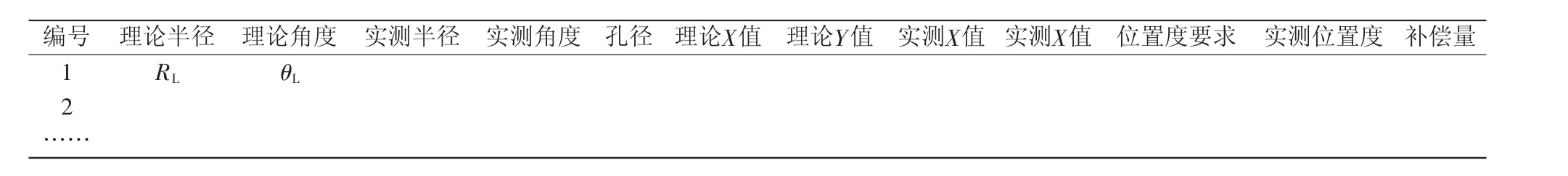

2)数据采集汇总。将采集的所有孔位数据汇总,集合两种实测值的采集数据表如表1及图5所示,填写理论半径、理论角度、实测半径、实测角度、孔径、理论X值、理论Y值、实测X值、实测X值各列数据。

图5 精测数据及相应点位程序

表1 XX工装孔位实测值汇总分析表

3)最大允许公差分析。根据端框的实际使用工况,分析核算端框满足协调装配要求的最大允许孔位偏差值,即位置度数值的1/2。以图3所示装配关系为例,下端框直径为12 mm的孔为使用钻模钻制而成,上端框直径为11 mm的孔为根据钻模数据协调钻制,对接框二者孔径间隙量理论最大允差为0.5 mm,保险起见,一般给后续装配留下允差的40%的安全余量,因此,设定修正允差阈值为0.3 mm,即位置度差值为0.6 mm,将该要求值填入表1位置度要求一列。

4)分析计算位置度偏差。分析计算钻模孔位相对于理论模型的位置度偏差,判断出需修正的点位并根据实测数据进行补偿,具体操作方法为:利用勾股定理计算出理论点位与实际点位间的差值(即距离值),从而计算出实测点位的位置度,筛选出实测位置度大于位置度要求值的一行数据并进行标记,对需进行补偿的数据在补偿量一列进行记录,方便后续补偿筛选查找。

5)补偿程序生成。针对上述位置度偏差较大的点位进行补偿,根据测量数据修正加工模型,需修正的孔位直接赋值测量所得数据。按顺序将所有补偿数据修改,在模型上生成补偿程序模型后,利用补偿后的模型数据生成制孔程序,然后进行数字量协调数控制孔。

4 实施效果

经过试验测量验证,上述基于模拟量的数字量协调补偿制孔方法满足精度要求,已经在生产应用中实际使用近3 a,期间先后利用模拟量补偿加工端框超过40个,该方法的实施带来了如下效果:

1)精度均满足指标要求。目前利用数字量协调补偿制孔的端框经40余次装配验证,其精度均满足实际使用要求,未发现有因两框之间的孔位偏差造成的不协调问题。

2)成本降低。采用基于模拟量的数字量协调补偿制孔方法后,大大减少了大型钻模的研制投入,仅钻模的设计制造成本一项就节约近百万元,钻模制造成本降低的同时也减少了后期钻模管理、存放、运输及送检的大量成本,长远来看,综合降本效果非常显著。

3)研制效率提升。基于模拟量的数字量协调补偿制孔方法的实施,大大降低了设计更改及研制带来的制造等待周期。以往,一个与传统端框配合使用的新的端框设计后,仅钻模设计制造周期少则3个月,多则1 a有余,该新零件往往因钻模问题制约研制进度,目前上述问题得到根本解决。与此同时,与钻模制孔相比,采用基于模拟量的数字量协调补偿制孔方法后,单框制孔效率提升了至少50%。

5 结语

针对因设计新研方案或方案更改导致两个对接部段中一侧部段对接端框无法沿用模拟量(钻模)制孔的情况,提出了一种基于模拟量的数字量协调补偿制孔方法,解决了对接协调端框中一端模拟量制孔而另一端需数字量制孔、装配精度难以保证的问题,保证了两个部段对接协调质量,节省了模拟量工装(钻模)投入成本及研制工装投产等待周期,大大提升了研制效率。