活性炭对润滑油中磨损元素吸附性能的研究

徐茹婷,赵 剑,孙 康,卢辛成,张燕萍,蒋剑春

(中国林业科学研究院 林产化学工业研究所;江苏省生物质能源与材料重点实验室;国家林业和草原局林产化学工程重点实验室;林木生物质低碳高效利用国家工程研究中心;江苏省林业资源高效加工利用协同创新中心,江苏 南京 210042)

随着汽车、钢铁、航空等行业的快速发展,润滑油的使用量迅速增加。我国作为世界上最大的润滑油消费国之一,2019年润滑油表观消费量约为650万吨[1]。在使用过程中,润滑油由于高温氧化会发生变质、劣化,逐渐丧失应用价值而变成废润滑油[2]。我国每年产生废润滑油可达400余万吨,废润滑油占润滑油消费量的比例为60%左右。如此巨量废润滑油直接丢弃或焚烧会造成严重的环境污染和资源浪费,因此,废润滑油的再生研究及循环利用意义重大。

废润滑油含有多种污染物,主要为有机污染物(胶质、氧化产物、硝化产物、硫化产物)和无机污染物(磨损元素)[3]。通过物理或化学再生技术将废润滑油中污染物去除,可实现废润滑油的再生与循环利用。吸附法可以选择性去除废润滑油中污染物,是一种应用广泛的废润滑油再生处理技术[4-6]。吸附剂是影响废润滑油吸附再生效果的重要因素,常用吸附剂主要有活性白土、硅胶、粉煤灰、高分子吸附剂等[7]。Salem等[8]使用H2SO4改性的白土用作废润滑油吸附剂,吸附后润滑油闪点为180 ℃,密度为0.891 g/cm3,40 ℃运动黏度为51.6 mm2/s,倾点为-1 ℃;杨茜雯等[9]使用四氟硼酸改性活性炭作吸附剂,吸附后润滑油黏度指数为122,凝点为-18.1 ℃,闪点为211 ℃,可以基本满足我国再生润滑油基础油的质量标准。活性炭具有较大的比表面积、丰富的表面官能团[10],对废润滑油中污染物有较强的吸附能力,常被用作废润滑油吸附再生的吸附剂[11-13]。然而,目前关于废润滑油的吸附再生研究主要针对其有机污染物、酸值、黏度等指标,对其典型磨损元素吸附去除的研究较少。因此,本研究以活性炭为吸附剂,研究其对典型废机油磨损元素的吸附效果与机理。为了消除其他污染物干扰、更好地探究吸附机理,本研究使用基础油添加磨损元素配制的模拟油为样品,考察了活性炭吸附温度、吸附时间和活性炭添加量等对磨损元素吸附的影响并得到较佳吸附工艺,同时结合活性炭结构表征与分析,探究了活性炭比表面性质对磨损元素的吸附机理,以期为废润滑油的再生利用及高性能机油滤芯材料的研发提供理论基础和技术支撑。

1 实 验

1.1 原料、试剂与仪器

本研究选取6种不同理化特性的活性炭作为吸附剂,分别为AC1~AC6,其中AC1~AC3为颗粒活性炭(椰壳),AC4~AC6为粉状活性炭,理化指标见表1。基础油,黏度为75 mm2/s;磨损元素S-21标样,质量分数为100 mg/kg,均为CONOSTAN公司生产;氢氧化钠、盐酸、碳酸氢钠、碳酸钠、酚酞,均为市售分析纯。

DF-101S型集热式恒温加热磁力搅拌器,巩义市予华仪器有限公司;OPTIMA 8000型电感耦合等离子体发射光谱分析仪,美国Perkin-Elmer公司;ASAP2460型全自动比表面积及孔隙度分析仪,美国麦克仪器公司;Scientific K-Alpha型X射线光电子能谱仪,美国Thermo公司;Spectrum Two IS50型红外光谱仪,美国珀金埃尔默公司。

1.2 实验方法

1.2.1模拟机油的配制 取磨损元素S-21标样20 g加入250 mL的烧杯中,加入80 g的基础油,置于磁力搅拌器中快速搅拌使标样和基础油混合均匀,得到磨损元素质量分数为20 mg/kg的模拟润滑油,备用。

1.2.2磨损元素静态吸附实验 活性炭样品置于105 ℃烘箱烘干至质量恒定,备用。取模拟润滑油50 g加入100 mL的磨口锥形瓶中,加入一定质量烘干后的活性炭,置于磁力搅拌器中,控制搅拌速率为600 r/min,调节至一定温度,吸附一定时间后冷至室温,使用注射式过滤器过滤得吸附后的润滑油,测定磨损元素含量,并计算去除率。取木屑、活性白土、硅胶、滤芯用滤纸按上述条件进行对比实验。

1.3 分析测试方法

1.3.1活性炭常规指标的测定 灰分根据GB/T 12496.3—1999测定,pH值根据GB/T 12496.7—1999测定,碘吸附值根据GB/T 12496.8—1999测定,焦糖脱色率根据GB/T 12496.9—1999测定,亚甲基蓝吸附值根据GB/T 12496.10—1999测定,表面官能团数量根据Boehm滴定法进行测定。

1.3.2活性炭的比表面积及孔结构表征 采用全自动比表面积分析仪在液氮温度(77 K)下以高纯氮为吸附介质,测定活性炭的N2吸附/脱附等温线,样品测试前预先在150 ℃下真空脱气12 h,采用BET方程计算活性炭比表面积,孔容积由相对压力(P/P0)为0.99时的N2吸附总量决定,孔径分布根据DFT理论进行计算。

1.3.3活性炭的FT-IR分析 采用傅里叶变换红外光谱仪分析活性炭的化学性质,测试波数范围4 000~400 cm-1,扫描次数32次,分辨率4 cm-1。

1.3.4活性炭的XPS分析 采用X射线光电子能谱仪对活性炭表面元素的化学形态进行表征,采用Al Kα射线,hv=1 486.6 eV,以C1s=284.80 eV结合能为能量标准进行荷电校正。

1.3.5润滑油中磨损元素含量的测定 取1 g润滑油样品至20 mL棕色螺纹样品瓶中,再加入10 g二甲苯对润滑油样品进行稀释。按同样方法配制系列标准溶液并绘制标准曲线,标线相关系数须大于0.999。样品溶液通过蠕动泵运送到电感耦合等离子发射光谱仪测定磨损元素的含量。

1.3.6磨损元素去除率的计算 磨损元素去除率(R)根据下式计算:

R=(c1-c2)/c1×100%

式中:c1—吸附前润滑油磨损元素的质量分数,mg/kg;c2—吸附后润滑油磨损元素的质量分数,mg/kg。

2 结果与分析

2.1 活性炭表征分析

2.1.1常规指标分析 表1为6种活性炭的常规指标。碘吸附值、亚甲基蓝吸附值和焦糖脱色率可以反映活性炭微孔、中孔和大孔组成[14],也可用于评价活性炭对不同尺寸物质的吸附性能。如表1所示,AC1、AC6的碘吸附值低于1 000 mg/g,AC4、AC5在1 000~1 500 mg/g之间,而AC2和AC3则高达1 640 和2 139 mg/g。AC1亚甲基蓝吸附值较低为142.5 mg/g,其他活性炭亚甲基蓝吸附值均高于200 mg/g,其中AC3高达510 mg/g。AC1~AC3均无焦糖脱色率,而AC4~AC6的焦糖脱色率均大于100%,其中AC4最高为160%。上述结果表明,AC1~AC3适合吸附小分子物质,而AC4~AC6不仅可以吸附小分子物质,对分子质量较大物质也具有良好的吸附性能。分析pH值可知,AC2和AC3为碱性,其余活性炭均呈酸性。活性炭灰分较低,AC3、AC6灰分大于5%,其余活性炭则小于5%。

表1 活性炭的常规指标

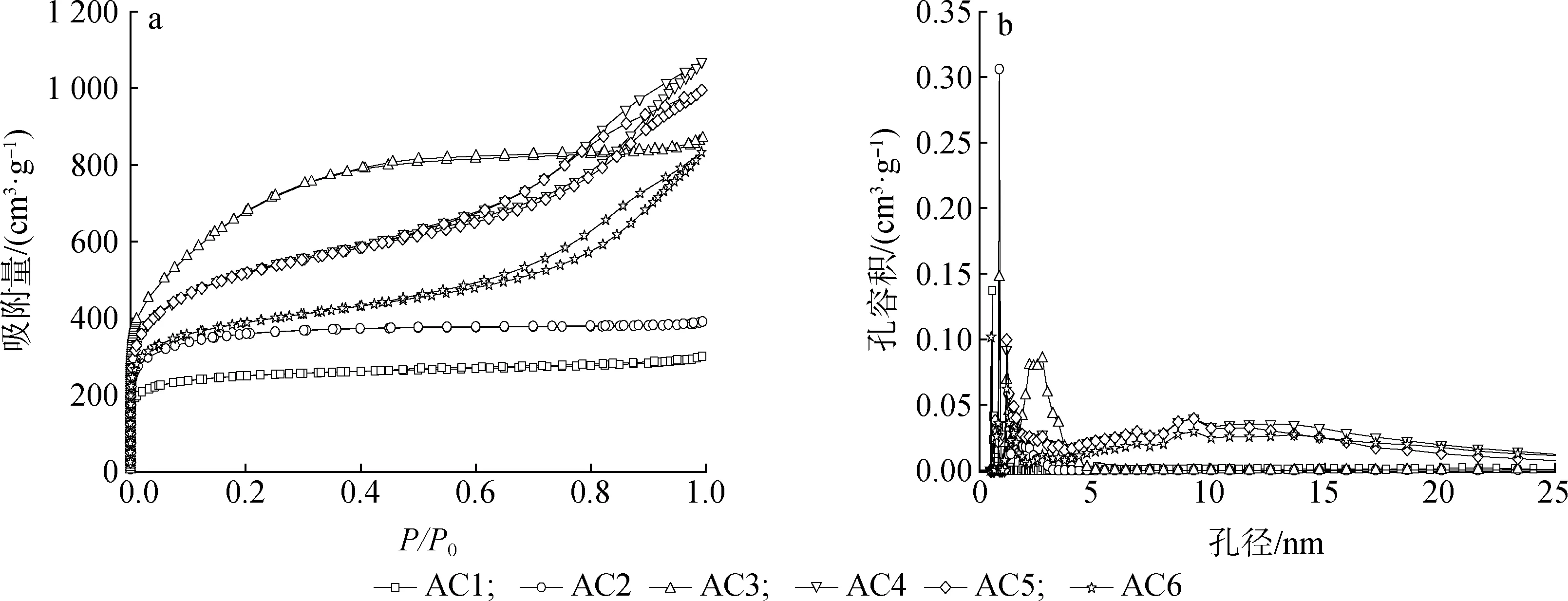

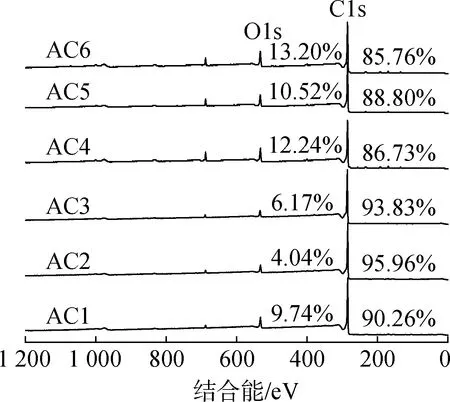

2.1.2孔隙结构分析 图1为活性炭的N2吸附-脱附等温线和孔径分布图。从图1(a)可知,活性炭的N2吸附-脱附等温线均为IV型等温线,且存在H4型滞后回环。AC1和AC2滞后回环不明显,表明主要以微孔为主,中孔较少;其余活性炭滞后回环明显,表明活性炭中含有丰富的微孔和中孔。由图1(b)可知,6种活性炭孔结构呈多峰式分布,AC1和AC2主要以微孔为主,AC3主要以微孔和小中孔为主,而AC4~AC6则主要是微孔和5 nm以上中孔。表2为活性炭的比表面积及孔结构参数。由表可知,6种活性炭的比表面积介于917~2 438 m2/g间,其中AC1最小,AC3最大;AC4总孔容最大可达1.390 cm3/g,而AC1最小为0.429 cm3/g。进一步分析孔容可知,6种活性炭微孔孔容相差较小,而中孔孔容差别显著,其中AC4中孔孔容最大达0.901 cm3/g,其次为AC5、AC6、AC3,而AC1和AC2均较小,仅为0.059和0.064 cm3/g。由图1(b)孔径分布可知,AC1~AC2孔径集中于微孔,微孔率达86.25%和87.22%;AC3孔径主要为微孔(49.07%)和2~5 nm小中孔(48.76%);AC4~AC6主要以中孔为主,且中孔主要分布于5~10 和10~50 nm范围,AC4中孔率最高为63.88%,其次为AC5(60.78%)和AC6(59.34%)。

图1 活性炭的N2吸附-脱附等温线(a)和孔径分布(b)

表2 活性炭的比表面积及孔结构参数

图2 活性炭的红外光谱

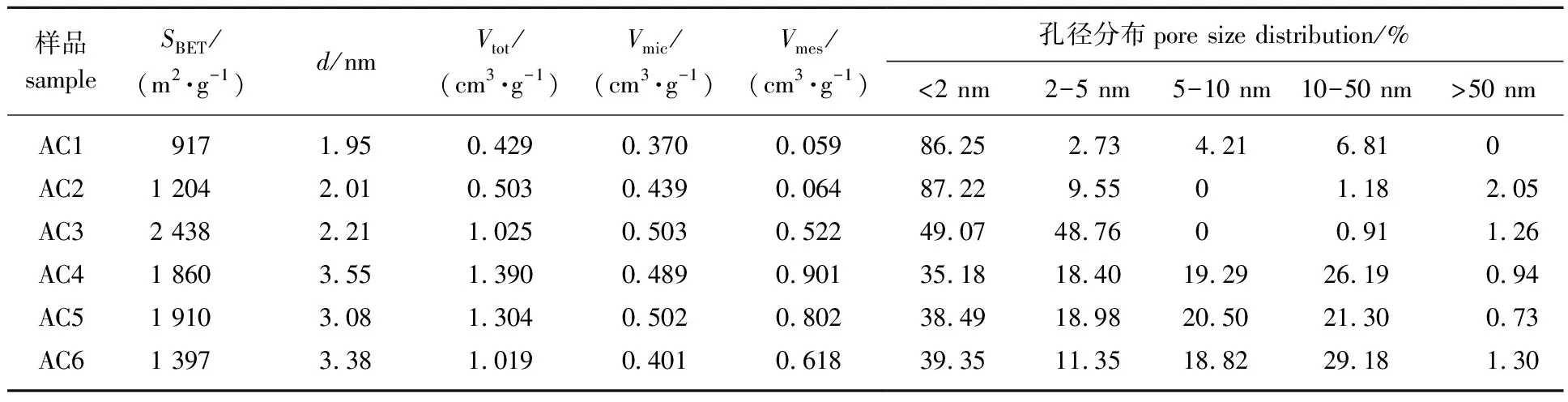

2.1.4XPS分析 采用XPS分析活性炭样品所含元素和官能团种类。图3为活性炭的XPS图谱。

图3 活性炭的XPS图谱

由图3可以看出活性炭以C和O两种元素为主,AC4~AC6表面氧元素含量明显高于AC1~AC3,说明AC4~AC6表面含氧官能团更丰富。

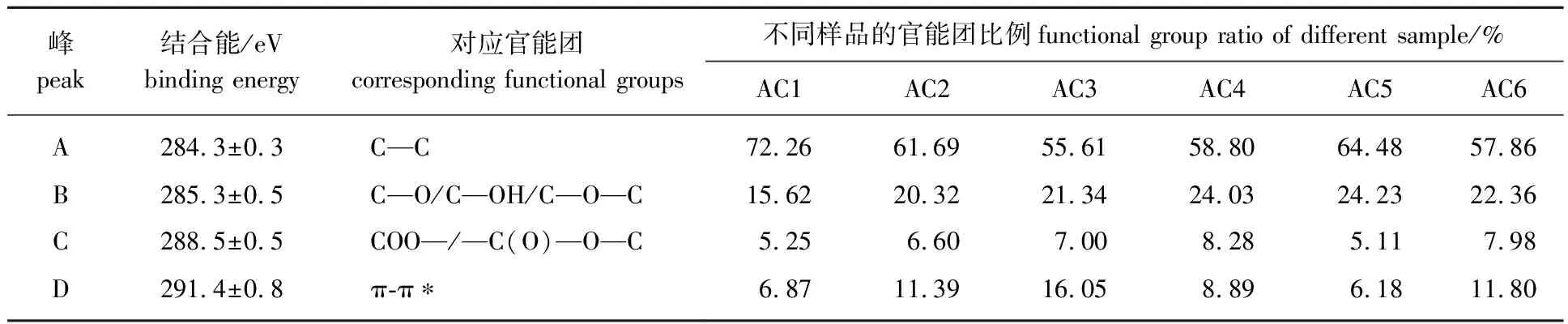

进一步采用C1s-XPS图谱分析活性炭表面官能团,结果见图4和表3。可以看出,样品C1s谱图可分为4个峰,第一类属于芳烃或芳烃的取代烷烃[17],这类碳的C1s出现在284.3 eV左右;第二类属于羟基及碳氧单键,在285.3 eV附近出峰;第三类归属于288.5 eV的羧基及内酯基;第四类峰则属于291.4 eV的π-π*键[18]。C1s分峰结果说明,AC1~AC6中C原子和O原子的存在形式基本相同,但是各基团在不同样品中的数量有所差异。这表明6种活性炭样品表面所含官能团种类基本相同,但各官能团含量不同。

A.C—C; B.C—O/C—OH/C—O—C; C.COO—/—C(O)—O—C; D.π-π*

表3 活性炭的C1s分峰结果

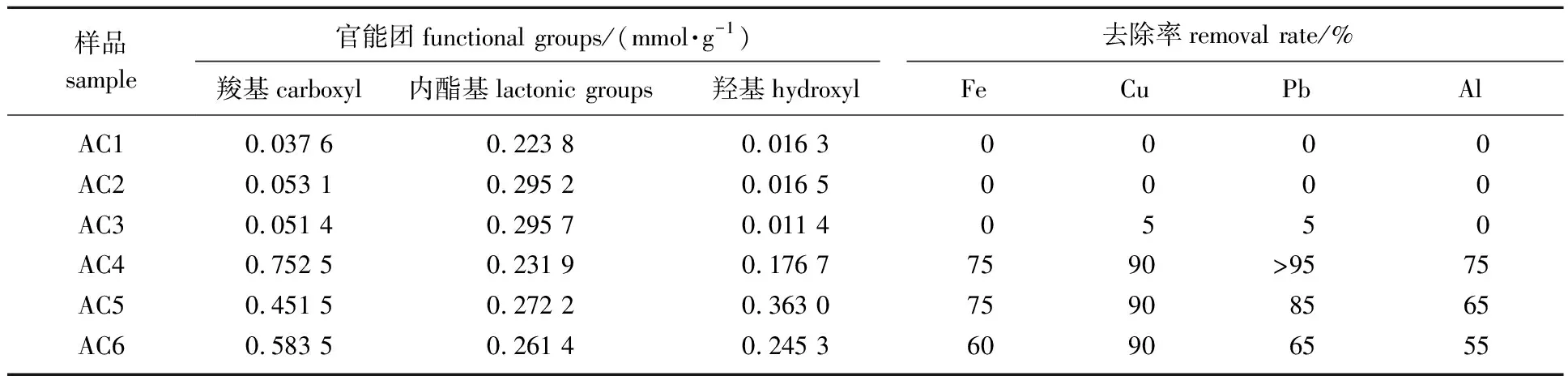

2.1.5表面官能团分析 进一步采用Boehm滴定法对活性炭表面含氧官能团的数量进行分析,结果如表4所示。由表4可知,AC4~AC6中含氧官能团的数量高于AC1~AC3,这与图3中XPS氧元素含量结果一致。AC1~AC3含氧官能团主要为内酯基,羧基和羟基含量极少;而AC4~AC6中除内酯基外,还有丰富的羧基和羟基。羟基和羧基作为极性较强的含氧官能团,可通过化学反应产生化学吸附作用,从而增强活性炭对污染物的吸附性能。AC4羧基含量最高,达0.752 5 mmol/g,AC6次之,为0.583 5 mmol/g;AC5羟基含量最高,为0.363 0 mmol/g,AC6次之,为0.245 3 mmol/g。对比羧基和羟基总量,AC4最高达0.929 2 mmol/g,AC5和AC6相近,分别为0.814 5和0.828 8 mmol/g。

2.2 不同活性炭对磨损元素的吸附性能

配制含有典型磨损元素Fe、Cu、Pb、Al的模拟润滑油,加入2.5%(以模拟润滑油的质量分数计)活性炭,在80 ℃下吸附60 min,考察不同活性炭对磨损元素的吸附性能,结果见表4。由数据可以看出,AC1~AC3对润滑油中磨损元素吸附性能差,去除率几乎为0;而AC4~AC6对磨损元素具有良好的吸附性能,但对于不同的磨损元素去除率不同。AC4、AC5和AC6对于Cu的吸附作用显著,去除率均为90%,而对Al的去除率则分别为75%、65%和55%;对于Pb,AC4去除率大于95%,AC5和AC6的去除率分别为85%和65%;AC4和AC5对Fe去除率均为75%,大于AC6(60%)。综上,AC4对润滑油中的磨损元素具有最佳吸附去除效果。

表4 活性炭的表面官能团数量及对磨损元素的吸附去除率

由活性炭孔结构和对磨损元素吸附性能分析可知,AC1、AC2主要为微孔,AC3虽存在中孔但主要为分布于2~5 nm范围的较小中孔,孔径小不利于黏度较大的润滑油中磨损元素的扩散和吸附,因此对润滑油中的磨损元素吸附效果差。AC4、AC5和AC6中孔丰富,以5 nm以上较大中孔为主,对磨损元素具有优良的吸附作用,且其吸附作用与中孔孔容呈正比。此外,分析样品表面官能团含量与吸附性能,AC4~AC6表面羟基和羧基含量远高于AC1~AC3,对磨损元素的吸附性能也显著优于AC1~AC3,特别是AC4,其中孔孔容及表面羟基和羧基总量最高、吸附磨损元素效果最好,表明活性炭表面的羧基和羟基有助于增强其对磨损元素的吸附性能。在吸附过程中,活性炭孔道既用于吸附质的扩散渗透,也可提供大量的吸附位点,且根据液相吸附原理,孔径尺寸为溶质分子的1.7~3.0倍时更有利于杂质吸附。润滑油黏度大且污染组分分子尺寸较大,活性炭的大孔径有助于磨损元素传递扩散、较高中孔孔容可提供更多吸附存储空间,增强对磨损元素的物理吸附作用;同时,活性炭表面的羧基和羟基可发生离子交换和络合反应,增强对金属/金属离子的化学吸附,有助于润滑油中磨损元素的去除。由此可知,活性炭通过物理吸附和化学吸附的协同作用吸附去除磨损元素,中孔孔容及表面羟基和羧基数量是影响其吸附性能的关键因素。

AC4对磨损元素吸附去除性能优良,因此选取AC4为吸附剂,进一步考察吸附温度、吸附时间和活性炭添加量等条件对磨损元素吸附去除的影响,从而获得较优吸附工艺。

2.3 活性炭对磨损元素的吸附工艺优化

2.3.1吸附温度的影响 在AC4添加量2.5%、吸附时间60 min条件下,考察吸附温度为40、60、80和100 ℃时磨损元素的去除效果,结果见表5。由表可知,随着吸附温度升高,活性炭对润滑油中磨损元素的去除率先增加后降低,温度为80 ℃时活性炭对Fe、Cu、Pb和Al去除率分别为75%、90%、95%和75%,表明该温度下活性炭对润滑油中磨损元素去除效果最好。这可能是因为温度升高,润滑油黏度下降,磨损元素在润滑油和活性炭孔内的扩散速率加快,从而使吸附速率增大,有利于磨损元素的去除;但温度进一步升高,活性炭脱附速率加快,导致吸附的磨损元素发生部分脱附。

2.3.2吸附时间的影响 在AC4添加量为2.5%、吸附温度为80 ℃时,不同吸附时间下活性炭对磨损元素的去除效果见表5。由表5可知,吸附时间延长,活性炭对磨损元素的去除效果逐渐提高,当吸附时间为60 min时吸附效果最佳,继续延长吸附时间,去除效果无明显变化。吸附初期,活性炭丰富的孔隙结构和表面含氧官能团形成大量吸附位点,有助于磨损元素的吸附去除,去除率增加迅速;随着时间延长,磨损元素含量减小、扩散速率降低且吸附位点减少,导致吸附速率降低、去除率增加变缓,60 min时达到吸附平衡。

表5 不同条件对磨损元素去除效果的影响

2.3.3活性炭添加量的影响 在吸附温度80 ℃、吸附时间60 min时,AC4添加量对磨损元素去除效果的影响结果见表5。由表5可知,随着添加量增加,活性炭对磨损元素去除率逐渐增加。当活性炭添加量为5%时,对磨损元素去除率均达95%以上;之后继续增加添加量,去除率保持不变。这是因为活性炭添加量增加,使吸附活性位点增多,去除率随添加量增加而增加;当磨损元素含量降至一定程度,活性炭可吸附磨损元素显著减少,传质推动力减小,继续增加活性炭添加量对去除率无明显影响。

综上所述,AC4吸附润滑油中磨损元素的最佳工艺为:吸附温度80 ℃、吸附时间60 min、添加量5%,此条件下对模拟润滑油中的Fe、Cu、Pb和Al去除率均为95%以上。

2.4 不同吸附剂对磨损元素去除效果的对比

在吸附温度80 ℃、吸附时间60 min、添加量5%的条件下,对比了活性炭AC4与其他常见的废润滑油再生吸附剂和滤芯用滤纸对磨损元素的去除效果,结果见表6。由表可知,活性炭AC4对润滑油中磨损元素去除率均为95%以上,远高于再生吸附剂木屑、活性白土和硅胶,表明活性炭是一种优良的废润滑油再生吸附剂;此外,活性炭对磨损元素的去除效果远高于机油滤芯用滤纸,这为其用作高性能机油滤芯材料提供了理论支撑。

表6 不同吸附剂对磨损元素的去除效果

3 结 论

3.1在对6种活性炭进行结构和性能分析的基础上,研究了活性炭孔隙结构及表面性质对模拟润滑油中磨损元素的去除效果,结果表明:活性炭的中孔孔容对模拟润滑油中磨损元素的吸附去除有重要影响。活性炭中孔有助于磨损元素的渗透与扩散,并能提供更多吸附位点和存储空间,有助于磨损元素的吸附去除。

3.2含有较多羧基和羟基的活性炭对润滑油中磨损元素具有更好的吸附去除效果。吸附过程中,羧基和羟基可与磨损元素发生离子交换和络合反应,有助于金属/金属离子吸附,从而增强对润滑油中磨损元素的去除效果。中孔孔容最大、羧基和羟基总量最高的AC4对磨损元素的去除效果最佳。

3.3活性炭吸附润滑油中磨损元素的较佳条件为:吸附温度80 ℃、吸附时间60 min、添加量5%。此条件下,AC4对润滑油中的Fe、Cu、Pb、Al去除率均为95%以上。

3.4活性炭对润滑油中磨损元素去除率远高于木屑、活性白土、硅胶和机油滤芯用滤纸,表明活性炭是一种优良的废润滑油再生吸附剂,也可用作高性能机油滤芯材料。