三相LCL/P补偿无线充电系统设计与建模分析

周成虎, 黄明明, 高振东, 黄全振, 袁 勋, 皇普恩

(1. 河南工程学院电气信息工程学院,河南 郑州 451191; 2. 郑州大学电气工程学院,河南 郑州 450001;3. 河南师范大学软件学院,河南 新乡 453007)

0 引 言

非接触功率传输技术也称为感应耦合功率传输技术。该技术省去了插接充电的环节,与插接式充电相比[1],其优点是能自动启停充电功能,因此在电动汽车无线充电领域具有重要的应用价值[2-4]。

目前,国内外对于电动汽车静态无线充电系统的研发大多处于工程样机阶段,电磁泄漏超标是一个亟待研究和解决的问题。以开关频率为85 kHz的电动汽车无线充电系统为例,GB/T 38775.4—2020《电动汽车无线充电系统 第4部分:电磁环境限值与测试方法》规定其磁感应强度不得高于27 μT,在实际设计中要满足这个规定有一定难度。因此抑制无线充电系统的电磁干扰成为重要的研究方向[5-7]。

无线充电系统的电磁干扰抑制措施主要分为两类:1)电磁屏蔽技术:该技术主要包括无源屏蔽技术、有源屏蔽技术和无功电流谐振环屏蔽技术3种类型。2)主动抑制措施:电磁泄漏的本质是能量泄露,主动抑制电磁能量泄露的方法包括扩频技术[8]、使用三相谐振磁场消除特定次谐波[9]以及改进线圈结构抑制谐波分量[10]等技术。主动抑制电磁干扰的措施,在降低电磁泄漏的同时又能够提高电源效率,丰富了无线充电系统的理论基础。

在对电动汽车电池的充电过程中[11],其等效电阻随着充电电压的变化而变化,其数值为几十到几百欧姆之间。感应耦合电能传输系统无论处于轻载或满载状态,原边线圈电流始终保持较大的激励电流,在大功率应用中轻载时会产生较大的功率损耗[12]。无线充电系统的输出功率先升后降持续长达数小时[13],轻载效率低于满载效率[14]。因此,研究降低原边线圈和补偿电路的谐振电流是充电全过程保持高充电效率并降低磁感应强度的关键。

当采用单相逆变器以及串/并(series/ parallel,S/P)补偿、LCL/P、串/串并 (series/ series parallel, S/SP)补偿结构时,会出现补偿元件的谐振电压等级高、谐振环流大、磁感应强度高等问题[12,15]。此外,由于高频变压器副边整流后的电流脉动较大,需要较大的无源滤波元件。在某些拓扑结构设计过程中,负载侧的无源滤波电容的选型可以高达数千微法[12]。对于电动汽车充电电路,由于负载电流大且电压高,即使是数百微法的电容或者几十微亨的电感,其体积也相当庞大。

针对上述问题,本文提出了一种面向电动汽车的低谐振电流、低电磁辐射、高效率的静态三相无线充电系统,该系统由三相逆变器、三相LCL/P补偿的磁耦合机构和副边全波整流电路构成。首先仿真得到最优效率的元件参数和磁感应强度;再根据状态空间平均理论,推导出三相逆变器的开关周期平均模型;然后根据三相无线充电系统的特性提出了电路的闭环控制策略。

1 传统单相无线充电系统分析

为了便于对比分析,针对单相S/P补偿电路、LCL/P补偿电路和S/SP补偿电路,其输入交流电压up1~up3均设定为频率85 kHz、有效值310 V,各补偿电路如图1所示。

图1 无线充电电路常用补偿电路

假设原边线圈电感Lp1=Lp2=Lp3=50 μH,内阻rp1=rp2=rp3=0.043 9 Ω;副边线圈电感Ls1=Ls2=Ls3=114 μH,内阻rs1=rs2=rs3=0.1 Ω。用理论分析计算与Capture CIS软件仿真优化相结合,先后得到原副边补偿电容Cp1~Cp3、Cs1~Cs3的电容值及其他电路参数,使原副边的谐振频率均接近85 kHz,且电路的传输功率峰值均达到8 kW左右,传输效率得到优化。

当等效负载Re1~Re3在 5~1 000 Ω 范围内,影响磁耦合机构磁感应强度的主要因素为:

1)磁耦合机构谐振环流与等效负载电流的比值影响磁感应强度。使用Capture CIS软件仿真得到补偿元件环流有效值与等效负载电流有效值的比值如图 2 所示。图中用Ip1、Ie1、Ilp2、Ie2、Ip3、Ie3表示电流ip1、ie1、ilp2、ie2、ip3、ie3的有效值。单相 S/P 和LCL/P补偿结构的补偿元件环流有效值与等效负载电流有效值的比值分别达到6倍和9倍。轻载时单相S/SP结构的谐振环流较大。当用于8 kW无线充电电路时,3种补偿结构补偿元件的通流能力最大需要达到百安培左右。

图2 谐振环流与等效负载电流的比值

2)谐振电压影响磁耦合机构的磁感应强度。用Capture CIS软件仿真得到常用补偿结构的谐振电压有效值曲线如图3所示。图中用Ucp1、Us1、Ulp2、Us2、Ucp3、Uls3、Us3表示电压ucp1、us1、ulp2、us2、ucp3、uls3、us3的有效值。由于补偿元件的耐压值按照峰值预留1.5~2倍余量计算,8 kW单相无线充电电路补偿元件的耐压值高达数千伏。

图3 常用补偿结构的电压曲线

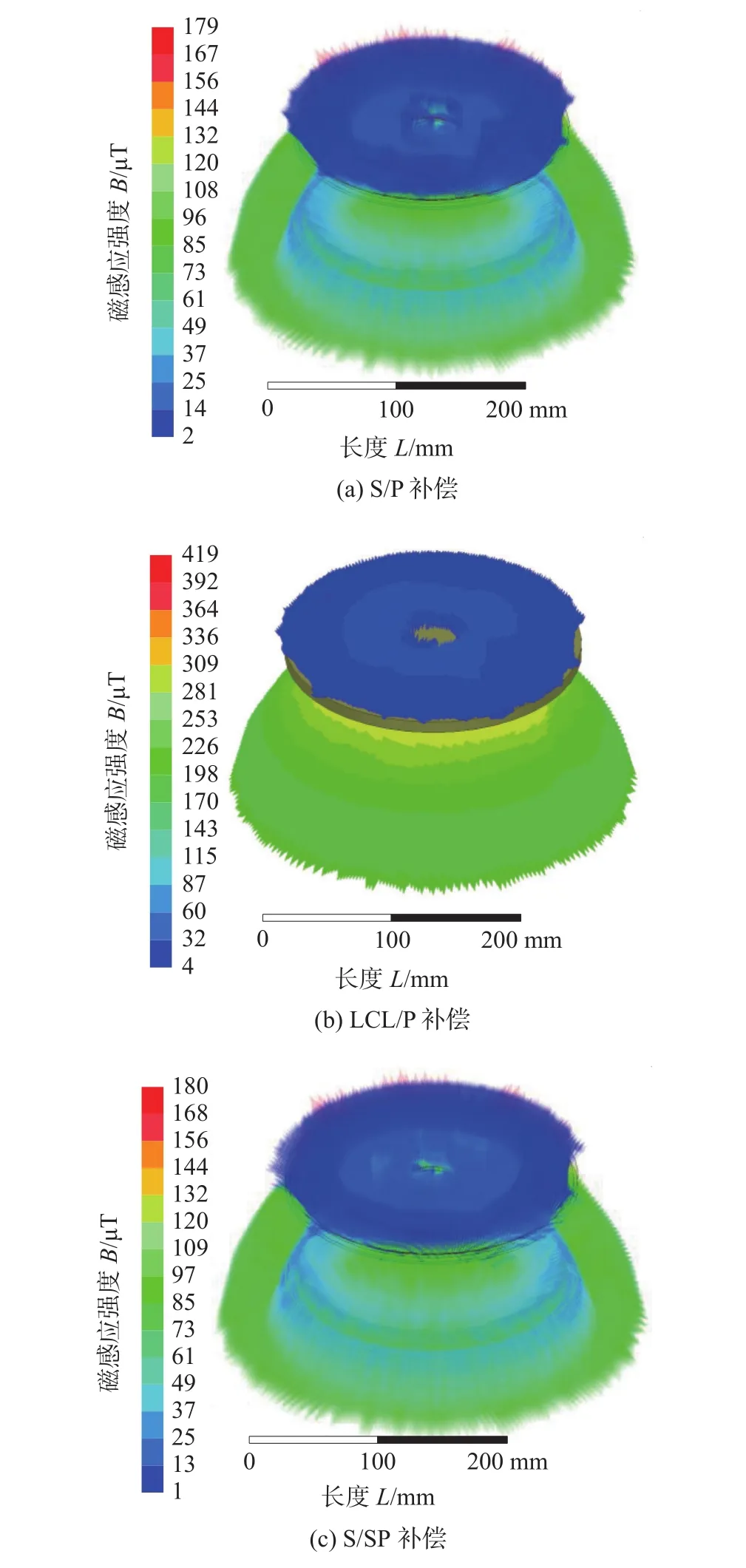

3)磁耦合机构(发射线圈、接收线圈)的磁感应强度。使用Ansys Electronics软件联合仿真电路和磁耦合机构模型,设定原边线圈11圈、副边线圈25圈、绝缘漆包线25芯,输入电压为380 V、频率为85 kHz的交流电,峰值功率下的磁感应强度仿真结果如图4所示。仿真得到采用单相S/P、LCL/P和S/SP补偿结构的磁耦合机构周边的磁感应强度分别为 95 μT、220 μT 和 105 μT,均超过国家标准GB/T 38775.4—2020 的规定 (不超过 27 μT)。

图4 常用补偿结构的磁感应强度仿真

综上所述,当单相S/P、LCL/P和S/SP补偿结构应用于2~8 kW无线充电电路时,会出现补偿元件的耐压等级高、谐振环流大、磁感应强度高等问题。

2 本文研制的三相无线充电系统分析

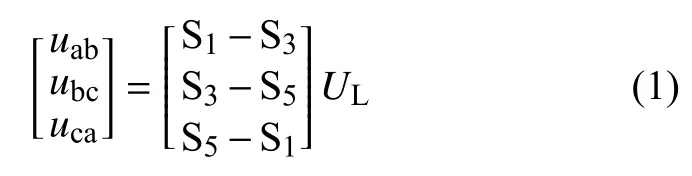

本文研制的三相无线充电系统如图5所示。该拓扑结构使用三相电压型PWM逆变器将直流电源电压UL转化为三相85 kHz交流电,经过三相三角形原边的磁耦合机构与副边补偿电路,在副边线圈得到3个独立的交流电,使用三相全波整流电路整流成直流。其中,电感L31、L32、L33、电容C1、C2、C3、电容Cs31、Cs32、Cs33与磁耦合机构共同构成三相LCL/P补偿结构。

2.1 三相无线充电系统电磁兼容性分析

设交流电压uab、ubc和uca为频率85 kHz的三相正弦波,原边线圈Lp31=Lp32= Lp33=50 μH,内阻rp31=rp32=rp33=0.043 9 Ω;副边线圈电感Ls31=Ls32=Ls33=114 μH, 内 阻rs31=rs32=rs33=0.1 Ω。 使 用Capture CIS软件仿真图5所示的磁耦合机构和原、副边补偿电路,以效率优化为目标,对三相LCL/P补偿电路的其他参数和耦合系数寻优。优化后电路的仿真结果如图6所示。该仿真电路具有如下特点:

图5 本文研制的三相无线充电系统

1)功率和效率仿真结果如图6(a)所示,从电压uab、ubc、uca到负载R3的传输效率曲线为ƞ3,峰值传输效率为ƞ3max= 0.975。

2)电压仿真结果如图6(b)所示,用Up31、Us31、Ul31表示电压up31、us31、ul31的有效值。由于三相传输功率的脉动小,三相LCL/P补偿电路补偿元件电压是同样功率等级单相电路的1/3~1/2,电容C1的电压有效值Up31最高达到848 V,按照峰值预留1.5~2倍余量,电容C1~C3需要选用耐压值2 000 V的元件;其他补偿元件的耐压值不超过1 500 V。

3)电流仿真结果如图6(c)所示,补偿元件环流较小,电容C1的电流有效值I(C1) 最大为18 A,原边线圈Lp31的电流有效值I(Lp31)最大为33.23 A。三相LCL/P补偿元件电流是同样功率等级单相电路的 1/3~1/2。

4)使用Ansys Electronics软件联合仿真电路和具有平面铁氧体屏蔽的磁耦合机构模型,得到磁感应强度仿真结果如图6(d)所示。磁耦合机构模型原边线圈设定11圈,副边线圈25圈,使用25芯独立绝缘的多芯漆包线。仿真得到的磁耦合机构周边的最大磁感应强度为21 μT,满足国家标准GB/T 38775.4—2020的规定(不超过 27 μT)。与单相 S/P、LCL/P、S/SP补偿结构相比,该方案原边线圈的磁感应强度是同样功率等级单相电路的1/3以下。

图6 本文给出电路的仿真结果

对于导通电阻为0.07 Ω/A、电流有效值10~40 A的碳化硅开关管,其导通电压可按照0.7~2.8 V估算。当负载相同的条件下,三相逆变器每个开关管承受的电流相当于单相全桥逆变器每个开关管承受电流的2/3,导通压降减小1/3。

副边三相全波整流电路整流后近似直流,纹波分量幅值小且频率为开关管斩波频率的6倍,易于被电容C4滤波,电容C4的容量选择1 μF,即可使开环纹波率<1%。

2.2 三相电压型PWM逆变器的开关周期平均模型

对图5所示电路采取分段建模的方法。首先,三相电路元件参数相同,电感L31=L32=L33,电容C1=C2=C3等;然后,将磁耦合机构以后的电路等效为 三 相 三 角 形 负 载 阻 抗Z31、Z32和Z33,且Z31=Z32=Z33;得到三相电压型PWM逆变器等效电路如图7(a)所示。

使用归纳法,得出[16]:

其中,开关管S1、S3、S5导通为1,截止为0。根据基尔霍夫定律,可推导出逆变器的开关模型状态方程如下[16]:

其中,电流ia、ib和ic分别是流过电感L31、L32和L33的电流;开关管S1、S3、S5导通可以用占空比d1、d3、d5代替。定义开关周期平均算子:

其中,T1是指开关周期;x(t)是电路中的电压、电流或占空比。对式(3)做开关周期平均算子得到如下平均模型:

其中,电流iL是直流电源的输出电流。根据式(4)得到平均模型如图7(b)所示。

图7 三相逆变器等效电路和模型

2.3 磁耦合机构与补偿电路模型

图5所示的副边三相全波整流电路,假设二极管为理想模型,电压us31~us33的有效值Us31=Us32=Us33=UDC/2.34。根据能量守恒定理,等效电阻Req1~Req3可用下式表示:

图5所示的三相独立的磁耦合机构与补偿电路结构完全相同,对其中一相建立模型如图8所示。

图8 磁耦合机构与补偿电路模型

忽略原边线圈和副边线圈内阻,副边回路阻抗Zr31可用下式表示:

电感Lp31两端电压可用下式表示:

3 控制系统分析

三相逆变器斩波调节占空比的范围是0.37~0.5,在此范围内每种工作模式均有3个桥臂同时导通,横向换流具有自然软开关条件,只需要确保纵向换流满足死区条件,即可使开关管S1~S6的开关损耗均处于比较低的水平[17]。为了简化控制策略,对三相无线充电系统所包含的三相逆变器采取开环控制的方法,斩波占空比设置为0.49,开关管始终具有自然软开关条件。在功率因数校正电路调节开关管的占空比能改变电压UL的值,用此方法改变三相无线充电系统的传输功率。包含功率因数校正电路、无线充电电路、负载R3的反馈控制图如图9所示。功率因数校正电路由全桥整流电路和Boost升压电路构成。反馈控制使用脉冲序列控制方法[18],反馈电路具有电流反馈控制环节和电压反馈控制环节[19]。

图9 反馈控制图

负载R3可等效成内阻r3和理想直流电压源U3串联。在电压反馈控制环节,由负载电压信号UDC与参考电压信号Vref经比较器P3比较,产生电压信号vcon。经计算环节得到电压高控制信号vconh和低控制信号vconl:

式中:kH和kL——vconh和vconl的控制系数;

U2——整流电压u2的有效值。

在电流反馈控制环节,由峰值检测电路得到电压u2的峰值电压信号U2m,经计算环节得到电流信号Im:

其中,IDC是负载电流。

电流信号Im与电压信号u2经乘法器相乘得到电流信号Iref。由比较器P1将Iref与电流信号I2相比较,当输出电流信号Icon为高电平时,选择接通高控制信号vconh;反之,选择接通低控制信号vconl。控制信号vconh或vconl与三角波Vth相比较,产生PWM波vgs驱动开关管S7。

4 仿真与实验结果

为了验证上述理论分析的准确性,搭建的实验电路如图10所示。实验电路的元器件参数如表1所示。

图10 实验电路

表1 元器件参数

开关管S1~S6的开关频率f1=85 kHz。使用电阻箱负载,输出功率为2 003 W,此时直流电源电压UL为311 V,输入电流iL为6.77 A,输出电压UDC为直流313.5 V,不包含功率因数校正环节,从直流电源电压UL到负载的传输效率为95%。实验波形如图 11所示,电流i(Lp31)=i(Lp32)=i(Lp33) ≈12.2 A。实验获得的电流和功率测量结果与使用Capture CIS软件仿真结果基本相同。

图11 实验结果

5 结束语

1)与单相补偿结构的无线充电电路相比:三相LCL/P补偿电路补偿元件电压、电流是同样功率等级单相电路的1/3~1/2,原边线圈的磁感应强度是同样功率等级单相电路的1/3以下。

2)当负载相同的条件下,三相逆变器每个开关管承受的电流相当于单相全桥逆变器每个开关管承受电流的2/3,导通压降减小1/3。

3)三相无线充电系统采取开环控制策略,其开关管的斩波占空比设置为0.49,开关管始终具有自然软开关条件。在功率因数校正电路调节开关管的占空比能改变传输功率。由于无线充电系统采取开环控制,此种控制方法将两级控制系统简化为单级闭环控制系统。