焦化柴油加氢裂化技术工程应用

刘 丹 李 健 王 赟

(安徽华东化工医药工程有限责任公司上海分公司,上海 200315)

延迟焦化装置是炼油厂提高轻质油收率和生产石油焦的主要加工装置。由于国内原油普遍偏重且含蜡量高,因此柴油馏分收率比国外原油平均低5%~7%。同时,焦化柴油的烯烃含量高,硫、氮、氧等杂质含量高,安定性差,只能作半成品或中间产品,经过进一步处理后才能作为柴油的调和组分。因此,如何使焦化柴油转变为高附加值的石脑油是一些企业面临的巨大问题。石油化工冶炼生成企业的柴汽比问题逐步引起了相关产业领域技术实践人员的广泛关注。解决这一问题的最佳选择是加快发展和推广加氢技术,以满足重油轻质化、提高石脑油收率和质量的需要。加氢裂化技术可为下游的重整和芳烃装置提供优良的石脑油原料,它在现代石油炼制技术加工过程中发挥了重要的作用,是21世纪公认的环境友好技术,该技术有更广泛的应用前景和更高的技术经济性。现将1套100万吨/年焦化汽柴油加氢精制装置优化改造为50万吨/年加氢裂化装置,最终满足焦化柴油转化率不低于99%的要求,重石脑油产品质量满足重整装置进料要求。利用加氢裂化工艺,通过控制芳烃转化途径,将焦化柴油中的大分子芳烃转化为苯、甲苯、二甲苯等小分子芳烃保留在石脑油馏分中,最终生产得到高辛烷值汽油组分或芳潜较高的石脑油组分,优化炼厂柴汽比。

1 装置概况

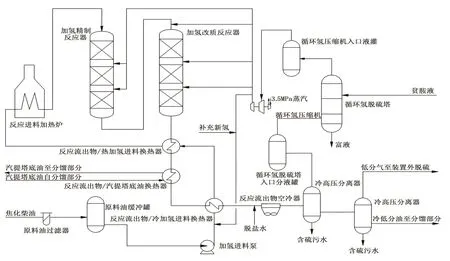

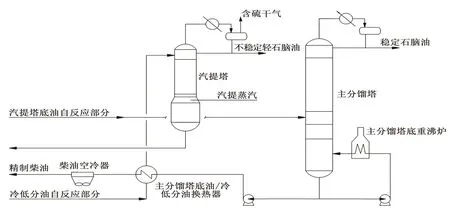

改造前,该装置以焦化汽油、焦化柴油作为混合原料油,在高温及中压的操作条件下,通过加氢精制技术产出符合国五标准的柴油。改造前反应部分和分馏部分的工艺流程如图1和图2所示。

图1 改造前反应部分工艺流程图

图2 改造前分馏部分工艺流程图

2 改造方案

2.1 改造原则

改造原则有以下3个:1)因改造主要在装置检修期间进行,改造的时间短且工期较紧,要求尽可能小地进行改动。2)装置原处理量为100万吨/年,改造要求在保留反应器、高压换热器、高压容器的同时,使新鲜焦化柴油处理量最大化。3)改造后的装置要求重石脑油收率最大化,且满足重整装置进料要求。

2.2 改造方案

柴油加氢裂化工艺流程主要有3种:单段一次通过流程、单段循环流程和两段加氢裂化流程。

焦化柴油一次转化率为40%~70%;产品收率只能通过选择催化剂来调节;高转化率时氢耗高,因裂化成石脑油和更轻组分的反应没有选择性。

焦化柴油能达到几乎全部转化的效果(约尾油1%外甩);与单段一次通过相比,产品质量更高;可以通过调整循环油的循环量来调整石脑油的收率;干净循环油的存在大大改善了进料条件,降低反应苛刻度,降低液化气、干气的收率。

灵活性较好,焦化柴油能达到全部转化;装置投资较高,操作较复杂;二反进料为干净介质,液相收率高;氢耗低;能对各产品的收率进行灵活转变;产品质量较高。为达到改造目的,同时尽可能地减少改造工作量,该改造选用单段全循环加氢裂化工艺。

对加氢装置反应器出口流出物的分离方案一般包括冷高分流程和热高分流程2种方案:1)冷高分流程。冷高分流程温度为40 ℃~60 ℃,通过降低分离温度来增强生成油吸收常规气体组分的能力,并降低生成油对氢气的溶解力,以获得最大的氢气回收率,对柴油体系适应性好。其工艺流程上的特点为循环氢浓度相对提高、流程相较简单,高压设备的个数相对减少,节省投资;原料油凝点、密度较高,油水不易分离。2)热高分流程。热高分流程中大部分反应产物不经高压空冷冷却而直接进入分馏系统,其工艺流程上的特点为热能利用较好,装置能耗低;流程较复杂,投资增加;氢气溶解量增加,使循环氢中氢浓度降低,引起氢分压下降。对该装置来说,改造后石脑油的转化率较高,热高分气里面含有大量的油气,热高分流程的热能利用优势不明显,因此该改造依旧采用原冷高分流程。

改造前,该装置分馏部分为汽提+分馏流程,分馏塔塔顶出石脑油、塔底出精制柴油。由于改造后重石脑油是目标产品,同时会副产大量的轻石脑油及液化气,因此该改造在分馏部分采用“三塔一炉”的流程方案,即汽提塔、主分馏塔、重石脑油汽提塔和主分馏塔重沸炉。改造思路如下:从反应部分来的低分油经换热后进入脱硫化氢汽提塔,在完成HS、不稳定轻石脑油及汽提塔塔底油的分离后,汽提塔底油经换热后进入主分馏塔,主分馏塔新设置一个侧线汽提塔和重沸炉,经气液传质分离后,实现主分馏塔顶产稳定轻石脑油,侧线塔抽出重石脑油,主分馏塔底产加氢尾油。

改造前,该装置为加氢精制装置。改为加氢裂化装置后,反应器内的反应程度加剧,反应热较改造前明显增大。为利旧现有反应器、高压换热器、加氢进料泵等高压设备,装置的加工量需要适当减少。经核算,优化换热网络后,原反应流出物/热加氢进料进料换热器(1台)和反应流出物/冷加氢进料换热器(2台)可以利旧,但是另外须增加1台反应流出物/热加氢进料换热器。

由于该改造后汽提塔顶产不稳定轻石脑油,要求汽提塔进料满足过汽化的温度,因此将原反应流出物/汽提塔底油换热器改造为反应流出物/冷低分油换热器。同时,为提高主分馏塔进料温度且降低主分馏塔底重沸炉负荷,此次改造增加主分馏底油/汽提塔底油换热器,充分利用系统自身热量的同时,降低了冷却工艺物流的能耗。

2.3 改造内容

该装置已有加氢精制反应器为热壁板焊结构,因操作环境高温临氢环境及高温HS 的腐蚀,主体材料选用了12Cr2Mo1R+堆焊E309L+E347;设有3个催化剂床层,床层间设有冷氢入口。该改造原加氢精制反应器利旧,需要增加1台加氢裂化反应器,替换原有的加氢改质反应器。新增的加裂化反应器与原有加氢精制反应器设备材质相同,设置3个催化剂床层内装催化剂和瓷球,床层间设有冷氢入口,为使进入催化剂各床层的物流分配和催化剂床层的径向温度分布均匀,加裂化反应器内设入口扩散器、格栅、顶部分配盘、冷氢箱、再分配盘以及出口收集器。

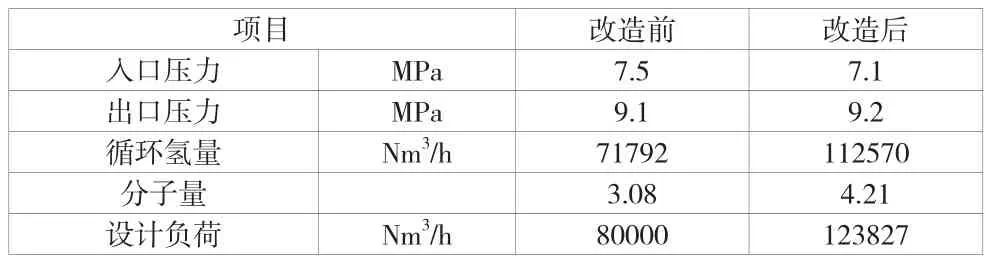

原循环氢压缩机为离心式,为背压式汽轮机驱动。此次改造循环氢进出口压差与循环氢量均显著增大,经核算原循环氢压缩机已无法满足改造后生产需求,需要对其进行原位更换。循环氢压缩机改造前后计算结果见表1。

表1 改造前后循环氢压缩机操作条件对比

原加氢精制装置高压换热器采用螺纹锁紧环结构,该结构密封可靠性好,由于自身结构的特点,其内压引起的轴向力是通过管箱盖和螺纹锁紧环作用于管箱本体上,操作中便于拧紧,具有很好的密封效果。该结构基本上解决了高压换热器的密封问题,设备操作过程中可随时带压拧紧压紧垫片的螺栓,及时排除泄漏。该改造优化换热网络后,利旧了所有的高压换热器,并在反应部分新增1台反应流出物/热加氢进料换热器,其规格与原反应流出物/热加氢进料换热器相同,且上下布置。在满足换热需求的同时,降低了设备投资费用。

原高压贫液泵为电机高速离心泵,该改造由于新鲜原料进料量降低,所需的贫胺液也随之减少。为降低装置能耗,该改造对高压贫液泵进行更换。贫液泵改造前后计算结果见表2。

表2 改造前后贫液泵操作条件对比

更换循环氢脱硫塔内件;更换汽提塔及内件;更换主分馏塔及内件;新增重石脑油侧线汽提塔及内件。

新增主分馏底油/汽提塔底油换热器;更换脱硫化氢汽提塔顶后冷器;更换主分馏塔顶后冷器;新增重石脑油侧线汽提塔底重沸器。

空冷器类:①新增重石脑油空冷器;②更换脱硫化氢汽提塔顶空冷器;③更换主分馏塔顶空冷器。

机泵类:①新增重石脑油泵;②更换脱硫化氢汽提塔顶回流泵;③更换主分馏塔顶回流泵。

①更换脱硫化氢汽提塔顶回流罐;②更换主分馏塔顶回流罐;增加重石脑油吸附脱硫罐(2台)。

原料焦化柴油从装置外来,经过滤器除去大于25μm的颗粒后在液位的控制下进入原料缓冲罐,经泵升压后再流量的控制下,与混合氢混合后作为反应进料,依次与反应流出物经反应流出物/冷加氢进料换热器、反应流出物/热加氢进料换热器(新增1台)换热。再经反应进料加热炉加热升温后,依次通过加氢精制反应器、加氢裂化反应器(新增),在催化剂作用下进行加氢裂化、脱硫以及脱氮等反应。反应流出物与加氢进料、冷低分油以及冷加氢进料依次换热后,由反应流出物空冷器冷却进入高压分离器。在空冷上游管道注入脱盐水,以防止反应流出物中铵盐在低温部位析出。 冷却后的反应流出物在高压分离器中进行油、气、水三相分离。高分气(循环氢)经循环氢脱硫塔入口分液罐进入循环氢脱硫塔(改造),以贫胺液吸收脱除其中多数的硫化氢,随后经由循环氢压缩机(更换)升压后分两路:一路作为急冷氢进入反应器;一路与来自新氢压缩机的新氢混合后,再去与原料油混合作为反应进料。含硫、含氨污水自高压分离器底部排出,至装置外酸性水汽提装置处理。高分油相经过调节阀的减压,在液位的控制下送入低压分离器。低压分离器顶部闪蒸出的低分气送出装置进行后续处理,而冷低分油则送至脱硫化氢汽提塔进入后续分馏部分。

从反应部分来的低分油经换热后进入脱硫化氢汽提塔(改造),塔底通入汽提蒸汽,塔顶油气经汽提塔顶空冷器(更换)、汽提塔顶后冷器(更换)冷凝冷却,进入汽提塔顶回流罐(更换)。闪蒸出的气体送至厂区延迟焦化装置稳定单元回收液化气;油相经泵升压后部分作为塔顶回流,其余的作为粗轻石脑油产品送去厂区延迟焦化装置稳定单元处理。

脱硫化氢汽提塔底油经过换热后,作为进料去往主分馏塔(改造)。主分馏塔底设置重沸炉泵强制循环,经过重沸炉加热,塔顶油气冷凝冷却后进入主分馏塔塔顶回流罐(更换),油相经主分馏塔塔顶回流泵(更换)升压后,部分作为分馏塔的回流,其余的作为稳定轻石脑油产品送出装置。

重石脑油自主分馏塔中段侧线抽出,一部分经中段回流泵换热冷却返回主分馏塔,另一部分在液位控制下进入重石脑油汽提塔(新增)。重石脑油汽提塔顶气返回主分馏塔。重石脑油汽提塔塔底热量由重沸器提供,热源为加氢循环油。重石脑油汽提塔塔底产品由重石脑油泵(新增)升压,在流量控制下经石脑油脱硫罐(新增)吸附脱硫、再经换热冷却后出装置。

主分馏塔底油经尾油泵升压、换热后作为加氢循环油返回到反应部分原料油缓冲罐。

3 原料产品组成及主要操作参数

3.1 改造前后原料组成及性质

改造前后装置的原料情况以及主要性质见表3。

表3 改造前后原料油性质

3.2 改造前后主要操作条件

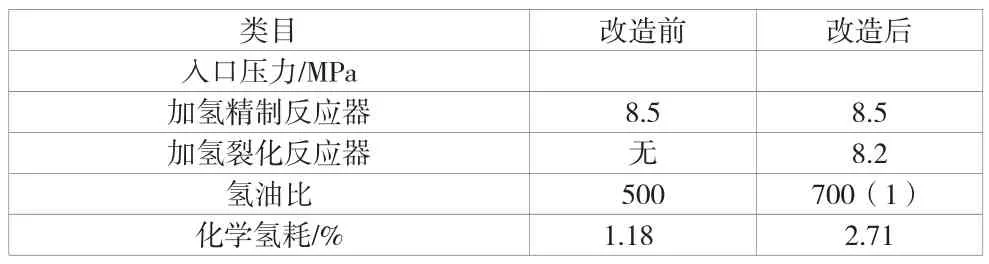

改造后装置的化学氢耗增大,加氢精制反应器的入口压力基本保持一致(表4)。

表4 改造前后主要操作条件

3.3 改造前后产品收率对比

改造后装置的轻、重石脑油收率显著提高,各产品的收率见表5。

表5 改造前后产品收率对比

4 结语

100万吨/年焦化汽柴油加氢精制装置改造为50万吨/年加氢裂化装置后,可以实现焦化柴油最大化生产高芳潜重石脑油,保证重石脑油收率≥68%,硫含量≤0.5 μg/g,氮含量≤0.5 μg/g,满足重整装置进料要求;副产的柴油产品十六烷值较原料可提高8~10,硫含量少于10 μg/g,可以作为清洁柴油调和组分。