闭式泵控新型液压-机械执行器位置控制特性

倪 豪,葛 磊,权 龙,赵 斌

(太原理工大学 机械与运载工程学院,山西 太原 030024)

引言

传统的液压系统以阀控系统为主,但阀控系统存在节流损失和溢流损失,其效率低下,另外还存在容易受到油液污染等缺点[1]。在提倡节能减排的社会背景下,国内外学者就如何提高液压系统的效率、发展绿色节能的新技术做了大量研究[2-3]。

王栋梁等[4]提出了非对称阀控非对称缸的概念,并对其动静态特性进行了分析,但非对称阀控系统的控制理论发展的并不完善,控制过程相对复杂。另外许多学者提出采用闭式泵控系统取代阀控系统,其中闭式泵控非对称液压缸存在流量不匹配的问题,权龙教授[5-9]设计了多配油窗口的非对称轴向柱塞泵,通过改变配油盘的配油比来平衡不对称的流量,节能效果明显。马艳斌等[10]提出一种变转速定量泵-变量泵结合的闭式泵控系统,通过控制变量泵的排量来匹配单出杆液压缸两腔的不对称流量。吴晓明教授[11]提出了四腔液压缸的原理,通过将活塞杆做成空腔兼做另一缸体的形式,把普通的两腔室液压缸做成具有4个腔室的液压缸,总结出四腔液压缸具有节省空间、有效降低系统的压力波动、提高工作效率、改善工作环境等优点。KUMAR H等[12]自主设计了一种带有电液补偿器的轴向柱塞泵,显著提高了系统的效率。

上述研究主要是针对液压系统自身进行的优化与创新,还有一种研究趋势是采用电驱系统或电液混合驱动系统代替传统的液压系统[13-15]。其中,电动缸凭借其体积小、效率高、定位精度高、节能环保无污染等优点,近年来在一些轻载场合已经逐渐取代了液压缸系统[16-17]。权龙教授团队[18]提出以电动缸为主、液压缸-蓄能器组合为辅的液电混合动臂驱动方案,该方案显著提高了挖掘机举升系统的能量利用效率。孟平等[19]将电动缸应用于电铲登机梯升降系统,极大减小了系统故障发生的频率。邓琦[20]指出行星滚珠丝杠电动缸具有大承载、耐冲击等优点,将来会在航空航天、武器装备等领域获得广泛的关注。

电动缸技术固然发展较快,但是其依然存在功重比低于液压系统的问题,因此电动缸在低速重载场合的应用受到了一定限制。为解决上述问题,充分发挥液压系统与电动缸系统的优势,提出采用闭式泵控液压马达代替电动机驱动滚珠丝杠的方案,并对其位置控制特性进行了仿真研究。

1 系统的工作原理

系统主要由电液比例变量机构、变量泵-定量马达系统、减速器装置以及滚珠丝杠组成,图1为闭式泵控新型液压-机械执行器系统原理图。

1.变量泵 2.单向阀 3.蓄能器 4.溢流阀 5.定量马达 6.绝对值编码器 7.同步带式减速器 8.螺母 9.滚珠 10.丝杠 11.活塞杆 12.变量缸 13.比例换向阀

该系统通过比例换向阀13来控制变量缸12,变量缸12的活塞杆控制变量泵1斜盘倾角来改变排量,进而控制定量马达5的转速,改变变量泵1斜盘倾角的方向便可以改变定量马达5的旋转方向。以活塞杆阻抗伸出工况为例,定量马达5通过同步带式减速器7将转矩传递给丝杠10,由于丝杠10被固定,所以其只能绕轴线方向做旋转运动,而不能向右移动。这样,滚珠9会沿着丝杠10的螺纹向前运动,进而带动螺母8向右做直线运动,从而达到使活塞杆伸出的目的,滚珠丝杠的内部结构如图2所示。绝对值编码器6安装在减速器的高速轴上,可以实时检测马达的转角以及转速。

图2 滚珠丝杠内部结构图

2 系统的数学模型

以电信号为输入,比例方向阀位移为输出的传递函数为:

(1)

式中,xv——比例方向阀阀芯位移

I——比例方向阀输入电流

Kbv——阀芯位移增益系数

ωbv——液压固有频率

ξbv——阀的阻尼比

以阀芯位移为输入,变量缸的活塞杆位移为输出的传递函数为:

(2)

式中,xp——变量缸活塞杆的位移

ωp——缸的液压固有频率

ξp——缸的阻尼比

Kq——阀的流量增益

Ac——液压缸有效面积

变量泵斜盘倾角与变量缸活塞杆位移的关系为:

xp=L·γ

(3)

式中,L——变量活塞油缸施力点与斜盘铰接点间的距离

γ——斜盘倾角,因为γ很小,故sinγ≈γ

则从液压缸活塞位移到泵的斜盘倾角之间的传递函数为:

(4)

式中,Kφ——变量泵斜盘倾角系数

变量泵的排量方程为:

Vp=Kpγ

(5)

式中,Vp——变量泵的排量

Kp——变量泵的排量梯度

变量泵流量Qp连续性方程:

Qp=Vpωpn-Cip(ph-pr)-Cepph

(6)

式中,ωpn——变量泵的输出角速度

Cip——变量泵的内泄漏系数

Cep——变量泵的外泄漏系数

ph——变量泵高压侧压力

pr——变量泵低压侧压力

变量泵低压侧的流量即系统的补油流量,通常视为常数,将式(5)代入式(6),对其进行拉氏变换可得:

Qp(s)=Kqpγ(s)-Ctpph(s)

(7)

式中,Kqp——泵的流量增益,Kqp=Kpωp

Ctp——泵的总泄漏系数,Ctp=Cip+Cep

液压马达的高压侧流量Qm连续性方程:

(8)

式中,Cim——液压马达的内泄漏系数

Cem——液压马达的外泄漏系数

Vm——液压马达的排量

θm——液压马达的转角

V0——变量泵和液压马达工作腔及连接管道的总容积

βe——油液有效体积的弹性模量

将式(8)拉氏变换可得:

(9)

式中,Ctm为马达的总泄漏系数,Ctm=Cim+Cem。

滚珠丝杠折算到液压马达输出轴上的的转动惯量Js:

(10)

式中,Lb——丝杠的导程

ρ——丝杠的密度

r——丝杠的半径

大带轮折算到马达输出轴上的转动惯量J1:

(11)

式中,m1——大带轮质量

D1——大带轮外径

d1——大带轮内径

i——速器传动比

同步带小带轮的转动惯量J2:

(12)

式中,m2——小带轮质量

D2——小带轮外径

d2——小带轮内径

活塞杆轴向力在马达的输出轴上产生的转矩TL为:

(13)

式中,F——活塞杆推力

η——滚珠丝杠副的传递效率

μ0——预压螺母内部的摩擦系数

F0——滚珠螺母预压载荷

Pb——丝杠导程

液压马达输出轴上的力矩平衡方程:

(14)

式中,p1——马达高压侧压力

p2——马达低压侧压力

Jm——液压马达的转动惯量

Bm——丝杠、负载、马达等折算到液压马达输出轴上的总黏性系数

G——系统各部分折算到马达轴输出轴上的总刚度

对式(14)进行拉氏变换可得:

Vmph(s)=(Js2+Bms+G)θm(s)+TL

(15)

式中,J——系统折算到马达轴上的总转动惯量

J=Jm+J1+J2+Js

活塞杆的位移x与马达转速的关系方程:

(16)

式中,Kbh为丝杠位移增益,Kbh=Pb/(2πi),对上式进行拉氏变换可得:

x(s)=Kbhθm(s)

(17)

联立式(7)、式(9)、式(15)以及式(17),阻尼系数等于Vm/Ct,Ct为泵和马达的总泄漏系数,因阻尼系数通常比Bm大的多,故不考虑Bm,并忽略刚度的影响,即G=0,则消除中间变量可得:

(18)

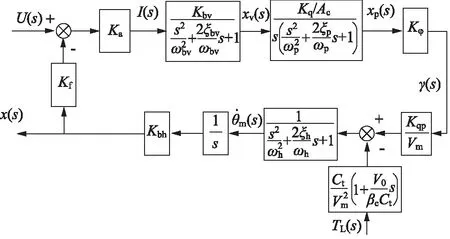

图3为系统完整的闭环传递函数框图。

图3 系统的闭环传递函数框图

图3中,Ka为比例方向阀电流增益,Kf为反馈系数。对整个系统而言,电液比例部分的谐振频率远高于后续环节,故可将该部分的传递函数简化为比例环节,从而可以得到以电信号为输入,活塞杆位移为输出的系统闭环传递函数为:

(19)

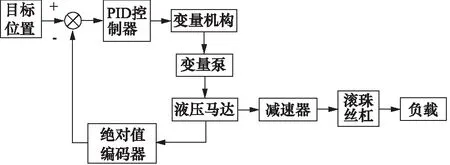

3 系统的闭环位置控制特性动态仿真

系统的闭环控制原理图如图4所示。绝对值编码器用来检测马达转过的角度,马达的转角对应着活塞杆的不同位置,将其与目标位置对比,便可得到偏差信号。偏差信号经PID处理以后作用于系统。

图4 系统控制原理图

为了验证闭式泵控新型液压-机械执行器系统的动态位置控制特性,在SimulationX里建立了该系统的仿真模型,其中,电液比例变量机构用其简化后的传递函数代替物理模型,仿真模型如图5所示,仿真过程中系统的主要参数见表1。

表1 仿真模型参数表

图5 系统仿真模型

仿真时系统的外负载力为阻力,大小为20 kN,其方向不发生改变,为常值载荷。变量泵与定量马达的机械效率、容积效率均为0.9。系统在上述参数下运行仿真,结果如下。

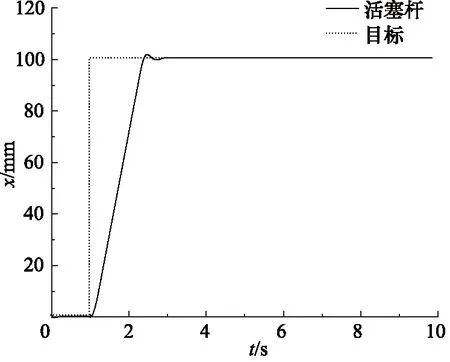

3.1 系统的时域分析

(1)输入信号为阶跃信号,1 s时目标位置上升到100 mm,PID控制器的参数如下:Kp=20,Ti=200,Td=0.052,活塞杆的位置仿真曲线如图6所示。

图6 阶跃信号下活塞杆的位置响应曲线

从图6中可以看出,系统响应迅速、平稳,上升时间大约为1.4 s,系统在经历了短暂振荡以后立即恢复稳定状态;系统的超调量较小,最大超调为1.28 mm,约为稳态值的1.3%;稳态误差几乎为0。

(2)比例系数Kp和微分常数Td等其他参数不变,积分时间常数Ti分别取0,10,50,200时,系统的阶跃响应曲线及误差曲线的局部放大图分别如图7、图8所示。

图7 不同积分时间常数下的阶跃响应曲线

图8 不同积分时间常数下的误差曲线

仿真曲线表明,系统在负载的作用下仅通过PD控制无法消除稳态误差,PID控制器的积分项有利于消除稳态误差,但是对于该系统而言,积分时间常数过小及积分作用过强,会增大系统的超调量,延长系统的调整时间。适当增大积分时间常数能够降低超调量,减小稳态误差,提高系统的稳态精度。

(3)输入信号更改为正弦信号,PID的参数与(1)中一致(下同),其频率设置为0.1 Hz,幅值为50 mm,系统的位置响应曲线如图9所示。

图9 正弦信号频率为0.1 Hz时活塞杆的位置响应曲线

从图9中可看出,系统响应平稳,活塞杆的位置曲线变化平缓,几乎无超调,能够很好地跟踪正弦信号的变化。

3.2 系统的频域分析

为了得到系统的频域特性,使用50个不同频率的正弦信号对系统进行激励。将输入正弦信号的幅值设置为50 mm,频率从0.02 Hz均匀增加到1 Hz,依次将SimulationX中的仿真结果进行数据保存,由于SimulationX仿真环境在针对系统动力学方程进行求解时,为提高求解效率使用变步长的数值解法,采样时间不满足线性增加的要求,故需要对信号进行均匀化处理,方法是利用SimulationX中的cruve set模块,将保存后的数据导入该模块中,修改SimulationX软件的计算步长,将其最大步长设为定值,运行仿真,将处理后的数据导入MATLAB并采用FFT频谱分析法,然后求得的系统位置闭环伯德图如图10所示。

图10 系统位置闭环伯德图

将系统的最大跟踪频率定义为幅值衰减3 dB或系统的相位滞后90°。从图10中可以看出,随着正弦信号频率的增加,系统的幅值衰减速度要快于相位滞后速度,因而该系统的最大跟踪频率由幅频特性决定,约为0.52 Hz,此时信号衰减3 dB,即系统带宽约为0.52 Hz。

3.3 系统抗负载干扰能力分析

输入信号仍然为阶跃信号,此时加入图11所示的随机性负载干扰,在面对随机性负载干扰的情况下,活塞杆的位置仿真曲线如图12、图13所示。

图11 随机性负载干扰曲线

由图12可以看出,当输入信号为100 mm的阶跃信号时,系统的上升时间几乎不受随机性负载干扰的影响,大约为1.4 s;活塞杆到达目标位置后,在负载的扰动下,系统会在目标位置附近振动,但振幅不超过2 mm。当系统的输入信号为正弦信号时,系统的闭环位置响应曲线与目标位置曲线较为吻合,振幅较小,如图13所示。

图12 阶跃信号下系统的抗负载干扰特性曲线

图13 正弦信号下系统的抗负载干扰特性曲线

上述仿真结果表明,闭式泵控新型液压-机械执行器系统的闭环位置控制特性受负载干扰的影响较小,系统稳定时,面对负载的随机变化,表现出了良好的抗负载干扰能力。

4 结论

提出了闭式泵控新型液压-机械执行器系统,并推导了其数学模型,通过数学模型与仿真实验,研究了该系统的闭环位置控制特性,结论如下:

(1)新系统响应迅速、平稳,系统在100 mm的阶跃信号下,经历约1.4 s的时间上升到稳态位置,超调量为1.28 mm;系统在经历短暂振荡后立即恢复稳定状态,通过调整PID的参数可以几乎完全消除稳态误差;

(2)系统的频域分析结果表明,该系统在正弦信号频率增大时,幅值的衰减速度快于相位滞后速度。当输入正弦信号的幅值为50 mm时,系统的带宽为0.52 Hz;

(3)在随机性负载干扰的作用下,系统响应平稳、振荡较小,振幅不超过2 mm,这表明系统具备良好的抗负载干扰能力。