2D伺服阀矩形和弓形先导级气穴特性及影响因素

陈伟杰, 陆倩倩, 黄程威, 阮 健

(1.浙大城市学院 工程学院,浙江 杭州 310015;2.浙江工业大学 机械工程学院,浙江 杭州 310014)

引言

液压系统中,气穴现象通常会出现在因流速加快而发生压力骤降的阀口处。当溶于液体中的气体以气泡形式产生、发育再到溃灭时,会给液压系统带来振动、噪声等危害。近年来,学者对液压元件中的气穴现象进行了大量研究。王晓晶等[1]通过对锥阀内的流场进行两相流仿真,获得了在径向偏移、半锥角、开口度和背压等因素影响下的气穴分布的变化规律,并提出了增大开口度和背压可以抑制气穴现象产生的结论。李成等[2]对不同条件下的矿用水压先导阀阀口进行仿真,并对先导阀内流场的气穴变化进行分析,发现开口度增大、出口压力上升和背压增加均会抑制气穴现象。张迪嘉等[3]以插装型液压锥阀作为研究对象,通过仿真研究发现,提高出口压力和增大阀口开度会有效减弱插装型液压锥阀内的气穴现象。目前,对气穴现象影响因素的研究主要还是围绕着流速与压差进行。

马丁等[4]运用Fluent对滑阀式与针阀式煤矿安全阀进行两相流仿真,对比分析了二者的气穴特性,发现滑阀式安全阀采用45°的流道夹角时,其抗气蚀性能最好。牛梦奇等[5]仿真分析了不同阀口倒角角度对卸荷阀主阀流场的影响,发现阀口倒角为60°时对气穴现象的抑制能力最强。YANG He等[6]对连续微射流喷嘴挡板的流场特性进行了数值研究,发现微射流可以有效减少挡板与喷嘴之间区域的气穴现象。对结构优化的研究往往建立在气穴现象影响因素的研究基础之上,并选取其中某个影响较大的因素进行研究优化。

ARABNEJAD M H等[7]提出一种基于塌陷过程中周围液体动能的气穴数值评估方法,同时又将微射流和冲击波作为气蚀机理,作为获得多个空泡相互作用的复杂非定常空化流场的驱动压力。LEBEDEV A E[8]建立了数学模型来描述带旋转闭锁装置的新型轴向调节阀中的空化气泡形成过程,并通过分析实验数据,验证了该模型的正确性。XU Xiaogang等[9]为探究气穴现象对控制阀内能量损失的影响,进行了基于大涡模拟的数值仿真研究。LU Liang等[10]通过数值仿真与实验研究分析了非全周开口滑阀U形凹口处形成的大气腔的流动特性及其浪涌不稳定特性。LIU Yingyuan等[11]针对混流泵在泵模式下内部气穴现象引起的水力径向力特性和产生机理进行了CFD计算与实验研究。关于液压控制元件中气穴现象的研究,目前主要还是以仿真研究和实验研究为主。

2D伺服阀是将导控级与功率级集成在一个阀芯上的国产新型液压控制元件[12],具有抗污染能力强、稳定性高、结构简单、动态特性良好以及泄漏量小等优点,被广泛应用于航空航天等重要领域。但是,2D伺服阀的先导级结构特殊,先导级节流口工作在几十微米的开度,易产生气穴现象。目前,部分学者对2D伺服阀内的气穴现象展开了相关研究。白继平等[13]通过仿真研究发现,2D数字阀阀芯在高速旋转时阀口会有气穴现象产生,对数字阀的控制精度与稳定性产生影响。龙谦等[14]通过仿真研究与理论分析发现,气穴现象会使阀芯出现振荡现象,从而降低阀的稳定性,并通过实验验证了运用阻尼活塞能提高阀的稳定性。陆倩倩等[15]针对2D伺服阀先导级的高压阀口和部分容腔进行了仿真研究,发现敏感腔内的气体范围和强度与出口压力、入口流速以及阀口开度这3个因素有关,但是尚未对先导级的结构类型和整体流体域进行气液两相流的研究。

因此,本研究首先分别建立了矩形与弓形先导级阀口和结构流道的模型;其次,运用Fluent 18.0软件对2种流体域模型进行两相流仿真,研究阀口开度、入口压力、敏感腔体积以及先导级结构对气体分布的影响,并进行对比和分析;最后,得出影响先导级产生气穴现象的因素。

1 2D伺服阀工作原理及先导级结构

2D伺服阀工作原理简图如图1所示,当2D伺服阀处于零位时,流体从P口进入阀腔,通过阀杆上的a孔进入阀杆内部流道,经由内部流道抵达阀芯右侧高压腔与左侧先导级高压孔。阀套内表面开有螺旋槽用于连通敏感腔和阀芯先导级处的高低压孔,且阀芯先导级的低压孔与油箱相通,其中敏感腔面积为高压腔面积的2倍,零位时,高低压孔与螺旋槽形成的2个节流口组成了液压阻力半桥,即敏感腔的压力为高压油的一半,阀芯轴向受力平衡,阀芯保持静止状态。

图1 二维伺服阀工作原理简图

当阀芯在电-机械转换器的驱动下按图1中箭头方向旋转时,高压孔与螺旋槽形成的高压节流口面积增大,低压孔与螺旋槽形成的低压节流口面积减小,螺旋槽内压力升高,推动阀芯右移,使得高压节流口面积与低压节流口面积重新相等,然后阀芯停止运动,处于新的平衡位置。

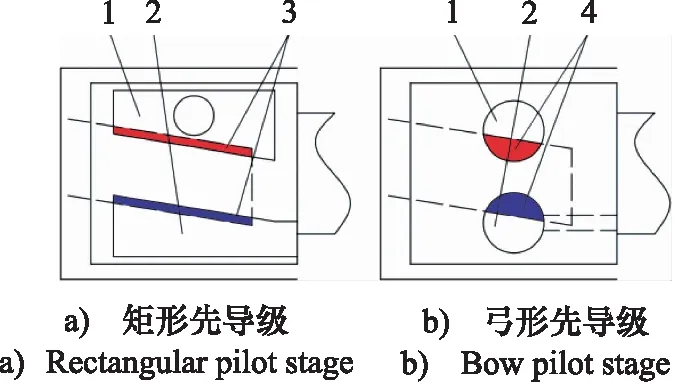

目前,2D伺服阀先导级结构主要有弓形和矩形2种形式。图2a和图2b的先导级阀口分别是螺旋槽与高低压孔形成的矩形和弓形的节流口。

1.高压孔 2.低压孔 3.矩形阀口 4.弓形阀口

2 理论分析

2.1 先导级阀口面积

图1的转向下,2D伺服阀先导级矩形高压阀口面积Arh和低压阀口面积Arl:

Arh=w(xp+x0)cosγ

(1)

Arl=w(xp-x0)cosγ

(2)

弓形高压阀口面积Abh和低压阀口面积Abl:

(3)

(4)

式中,w——矩形阀口下,高(低)压孔与螺旋槽重叠的长边长度,mm

r——弓形阀口下,高低压孔的半径,mm

Δxph,Δxpl——高低压阀口开度,mm

x0——初始开度,mm

xp——阀口在外驱动旋转的周向距离,mm

其中,Δxph=x0+xp,Δxpl=x0-xp,当x0=0时,Δxph=-Δxpl=xp。

2.2 先导级气穴特性分析

当流体流经阀口时,由于压力骤降会引起气穴,根据气穴指数σ的定义:

(5)

式中,pin——阀口输入压力,MPa

pv——气化压力,MPa

v——流体的流速,m/s

ρ——流体密度,kg/m3

2.3 体积弹性模量

当液压油处于气液两相流时,其压缩性明显增加,影响液压阀的工作特性。气液两相流体的体积弹性模量Kef的参考公式[16]:

(6)

式中,pa——大气压,MPa

λ——大气压下气体体积Vg与总体积Vt的比值

pc——气体全部溶于液体的临界压力,MPa

Ke——纯油的体积弹性模量,MPa

(7)

式中,Δp——压力的变化量,MPa

ΔVt/Vt——体积相对变化量

由阀口面积式(1)~式(4)可知,当阀口结构固定时,影响阀口的面积唯一变量是xp。由气穴指数式(5)可知,气穴指数与阀口输入压力pin直接相关。由式(6)和式(7)可知,容腔体积Vt对体积弹性模量有一定影响,2D伺服阀先导级容腔体积与敏感腔长度L直接相关。因此,选择阀口开度xp、入口压力pin、敏感腔长度L为3个主要因素进行仿真分析。

3 几何建模与网格划分

根据2D伺服阀先导级结构尺寸,运用SolidWorks建立矩形与弓形先导级结构流体模型,如图3a和图3b所示。通过Meshing软件对流体区域进行四面体网格划分,如图4a和图4b所示。将网格导入Fluent软件中,选用Mixture两相流模型与RNGk-ε湍流模型,定义主相为液相,密度ρl为889 kg/m3,液体油黏度υl为0.045 kg/(m·s);次相为气相,密度ρg为1.34×10-5kg/m3,黏度υg为0.55 kg/(m·s),饱和蒸气压力为1.0×10-5MPa。主相与次相的转换满足cavitation模型。定义模型的入口压力pin分别为5,10,15,20,30 MPa;阀口开度xp分别为0.02,0.05,0.08 mm;出口压力pout为0.1 MPa;敏感腔长度L分别为1,3,5 mm。

图3 先导级结构流道模型

图4 模型网格划分

阀口开度为0.05 mm时,4种网格层数下仿真计算得到的出口质量流量如图5所示。当阀口处网格层数N由5层变为8层时,其仿真计算得到的质量流量mt的变化小于0.5 %,此时认为增加网格数量对仿真结果影响可以忽略不计。为提高计算速度,后续计算中选择的阀口网格层数为5层。

图5 不同网格层数下的出口质量流量

4 数值仿真结果与分析

根据不同仿真条件,对模型进行Fluent仿真,选择经过过渡流道轴线并垂直于进口流道轴线的流体面为主研究面,分析阀口气穴现象,如图3a所示。

4.1 阀口开度的影响

阀口开度xp是影响阀内流场状态的主要结构因素之一。本研究选取0.02,0.05,0.08 mm 3种阀口开度来研究阀口开度对2D伺服阀矩形和弓形先导级流场内气穴的影响。仿真时设置入口压力为10 MPa,出口背压为0.1 MPa。

以气体体积Vg为衡量,仿真结果如图6中曲线所示。阀口开度为0.05 mm时,气体体积小于另外两种开度,表明无论是矩形阀口还是弓形阀口,都存在一个阀口开度对应最少的气体体积含量,产生此现象的原因:一是当高低压阀口开度均为0.02 mm时,高压阀口处的流速偏高,阀口处压降高,导致产生较多的气穴;二是而当阀口开度均为0.08 mm时,因低压阀口开度较大,阀口压降低,高压阀口出口的压力低,故气穴现象也会加剧[15],因此,2D伺服阀先导级存在一个阀口开度可实现先导级内气穴的最佳抑制效果。

图6 不同阀口开度下气体含量

4.2 敏感腔体积的影响

研究敏感腔体积的影响时,以敏感腔长度L作为变量,分别取1,3, 5 mm。仿真时设入口压力为10 MPa,出口背压为0.1 MPa,阀口开度为0.02 mm,先导级内的气体体积变化如图7所示。可见,随着敏感腔体积的增加,先导级内气体也在不断增多。对比矩形与弓形结构的气体体积增长幅度可以发现,矩形先导级结构内的气穴现象更容易受敏感腔体积变化的影响。

图7 不同敏感腔体积下气体含量

4.3 入口压力的影响

入口压力pin分别为5,10,15,20,30 MPa,出口背压pout为0.1 MPa,阀口开度xp为0.02 mm的条件下,先导级内气体体积分数α沿X轴方向的分布情况,如图8所示,随着入口压力的增大,气穴现象的强度增强,气穴的分布范围也在扩大。

图8 不同入口压力下气穴分布图

4.4 先导级结构的影响

仿真过程中发现,相同条件下的矩形和弓形阀口先导级的气穴现象存在一定的差异,故将先导级结构作为气穴现象的影响因素之一进行仿真分析。仿真时,入口压力pin为10 MPa,出口背压pout为0.1 MPa,敏感腔长度L为3 mm,主研究面、整体流道的流线图分别如图9、图10所示。

从图9主研究面的流线图上可以发现,两种先导级结构的螺旋槽内涡流的中心都出现了最高的气体体积分数。根据主研究面的云图发现,矩形先导级结构内的气穴形状更为规则,趋向于椭球形且内部气穴分布也更加集中。比较图10整体流道的流线图发现,矩形阀口先导级结构的流场流动情况更为一致,因此先导级阀口的结构对流场内部气穴的分布有影响,弓形先导级导致内部流场的紊乱,加剧气穴的流动能力,让气穴的位置变得难以预料。

图9 主研究面流线图

图10 整体流道流线图

5 结论

本研究利用Fluent软件对2D伺服阀两种先导级的气穴特性进行仿真研究,通过分析得出阀口开度、敏感腔体积、入口压力和先导级结构对气穴现象的影响,得到以下结论:

(1)2D伺服阀先导级结构存在一个阀口开度值对先导级内的气穴现象具有最佳的抑制效果,不同2D伺服阀先导级结构所对应的最佳阀口开度值不同;

(2)随着入口压力的增大、敏感腔体积的增长,2D伺服阀先导级内的气穴现象的分布范围扩大,气穴强度增强;

(3)先导级结构会影响阀内的气穴分布,由于矩形先导级拥有较弓形先导级更为规律的流场,因此,腔内气穴受入口压力、敏感腔体积、阀口开度的影响也更为明显;

(4)通过仿真研究发现,入口压力、敏感腔体积、阀口开度与先导级结构均会对2D伺服阀先导级内的气穴现象产生影响,所以,可以从控制阀口开度、优化先导级结构、减小入口压力和敏感腔体积4个方面来抑制气穴现象。