对置式机动往复泵流量脉动及影响因素

宫志康,魏修亭,朱昶昊,荆学敏,王永琪,刘 川

(1.山东理工大学 机械工程学院,山东 淄博 255049;2.山东金鹏石化设备有限公司,山东 淄博 255208)

引言

当油田开采进入中后期,油田低渗透油层会出现油层压力降低和油田产量递减等问题,此时需要对油田进行注水作业,为油层注入能量,以保持油层压力,提高油田采收率[1-2]。油田多采用往复泵进行注水作业,对置式机动往复泵是一种新型往复泵,其采用多缸对称式设计,解决了传统单边式机动往复泵流量小,曲轴受力不平衡,机组效率低等问题。该泵工作过程中没有空回程,拥有更高的工作效率,具有显著的节能效果,目前在各大油田得到了推广应用并取得良好的经济和社会效益[3]。

近年来,诸多学者对往复泵流量脉动进行了大量的研究工作。杨来国等[4]利用AMESim软件建立电磁式往复泵简化模型,分析了大小柱塞内截面积、单向阀弹簧刚度和弹簧预紧力对往复泵性能的影响;EDGE[5-6]讨论了影响往复泵压力和流量脉动的因素,分别建立了仿真模型和数学模型,并相互验证了模型的准确性;陈宗斌等[7]深入分析了渐开线和直线共轭两种内啮合齿轮泵两种齿轮泵的优缺点,并介绍了这两种泵的研究方向,为推动国产化内啮合齿轮泵的技术进步具有参考意义;陈斌等[8]利用AMESim软件分析了3台双作用往复泵的流量叠加特点,提出通过优化连杆长度和相位分散法来抑制流量脉动,通过这两种方法的结合可将流量脉动抑制到14%;魏琦等[9]推导出单作用泵流量脉动率和活塞惯性力公式,得到了流量脉动率和活塞惯性力的影响因素,为往复泵结构参数的设计和活塞疲劳分析提供了理论基础。韩致信等[10]研究表明,三缸单作用往复泵空气包排出管流量脉动率与连杆比、空气包入口颈管内径和泵阀滞后角有关,阀门滞后角对流量脉动率的影响最大。

上述研究均基于单边式机动往复泵进行,对置式机动往复泵未建立系统的流量分析模型和仿真模型,尤其缺少对置式机动往复泵流量脉动影响因素的研究。

本研究以对置式机动往复泵为研究对象,以单列对置单元运动简图为研究基础,建立瞬时流量数学模型和仿真模型,研究了对置式机动往复泵流量脉动率数学模型,探究对置式机动往复泵结构参数对流量脉动的影响,研究结果为该类泵后续优化设计工作提供参考。

1 对置式机动往复泵流量脉动理论分析

1.1 运动分析模型

对置式机动往复泵是由缸体、曲轴、柱塞、十字头、连杆和接杆等结构组成。曲轴每一个曲拐处水平对置连接2个连杆,连杆与十字头相连,十字头与接杆连接,接杆和柱塞相连。电机通过皮带带动曲轴旋转,曲轴旋转带动两侧柱塞实现水平往复运动,实现吸液、排液工作。每个曲拐所连接的所有构件所组成的单元结构成为一列,如图1所示。对置式机动往复泵由多列组成,不同列之间存在相位差,因此各列的运动状态不同[11-12],5DW/150/16型对置式机动往复泵的结构和工作参数如表1所示。

1.曲柄 2.连杆 3.十字头 4.接杆 5.挡水环 6.柱塞

表1 5DW/150/16型置式机动往复泵结构和工作参数

为了更好的分析对置式机动往复泵的运动规律,建立单列对置单元运动简图,如图2所示,其中,s为柱塞运动距离;α为曲柄转过角度;ω为曲柄旋转角速度。对置式机动往复泵的单列对置单元可以看成共用1个曲柄的2个水平对置的曲柄滑块机构。

图2 单列对置单元运动简图

1.2 建立柱塞运动数学模型

如图2所示,以曲轴旋转中心为坐标原点,α=ωt为曲轴转角,则柱塞的位移X(α)为:

(1)

式中,λ为连杆比,λ=R/L。

由式(1)可以得到柱塞的速度v(α)为:

(2)

(3)

1.3 往复泵瞬时流量

对置式机动往复泵是容积泵的一种,缸体容积Vt由冲程容积Vs和死区容积Vd组成。冲程容积Vs是活塞面积和冲程距离的乘积,是单柱塞的理论排出量;死区容积Vd是缸体容积Vt和冲程容积Vs的差值,是缸体的余隙[13],即:

Vt(α)=Vs(α)+Vd(α)

(4)

Vs(α)=-A·X(α)

(5)

在单位时间内柱塞所排出液体的体积与柱塞的截面积和柱塞速度相关,由式(5)、式(3)得,对置式机动往复泵单柱塞的理论瞬时流量式为:

(6)

式中,Qs(α)——单柱塞的瞬时流量

A——柱塞的横截面积

由式(6)可以得到对置式机动往复泵的瞬时流量表达式:

(7)

式中,Qout——对置式机动往复泵的瞬时流量

φj——第j列柱塞相位差

i——往复泵柱塞列数

1.4 5DW/150/16型对置式机动往复泵瞬时流量

(8)

(9)

5DW/150/16型对置式机动往复泵的柱塞成水平对置排列,两侧柱塞的相位差为π,通过式(8)可以得到,当曲轴转过α时,右侧柱塞的理论瞬时流量为式(9)。

往复泵单个柱塞的1个冲程分为吸液和排液2个过程,当柱塞数目为偶数时,处于排液和吸液过程的柱塞数目为i/2[14],例如,5DW/150/16型对置式机动往复泵数i为10,当往复泵工作时,处于排液状态的柱塞数为5,其单侧柱塞曲柄相位差为2π/5,Qout是以π/5为周期的周期性函数。表2为曲柄旋转一周时5DW/150/16型对置式机动往复泵瞬时流量的表达式。

表2 5DW/50/16型对置式机动往复泵瞬时流量表达式

根据式(8)、式(9)和表2所示的5DW/150/16型对置式机动往复泵的瞬时流量表达式,利用MATLAB编写程序并绘制5DW/150/16型对置式机动往复泵单侧和整泵的曲柄转角与瞬时流量关系图,如图3~图5所示。

图3 5DW/150/16型对置式机动往复泵左侧瞬时流量图

由图3、图4和表2得,单侧瞬时流量的脉动周期为2π/5,排液柱塞数目在每个脉动周期均发生变化。单侧最大瞬时流量Qmax=1.3221 m3/min,最小瞬时流量Qmin=1.2244 m3/min,单侧平均瞬时流量Qaver=1.2968 m3/min,单侧流量振幅ΔQ=0.0997 m3/min。

图4 5DW/150/16型对置式机动往复泵右侧瞬时流量图

由图5和表2得,5DW/150/16型对置式机动往复泵的流量脉动周期为π/5,排液柱塞的数目不随脉动周期变化。最大瞬时流量Qmax=2.6367 m3/min,最小瞬时流量Qmin=2.5077 m3/min,整泵平均瞬时流量Qaver=2.5935 m3/min;由于对置式机动往复泵的瞬时流量是类正弦函数,整泵流量上振幅小于整泵流量下振幅,即ΔQup=0.0432 m3/min小于ΔQdown=0.0858 m3/min。

图5 5DW/150/16型对置式机动往复泵瞬时流量图

2 对置式机动往复泵流量脉动仿真分析

2.1 建立仿真模型

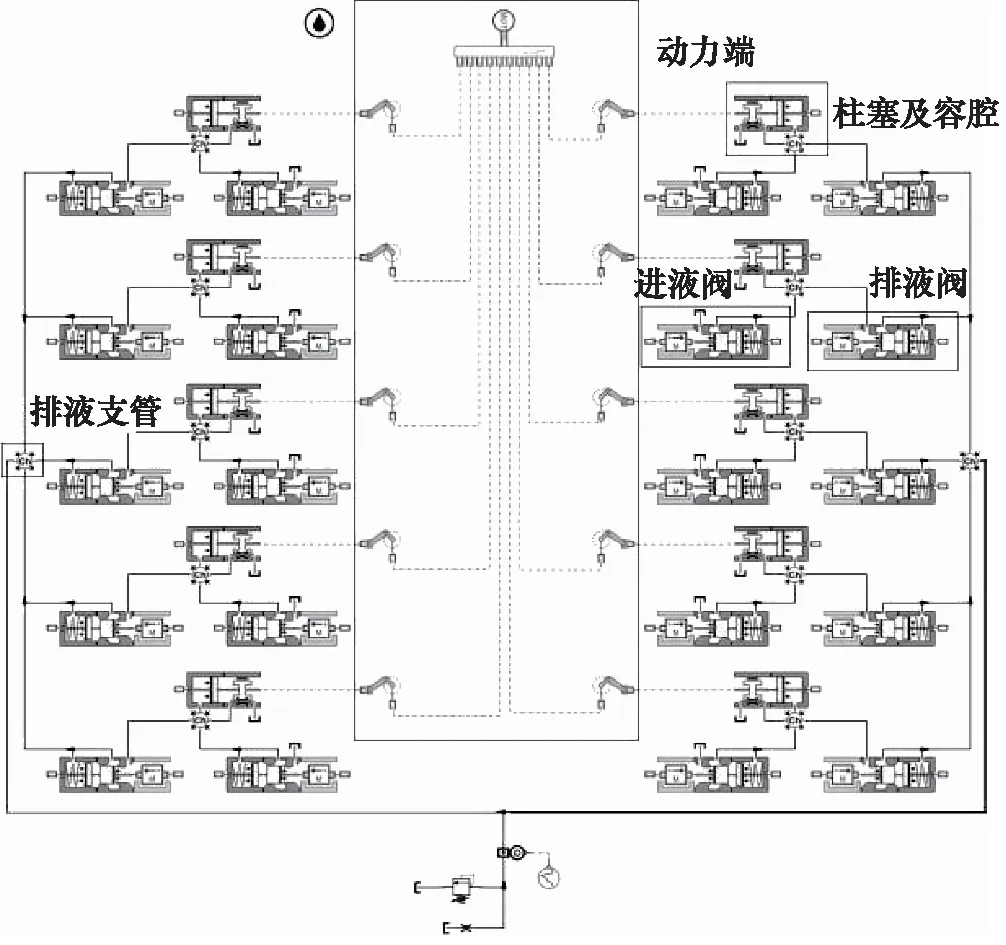

利用AMESim软件建立5DW/150/16型对置式机动往复泵仿真模型,如图6所示。该仿真模型主要包含:动力端、柱塞及容腔、进液阀、排液阀和排液支管等部分。

图6 5DW/150/16型对置式机动往复泵仿真模型示意图

2.2 仿真模型预处理

在仿真模型进行仿真前,需要对仿真模型进行如下设置:柱塞和曲轴的参数设置按照表1进行设置,柱塞径向单侧间隙0.17 mm,柱塞液压容腔100 cm3,排液支管容腔6300 cm3,阀芯位移20 mm,阀孔内径50 mm,阀芯直径70 mm,阀芯弹簧弹性系数30 N/mm,阀芯弹簧预压缩量0 mm,进液阀阀芯等效质量0.3 kg,排液阀阀芯等效质量0.2 kg,安全阀排出压力17 MPa,仿真时间设为0.5 s,采样周期设为0.001 s,其余参数采用默认设置。

2.3 仿真数据分析

在完成仿真后,分别选取总流量和左右两侧流量平稳后的流量数据与理论流量进行比较,如图7~图9所示。

17.5%的学生很了解大学生学业指导,47.5%的学生基本了解大学生学业指导,22.5%的学生对学业了解表示一般,还有12.5%的学生不太清楚大学学业指导。32.17%的学生认为非常有必要开展学业指导,40.33%的学生认为有必要开展学业指导,6.33%的学生认为没必要开展学业指导。

图7 仿真总流量与理论总流量比较

通过对比图7、图8和图9的流量曲线可知:总仿真流量和单侧仿真流量的流量脉动周期分别为π/5和2π/5,与理论流量脉动周期相同,但仿真流量和理论流量存在差别:

图8 左侧仿真流量与理论流量对比

图9 右侧仿真流量与理论流量对比

(1)由于柱塞副间隙的存在,导致仿真平均流量小于理论流量;

(2)由于排液阀滞后角的存在,导致仿真流量曲线存在一定滞后,并且“波谷”数值更小。

2.4 实测对比验证

为验证理论分析与仿真分析的准确性,对5DW/150/16型对置式机动往复泵实际运行情况进行测量,如表3所示。

表3 5DW/150/16型对置式机动往复泵运行数据

对5DW/150/16型对置式机动往复泵的理论、仿真、实测平均流量进行对比,如表4所示,实测流量小于理论流量和仿真流量,这是由于往复泵在实际运行过程中存在泄漏等问题,但是其误差在3%以内,证明仿真模型与理论模型的准确性。

表4 5DW/150/16型对置式机动往复泵流量数据对比

3 对置式机动往复泵流量脉动影响因素研究

3.1 确定流量脉动函数

往复泵在运行过程中存在流量脉动的现象,流量脉动不仅会引起压力脉动导致管道震动和噪声等问题,还会引起往复泵作用力和力矩发生脉动和突变,影响往复泵的运行稳定性[15-16]。

为了更好的衡量对置式机动往复泵的流量脉动,现引入流量脉动率δQ[17-18],其公式为:

(10)

式中,Qt——平均流量

对置式机动往复泵的平均流量为:

(11)

将式(7)、式(11)代入式(10)中,可得:

(12)

由式(12)可知,对置式机动往复泵的流量脉动率δQ是与往复泵的柱塞对数m、连杆比λ和曲柄错角φj相关的函数。

3.2 柱塞对数对流量脉动影响分析

选取柱塞对数m=1,2,3,4,5,6,7,8,9,10,11的对置式机动往复泵,分析不同柱塞对数对流量脉动的影响,得到不同柱塞对数m对流量脉动率δQ影响曲线图,如图10所示。

如图10所示,当柱塞对数m=1和m=2时,这两类泵流量脉动率相等;当m≥3时,随着柱塞对数m增多,流量脉动率δQ先增大后减小的趋势降低。柱塞对数m相邻的情况下,δQ偶>δQ奇。原因如下:当柱塞对数m为奇数时,单侧进行排液的柱塞数目时刻变化,左右两侧瞬时流量存在π/m的相位差,单侧流量对总流量的波谷具有“填谷”效应,对流量脉动有抑制作用;当柱塞对数m为偶数时,在不同的流量脉动周期内,单侧进行排液的柱塞数目不变,左右两侧瞬时流量的相位差为0,单侧流量不能对总流量实现“填谷”效应,左右两侧柱塞对总流量的流量脉动没有抑制作用。故在进行对置式机动往复泵设计时柱塞对数应选择3,5,7,9,11等奇数对。

图10 柱塞对数对流量脉动率影响曲线图

3.3 连杆比对流量脉动影响分析

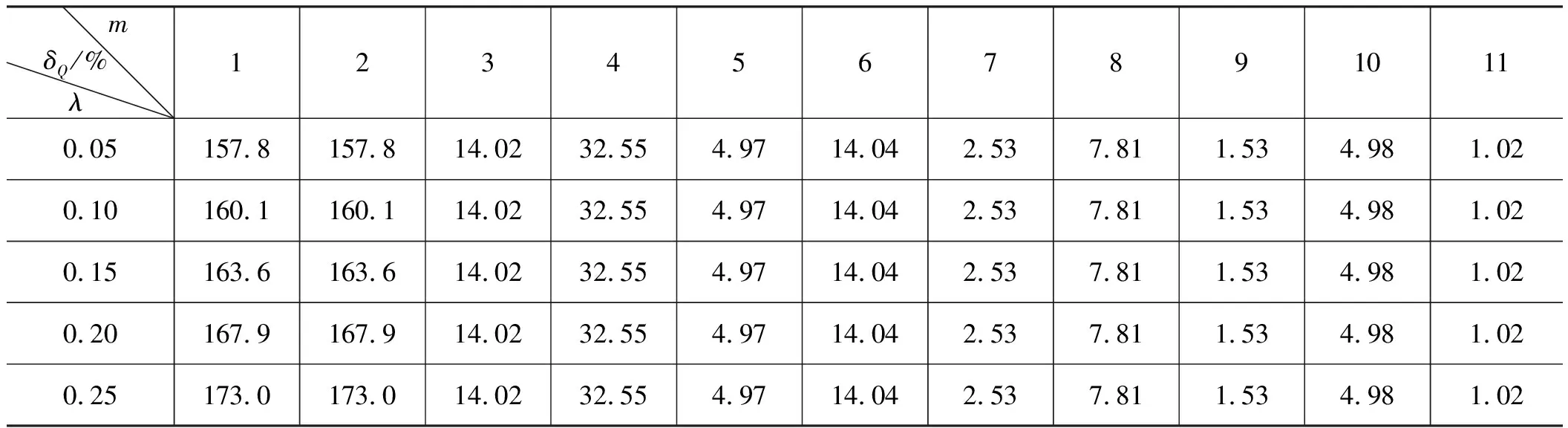

根据上文建立的不同柱塞对数m对流量脉动率δQ影响规律,另选取连杆比λ=0.05,0.1,0.15,0.2,0.25进行分析流量脉动的影响规律,如表5所示。

由表5可得,当柱塞对数m=1和m=2时,流量脉动率δQ随着连杆比λ增大而增大,这是因为柱塞对数m为1时,在任意周期内参与排液的柱塞个数为1,此时瞬时流量受连杆比的影响,二对置式机动往复泵可以看作2个一对置式机动往复泵,故连杆比λ对流量脉动率δQ影响规律相同;当柱塞对数m≥3时,连杆比对流量脉动率δQ没有影响,这是因为在相同柱塞对数下参与排液的柱塞数目不发生变化,连杆比的变化对瞬时流量没有影响。

表5 不同柱塞对数m下连杆比λ对流量脉动率δQ的影响

3.4 曲柄错角对流量脉动影响分析

在不考虑曲柄受力和动平衡的情况下,根据上文建立的对置式机动往复泵仿真模型,分别建立三对置和五对置式机动往复泵的不同曲柄错角的流量仿真模型,分析不同曲柄错角对往复泵流量脉动的影响规律,得到曲柄错角对流量脉动的影响规律图,如图11、图12所示。

图11 三对置曲柄错角对流量脉动率影响曲线图

通过图11、图12可得:对置式机动往复泵随着曲柄错角φj增大,流量脉动率δQ先减小后增大再减小,当曲柄错角在180°和360°实现均布时,曲柄错角φj对流量脉动率δQ的影响最小,原因如下:当曲柄错角φj在360°范围内实现均布时,单个柱塞的瞬时流量对总瞬时流量有“填谷”效应;当曲柄错角φj在180°范围内实现均布时,通过柱塞对置,可以实现整泵曲柄错角φj在360°内均布,左右两侧瞬时流量对总流量有“填谷”效应。

图12 五对置曲柄错角对流量脉动率影响曲线图

4 结论

对置式机动往复泵作为一种新型往复泵,需对该类泵的瞬时流量和流量脉动率进行系统性的研究。本研究建立了对置式机动往复泵瞬时流量数学模型和仿真模型,并研究了流量脉动函数。主要结论如下:

(1)对置式机动往复泵瞬时流量是多个柱塞瞬时流量的叠加,参与排液的柱塞数目为i/2。当柱塞对数为奇数时,流量脉动周期为π/m,总流量脉动率低于单侧流量脉动率;当柱塞对数为偶数时,流量脉动周期为2π/m,总流量脉动率与单侧流量脉动率相等;

(2)柱塞对数为奇数时,往复泵拥有更小的流量脉动率,流量脉动率随着柱塞对数的增多而减小,故在进行对置式机动往复泵设计时应选择柱塞对数为3,5,7,9,11等奇数对;

(3)当柱塞对数为1,2时,流量脉动率随着连杆比的增大而增大,其余情况下由于参与排液的柱塞数目不发生变化,连杆比的变化对流量脉动率没影响;

(4)当曲柄错角在180°和360°实现均布时,单侧瞬时流量和单个柱塞瞬时流量对总流量有“填谷”效应,此时曲柄错角对流量脉动率的影响最小。