聚焦型微通道内气泡生成特性数值模拟

康 宇,胡晓玮,来星辰

(陕西科技大学 机电工程学院,陕西 西安 710021)

引言

气泡在自然界和日常生活中十分常见,通常指分散相在连续相中形成的气穴[1]。近年来,微纳气泡(典型尺寸从几十纳米到几百纳米[2])由于其独特的物理特性,如比表面积高[3]、尺寸小[4]、在溶液中可较长时间存在[5-6]等,能够提高质量传输效率和气液界面的化学反应速率,被广泛应用于能源[7]、水处理[8]、矿物浮选[9]、生物医药和食品加工[10]等众多行业。

在众多应用领域中,如何精准获得理想尺寸的微气泡一直是技术难题。随着微流控技术的发展,通过T形[11-12]、Y形、同轴式和聚焦型[13]通道结构的微流控芯片,可以实现调控不同的气体输入压强和液相的输入流量等参数,使微气泡的可控生成变成了可能[14]。

目前,对于微通道中气泡的生成以实验法和模拟法为主。李鹏[15]通过实验研究了T形微通道中微细气泡生成过程,发现壁面润湿特性对气泡脱离体积和生成时间有影响。林晓会[16]实验研究了高黏流体下同轴式芯片中气泡生成的动力学特性,根据实验数据提出了3个经验公式,用于预测气泡生成的频率、直径和长度。PANG Y等[17]研究了压力驱动下T形通道中流量对气泡生成的影响,认为气泡的尺寸与驱动压力之间呈非线性关系。全晓军等[18]利用高速CCD可视化成像技术研究硅微通道内同向流动微气泡的形成过程及其在 T形结构处的分离运动,得到气泡形成频率随空气和水的流速增大而增加的结论。RUIZ-RUS J 等[19]研究出一种主动控制轴对称气-液共流射流鼓泡新方法,利用这种技术可以独立控制气泡产生频率以及单分散气泡的体积,减少了喷射器几何形状的影响。张翀[20]利用高速摄像机观察到聚焦十字通道内高黏流体中氮气气泡的生成过程,包括回缩、膨胀、挤压和最终破裂4个阶段。YU Z等[21]通过实验方法研究了不同流速和通道几何形状气泡的形成机理、形状和尺寸,观察到气液混合部分对气泡的尺寸有影响。CUBAUD T等[22]实验研究了聚焦型通道内气液两相流速对气泡形成的影响,证明了当液体流动产生的压降占优势时,产生的气泡的尺寸主要取决于液体体积分数。

实验的方法过程繁琐,需要大量经费和人力。近年来,利用计算机模拟两相流动的方法被广泛应用,通过改变不同的物理模型、边界条件和气液两相的物性参数,能够更加直观地描述微气泡在微通道内的生长和运动情况,并且极大程度地简化了实验的繁琐过程,减少了实验的费用。黄乐平[23]利用模拟软件探究了T形微通道内气液两相的表面张力、黏度等参数对气泡生成过程的影响趋势。王月等[24]模拟了同轴式微通道内微细气泡形成过程中,发现在恒定液体流量不同气体压强下气泡体积随气体压强的增大而减小。WONG V等[25]数值模拟研究T形管道微流体黏度对气泡体积的影响,认为可以选择聚合物的分子量和浓度控制剪切变形和弹性,可以调控气泡尺寸和形成。徐刚等[26]为研究一种生成单个液滴周期短、消耗连续相试剂量小、加工成本低的微流控芯片,采用Fluent软件VOF法对16种不同结构的芯片进行数值计算,得出当连续相通道尺寸为40 μm、离散相通道尺寸为30 μm、十字出口通道尺寸为25 μm、通道深度为20 μm 时,芯片的结构尺寸最优。刘赵淼[27]数值研究了颈缩段长度、两相夹角和通道深度等几何结构对聚焦通道液滴生成过程的影响,发现液滴直径随通道深度增大,近似呈线性增加。

目前,对于微通道内气泡生成的研究以 T形和同轴式芯片为主,对聚焦十字形微通道内气泡的生成研究较少,且以微通道几何形状、结构尺寸(主要包括颈缩段长度、通道深度和两相夹角)和气液两相物性参数为主要研究内容,可见当前仍少有气液两相流速、壁面润湿特性对气泡生成过程的影响的相关研究。在数值模拟方面,常用界面模拟方法有流体体积法(VOF)、水平集法和相场法等,各种方法均有其优劣之处,与水平集法相比,相场法能更好的满足质量守恒;相对于VOF法,相场法能更好地处理在平滑界面处物理量的突变。因此,本研究利用COMSOL软件基于相场法探究了微通道中气液相互作用过程,分析了气相流速、液相流速、液相黏度、表面张力及壁面润湿特性对气泡生成时间、生成频率和脱离尺寸的影响,为实现微气泡的精确调控提供理论指导。

1 数值建模

1.1 物理模型

本研究模拟的聚焦型微通道物理模型如图1所示,气体通道长度L1为200 μm,混合通道长度L2为100 μm,液相通道长度L3为300 μm,通道的宽度W为100为μm。

图1 聚焦型微通道物理模型

液相从上下两个液体通道进入,气相由左侧的气体通道进入,气液两相在通道交汇处汇聚,并相互作用产生微气泡,生成的微气泡由右侧通道出口流出。

1.2 控制方程及边界条件

1)控制方程

对聚焦型微通道内气泡生成进行数值模拟时,主要采用了两相流理论和相场法,建立基于两相流相场模型的控制方程,包括连续性方程、动量方程和相场界面方程:

▽(ρ·u)=0

(1)

(2)

(3)

式中,u——速度矢量

ρ——流体密度

p——压力

μ——流体动力黏度

F——表面张力源项

本研究采用的相界面控制方程为Cahn-Hilliard方程:

(4)

(5)

(6)

式中,λ——混合能量密度

φ——无量纲相场变量

在两相交界层从-1~1线性变化,其计算公式如式(5),ρ1,ρ2分别为气、液相密度;C为两相浓度,在单相体内为-1~1;ψ表征化学势,即系统自由能对相函数的变化率;εpf为界面厚度控制参数;∂f/∂φ为外部自由能倒数。

2)边界条件及初始条件

在聚焦型微通道气泡的生成模拟中,液体为牛顿流体,流动性质为层流,入口边界条件为速度入口,气液相入口均设置为恒定流速,无速度梯度分布,出口设定为恒定压力,压力值为1个标准大气压。

初始时刻通道内为液相,密度998 kg/m3,黏度为0.001 Pa·s,气相密度1.293 kg/m3,两相界面张力设置为0.072 N/m。

1.3 网格划分和模型正确性验证

图2为气速vg为0.05 m/s,液速v1为0.45 m/s时不同网格尺寸产生的气泡在t=4.3 ms的形态,从图中可以看出,相较而言使用超细化网格时产生的气泡形态较为圆滑,考虑到计算结果的准确性和时间等成本,最终选择超细化网格,两相交界处选择自动细化网格,计算网格单元共11万个。

图2 不同网格尺寸气泡脱离形态

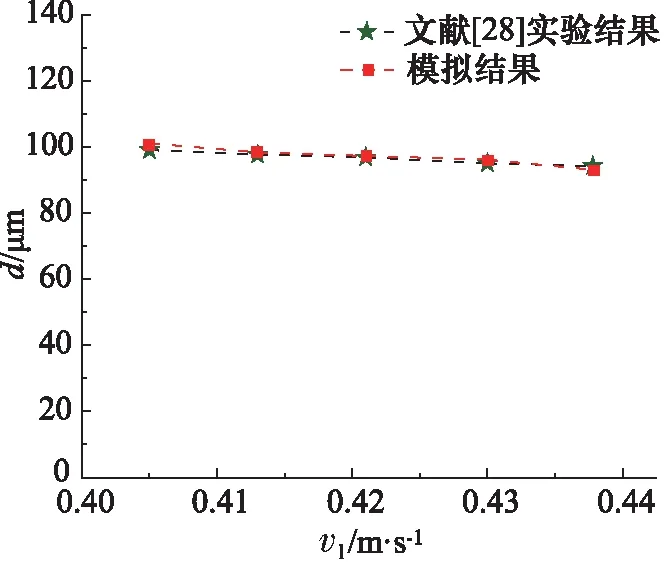

为了验证相场模型的正确性,对文献[28]的实验条件进行模拟计算,并将模拟结果与之进行对比,如图3所示。考虑到实验过程存在动量损耗等因素,模拟结果与文献[28]的实验结果总体具有较好的一致性,因此本研究建立的模型能够对聚焦型微通道内气泡生成过程进行有效地预测。

图3 文献[28]实验结果与模拟结果对比图

2 结果与讨论

图4为气速0.05 m/s,液速0.45 m/s聚焦型微通道内不同时刻气泡生成云图。从图中可以看出,气泡的生成可以分为3个阶段:初始阶段,当气体进入到液体中时,在表面张力的作用下两相界面会形成“凹”形界面阻止气相进入,但是在气相推力的作用下两相界面由“凹”形转变为“凸”形,形成气泡,这个过程仅持续0.1 ms;生长延伸阶段,该阶段气相推力仍占据主导地位,气泡在气相推力的作用下体积持续增大,同时轴向被拉长,这个阶段持续了1.7 ms,占据了气泡形成的大部分时间;颈缩阶段,气泡轴向被拉伸到最大,在两相交汇处连续相对分散相产生夹流的聚焦效应,分散相在连续相的惯性力与黏性力的作用下颈部缩小,气泡脱离。

图4 气泡生长过程示意图

2.1 气相流速对气泡生成的影响

在模拟过程中,将液相流速固定为0.5 m/s,分别将气体的流速设定为0.045,0.05,0.055,0.06,0.065 m/s,获得气泡的脱离时间t、生成的气泡尺寸d和在0.1s内气泡的生成频率f变化趋势,如图5所示。

图5 不同气相流速微气泡生成特性模拟结果

当气体流速从0.045 m/s增大到0.065 m/s,生成气泡的直径从65 μm增大到82 μm,气泡脱离时间从4.8 ms减小到3.2 ms,在0.1 s内气泡的生成个数从55增大到95。由此可知,生成气泡的尺寸随着气相流速增大而增大,脱离时间随气相流速的增大而减小,气泡的生成频率随着气相流速的增大而增大。在尺寸一定的通道内,固定液相流速,增大气相流速时,气体动力随之增大,气相克服表面张力的能力增强,气泡的脱离时间减小,生成频率增大,单位时间内相对气体量增大,气泡的生成尺寸变大。

2.2 液相流速对气泡生成的影响

将气体的速度固定在0.05 m/s,分别将液体的流速设定为0.45,0.50,0.55,0.60,0.65 m/s,获得气泡的脱离时间t,生成的气泡尺寸d和在0.1 s内气泡的生成频率f变化趋势,如图6所示。

图6 不同液相流速微气泡生成特性模拟结果

根据图6可知,液相的流速从0.45 m/s增大到0.65 m/s,气泡的脱离时间从4.3 ms减小到3.7 ms,脱离直径从75 μm减小到55 μm,0.1 s内气泡的生成个数从60增加到75。可见当气体流速一定时,气泡的脱离时间和脱离尺寸随着液相流速的增大而减小,生成频率随着液相流速的增大而增大。从作用于气泡的力的角度分析,当液相流速增大时,液相作用在微气泡上的惯性力和剪切力增大,减小了气泡脱离所需时间。

2.3 表面张力对气泡生成的影响

将气体的速度设置为0.05 m/s,液体流速设为0.45 m/s,将表面张力分别设置为0.05,0.06,0.072,0.08,0.09 N/m,获得气泡的脱离时间t、生成的气泡脱离尺寸d和在0.1 s内气泡的生成频率f变化趋势,如图7所示。

图7 不同表面张力微气泡生成特性模拟结果

表面张力增大,气泡脱离时间从3.2 ms增大到4.4 ms,气泡稳定生成后测得气泡的脱离直径从40 μm增大到73 μm,在0.1 s内气泡生成个数从130减小到57。当气液两相其他物性参数不变时,气泡的脱离时间随着表面张力增大而增大,脱离尺寸增大,生成频率减小。由于表面张力对气泡形成起到抑制作用,因此表面张力越大,气泡生成所需时间越久,单位时间内生成气泡的频率就越低。在实际生产中,可以考虑加入表面活性剂等方法改变介质表面张力,获得特定尺寸的气泡或调控气泡的生成频率[29-32]。

2.4 液相黏度对气泡生成的影响

为了深入研究液相黏度对气泡生成的影响,本次研究设置表面张力为0.072 N/m,液相密度为998 kg/m3,气相密度为1.293 kg/m3,研究气泡在液相黏度分别为0.001,0.003,0.005,0.007,0.009 Pa·s时的生成规律,如图8所示。

从图8可以看出,当液相黏度从0.001 Pa·s增大到0.009 Pa·s,气泡脱离的时间从4.2 ms减小到3.9 ms,气泡的脱离半径从69 μm减小到39 μm,在0.1 s内生成的气泡个数从64增大到77。随着液相黏度的增大,气泡的脱离时间变短,脱离半径减小。分析是液相黏度增大时,作用于气泡的黏性力随之增大,加快气泡的脱离,气泡的生成频率变大。因此,若想加快气泡产生频率,可以选择高黏度液体作为连续相,或者采取一定的手段增大液相的黏度。

图8 不同液相黏度微气泡生成特性模拟结果

2.5 壁面润湿性对气泡生成的影响

在微气泡生成的过程中,气-液-固三相形成的混合界面的润湿性对气泡生成特性有直接影响。由于通常用接触角α表示液相对固体的润湿程度,因此本研究通过调整接触角α的大小,探究壁面润湿性对气泡生成产生的影响。气速0.05 m/s,液速0.65 m/s时不同接触角气泡的脱离时间t、生成的气泡脱离尺寸d和0.1 s内气泡的生成频率f变化趋势,如图9所示。

图9 不同壁面润湿特性微气泡生成特性模拟结果

当接触角小于40°时没有气泡产生,当接触角由40°增大到180°,气泡稳定产生后的脱离尺寸和脱离时间整体随接触角的增大呈现出先增大后减小的趋势,脱离尺寸在接触角为130°时达到峰值85 μm,对应的气泡脱离时间达到最大值4.4 ms,气泡的脱离频率随着接触角的增大整体先减小后增大,在接触角为130°时0.1 s内气泡的生成频率仅为60个。观察图9可以发现,当接触角为70°~130°时,气泡的脱离尺寸明显增大。因此,使用聚焦型微通道在较短时间内生成尺寸较小的气泡时,除了增大液相流速和液相黏度,减小介质表面张力,也可以使用壁面具有较强疏水或者较强亲水特性材料的通道。

3 结论

利用COMSOL软件对聚焦型微通道内的气泡生成过程进行了数值模拟研究,获得了气相流速、液相流速、表面张力、液相黏度和壁面润湿特性对微气泡生成特性的影响规律,得到以下结论:

(1)数值模拟了聚焦型通道内微气泡生成过程,观察到气泡形成经历了初始形成、生长延伸和颈缩断裂3个阶段;

(2)通过数值模拟得到气相流速与液相流速对气泡脱离尺寸与脱离时间的影响趋势,气泡脱离尺寸与气相流速呈正比,脱离时间与气相流速呈反比;液相流速增大,气泡的脱离时间和脱离尺寸随之减小;

(3)气泡的脱离尺寸与脱离时间与表面张力呈正比;气泡的脱离尺寸与脱离时间与液相黏度呈反比;

(4)模拟了气液混合界面润湿特性对气泡生成过程的影响,当接触角由40°增大到180°,气泡稳定产生后的脱离尺寸和脱离时间整体随着接触角的增大呈现出先增大后减小的趋势,脱离频率随着接触角的增大呈现出先减小后增大的趋势。