保护层开采下伏煤岩卸压效应及其光纤监测

柴 敬,刘永亮,王梓旭,雷武林,张丁丁,欧阳一博,孙 凯,翁明月,张有志,丁国利,郑忠友,张 寅,韩 刚

(1.西安科技大学 能源学院,陕西 西安 710054;2.西安科技大学 教育部西部矿井开采与灾害防治重点实验室,陕西 西安 710054;3.中天合创能源有限责任公司,内蒙古 鄂尔多斯 017010;4.中煤能源研究院有限责任公司,陕西 西安 710054;5.陇东学院 能源工程学院,甘肃 庆阳 745000)

我国煤炭资源的开发正处于“西移,下移”的阶段,随着我国煤矿进入深部开采,冲击地压矿井逐年增多,至2020年我国冲击地压矿井数量达到138处,冲击地压已成为严重威胁煤矿安全的主要动力灾害之一。保护层开采作为冲击地压等动力灾害重要的区域性防治方法之一,我国在1987年编制《冲击地压煤层安全开采暂行规定》时,就将保护层开采作为区域性冲击地压灾害防治的手段。2019年编制《冲击地压测定、监测与防治方法第12部分:开采保护层防治方法》,标志着我国保护层开采防冲技术体系的建立。

保护层开采后周围煤岩体向采空区移动、变形,岩体内部应力、弹性能减小,从而被保护层发生动力灾害的可能性降低。保护层开采卸压机理方面:已有成果表明保护层开采后被保护层应力工作面峰值明显应力降低,应力峰值位置向煤体深部转移。吕长国等对上保护层工作面开采过程中被保护层应力演化进行了研究,在工作面推进方向上,将被保护层的垂直应力分为采前应力升高、采后应力降低和应力稳定3个阶段,给出了保护层开采后被保护层的应力分区特征。唐治等对同类条件下矿井被保护层应力分布进行研究,指出被保护层的应力增高区域位于煤壁前方8~25 m。李渊等发现随保护层工作面推进,工作面后方50 m范围被保护层卸压效果较为明显,100 m之后受采空区矸石压实影响,被保护层垂直应力有所升高。保护层工作面倾向方向上,工作面中部被保护层卸压效果最好,受上覆工作面煤柱影响,煤柱下方被保护层局部应力集中,卸压效果不明显。保护层开采卸压防冲效果评价方面:学者们主要通过数值模拟和现场局部布设观测钻孔,监测被保护层应力变化,计算走向和倾向卸压角来描述保护层开采后被保护层的卸压范围。胡国忠等为定量评价保护层开采后被保护层消突效果,建立了应力释放率指标,定量描述保护层开采后被保护层的卸压效果。窦林名等对被保护层应力进行监测,将应力释放率应用于济三煤矿保护层开采后被保护层的卸压效果评价。文献[14-16]也对保护层工作面宽度、布设位置,保护层与被保护层层间岩性等因素对被保护层的卸压效果的影响进行了研究。

目前,现有成果多采用数值模拟手段研究保护层开采后应力、塑性区演化规律,分析保护层开采卸压防冲效果,并通过现场布设钻孔应力计进行验证。保护层开采过程中被保护层应力时空演化规律现场监测与卸压效果评价相关报道较少。近年来,光纤传感技术由于其可实现分布式、大范围监测的优势,在煤矿覆岩变形、巷道顶板变形、底板突水等方面进行了应用。笔者建立了基于光纤传感技术的保护层开采卸压范围及卸压效果评价方法,研究葫芦素煤矿保护层工作面开采过程中,下伏煤岩体卸压范围的时空演化规律;采用光纤传感技术实现了保护层开采过程中下伏煤岩体卸压范围和采动应力的大范围实时监测,研究结果可为被保护层工作面布设、开采滞后上覆工作面距离确定提供依据。

1 上保护层开采下伏煤岩卸压机理

1.1 上保护层开采底板破坏深度

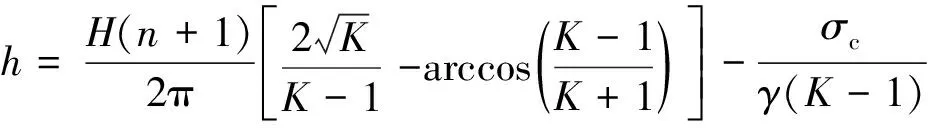

上保护层工作面采动前,围岩处于原岩应力平衡状态,开采后,打破了煤岩体原岩应力平衡,应力重新分布。受采动应力影响,底板内会形成一定深度破坏区域,应力降低是上保护层开采技术应用的理论基础。目前煤层底板破坏方面已形弹性理论、塑性滑移场理论和基于现场实测的经验公式等计算方法。

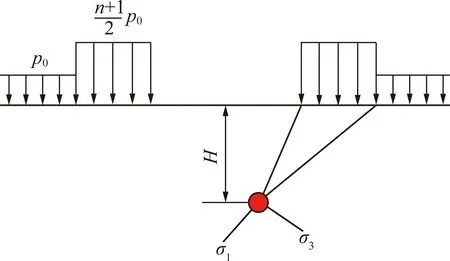

根据弹性理论计算方法,底板岩体应力的分布状态和等效力学原理沿煤层倾斜剖面底板载荷如图1所示(图中,为垂直应力;为最大主应力;为最小主应力),依据Mohr-Coulomb破坏准则,底板岩体的破坏深度可用式(1)进行计算:

图1 底板煤岩体应力分布

(1)

式中,为应力集中系数;为埋深;=(1+sin)/(1-sin),为岩石内摩擦角;为底板岩体抗压强度。

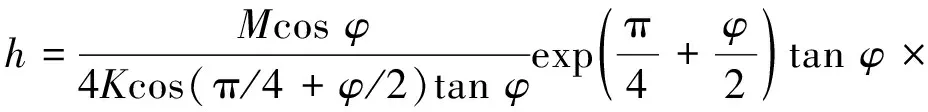

根据塑性滑移线理论,工作面超前支承压力作用下底板采动塑性区的最大破坏深度为

(2)

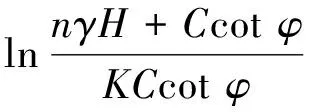

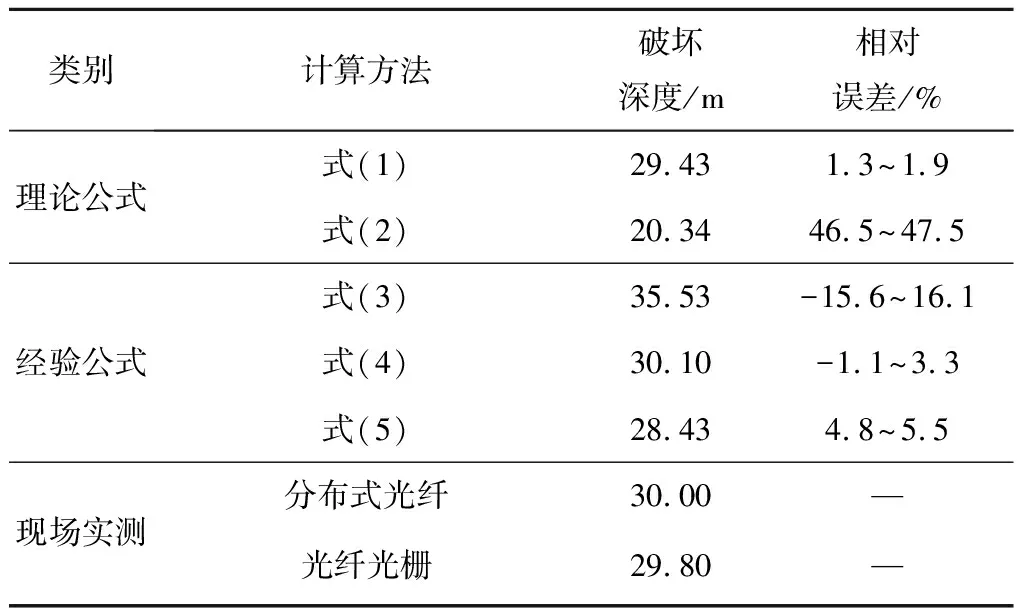

其中,为工作面煤层厚度;为黏聚力。表1为底板破坏深度经验计算式,为煤层倾角,为工作面长度。葫芦素煤矿煤层厚度=2.54 m,煤体黏聚力=1.25 MPa,岩石平均容重=25 kN/m,应力集中系数=3,埋深=635 m,底板岩体内摩擦角=32°。由式(1)计算得出保护层开采底板最大破坏深度为29.43 m,由式(2)得出20.34 m。由表1经验公式得出底板破坏深度在28.43~35.53 m。

表1 底板破坏深度经验公式

1.2 保护层开采卸压指标

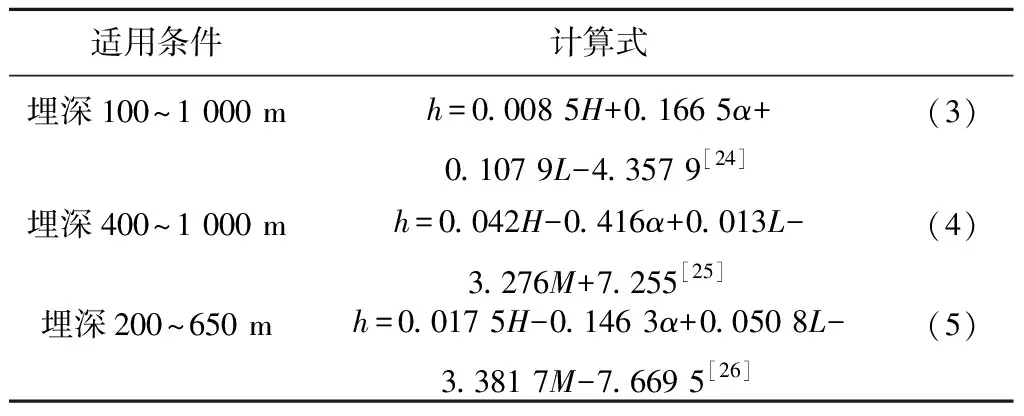

上保护层开采后,被保护层卸压效果可用应力释放率为指标进行评价,应力释放率计算式为

(6)

其中,为原岩应力,MPa;′为采动后应力,MPa。可以看出,越大,被保护层卸压程度越高。采动后应力小于原岩应力,应力释放率为正,即认为岩体发生卸压,为负表明岩体受压应力集中。本文将应力释放率为10%,作为分析煤岩体是否产生卸压的标准。

2 上保护层开采下伏煤岩卸压光纤监测

2.1 工程概况

内蒙古葫芦素煤矿主采煤层为2煤和2中煤,2煤平均埋深为635 m,2中煤平均埋深660 m,经鉴定均为强冲击倾向性煤层。为降低2中煤开采的动力灾害发生机率,将2煤作为保护层先行开采。为评价2煤保护层的开采对2中煤卸压效果,以2煤一盘区21104工作面为研究区域,开展2煤保护层开采后底板煤岩体及2中煤卸压范围现场监测研究。21104工作面宽320 m,走向长3 015 m,采高2.54 m,与下方2中煤垂直间距平均为23.5 m。

2.2 光纤传感器设计

现场监测中,分布式光纤传感系统与光纤光栅监测系统均可实现大范围变形监测,分布式光纤传感系统空间分辨率和采样间隔最高可达5和1 cm,测试范围可达20 km,测点数量多,测试范围大;光纤光栅传感系统受仪器带宽限制,单通道光缆串联光栅一般不超过10个光栅,在大范围监测中测点明显少于分布式监测系统。光纤光栅传感系统技术成熟较早,现场应用也相对成熟,基于BOTDA的分布式光纤传感技术成熟较晚,实验室应用较多,现场应用仍处于初步的探索阶段。将分布式光纤传感技术和光纤光栅传感技术同时应用于大范围围岩监测,局部重点区域通过光纤光栅传感监测系统重点监测,既可实现大范围监测,又可保证测点数量,同时可以提高监测系统稳定性。

笔者分别采用基于BOTDA的分布式光纤监测系统和基于FBG的准分布式定点光栅监测系统对21104工作面回采过程中底板卸压效果进行监测。分布式光纤监测系统采用金属基索状光缆作为传感器,光缆由多股金属加强件保护纤芯,抗拉性能优越,与岩层具有良好的耦合性,其结构如图2(a)所示。准分布式定点光栅监测系统采用分布式定点光栅光缆,为内定点设计,可实现空间非连续非均匀应变分段测量,用于岩层变形监测具有极好耦合性,可实现大压缩、拉伸变形测量。传感器结构如图2(b)所示。

图2 光纤监测系统布置示意

2.3 光纤传感系统布设方案

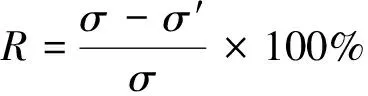

光纤监测系统和钻孔布设如图2(c)所示,在21104工作面运输平巷,沿工作面走向方向施工编号为3号的走向钻孔;倾向方向编号分别为1号和2号的倾向钻孔。参考《煤与瓦斯突出规定》保护层开采相关法规,走向和倾向卸压角取60°和75°指导钻孔设计,走向和倾向钻孔垂深应大于26.5 m,倾向钻孔孔底距21104工作面回采巷道大于12.4 m为宜。结合现场实际,最终钻孔施工参数见表2。将光纤传感器植入钻孔,随后注浆封孔,确保光纤和钻孔围岩耦合良好。最后与布设在巷道的信号传输光缆连接,通过信号传输光缆将传感信号传输至地面,建立光纤监测系统。

表2 光纤钻孔设计参数

分布式光纤传感监测系统测试为双端测量,总测量距离约为9.0 km,3个钻孔中金属基索状光缆均在孔底形成回路,在孔口一进一回光缆分别接入传输光缆,形成监测系统。1号、2号、3号钻孔分布式光纤传感实际感测长度为74.0,216.0,266.0 m。传感光缆监测底板垂深分别为26.2,34.4,6.5 m。光纤光栅(FBG)监测系统总测量距离约4.5 km。定点光栅光缆共包含光栅传感器30个,1号钻孔为4 m定点光栅光缆,共设计10个光栅传感器,等间距分布,间距为14 m;2号钻孔为1 m定点光栅光缆,共设计10个光栅传感器,间距为4 m;3号钻孔植入3 m定点光栅光缆,共计植入10个传感器,间距为12 m。分布式光纤传感监测系统安装后无断点,定点式光栅传感器安装30个,其中28个完好。

2.4 光纤传感系统空间定位与参数调试

运用水浴加热法对1~3号孔内分布式光纤进行定位。1号钻孔内分布式传感光缆长度为266.0 m,位于系统4 362.5~4 628.5 m处,如图3所示。2号钻孔内分布式传感光缆长度为74.0 m,位于系统4 363.7~4 437.7 m处。3号钻孔内分布式传感光缆长度为216.0 m,位于系统4 366.4~4 582.4 m处。

图3 分布式传感光纤空间定位

准分布式定点光栅光缆在植入钻孔后,通过光栅波长进行点位识别,结合光栅光缆在孔底处光缆长度值和光栅设计点位间隔进行定位。光纤光栅传感器与21104工作面底板岩层层位关系如图2(d),(e)所示。

BOTDA光纳仪数据采集参数为:测量距离10 km,采样间隔20 cm,空间分辨率50 cm,平均化次数2,输出连续光能量1 dBm,输出泵浦光能量26 dBm。实测中心频移误差±4 MHz。分布式光纤传感应变误差在±80×10。光纤光栅传感器波长漂移量误差在±3 pm,光纤光栅测试系统重复测量精度为±2.54×10。

3 实测数据分析

为便于分析,文中工作面推进距离指工作面开采位置与不同深度传感器在水平投影面的距离,负值代表传感器位于工作面前方,正值代表工作面推过传感器。应力均为垂直应力,即原岩应力基础上的应力变化量,为式(6)中-′的值,正值表明应力减小,反之应力增大。

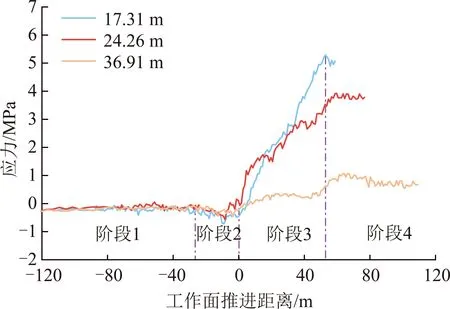

3.1 下伏2-2中煤层采动应力分布

21104工作面推进过程中2中煤层垂直应力变化曲线如图4所示,横坐标为工作面推进距离,纵坐标为煤层应力,即原岩应力基础上的应力变化量。1号、2号、3号钻孔的光纤光栅传感器测试的2中煤层应力变化如图4(a)所示,工作面推进过程中2中煤层应力变化可划分为原岩应力、应力集中、应力释放和应力恢复4个阶段,其中第3,4阶段均出现了应力的降低,且有明显的峰值特征。第1阶段为原岩应力状态,应力没有发生变化。第2阶段为应力集中阶段,1号钻孔距离工作面前方61 m时,煤层开始受到上覆工作面的采动影响,距离工作面11 m时,煤层应力值为-0.32 MPa;2号钻孔距离工作面前方60 m时煤层开始受到采动影响,距离工作面13 m时,应力值为-0.31 MPa;3号钻孔距离工作面前方65 m时,煤层开始受到采动影响,至20 m时应力值为-0.29 MPa。第3阶段为应力释放阶段,1号钻孔随着工作面开采及越过测点,应力变化逐渐减小,当工作面推过67 m时应力达到4.84 MPa;2号钻孔工作面推过58 m时应力达到2.60 MPa;3号钻孔工作面推过60 m时应力达到4.50 MPa,这一阶段应力释放更具有线性的特性。第4阶段为应力恢复阶段,随着采空区逐渐压实,2中煤应力达到峰值后逐渐恢复,1号钻孔在116 m之后逐渐趋于稳定,应力稳定在3.05 MPa;2号钻孔在109 m之后逐渐趋于稳定,其值为2.00 MPa;3号钻孔在98 m之后逐渐趋于稳定3.06 MPa,并保持稳定状态。

图4 21104工作面开采的2-2中煤层应力变化曲线

1号和2号钻孔沿21104工作面倾向方向布置,其孔底位置分别处于工作面中部和一侧下方,由图4(a)可知,2号钻孔测得的趋于稳定的应力小于1号钻孔,1号和3号钻孔的应力几乎一致。这是工作面回采后受煤柱和侧向支承压力的影响,导致2中煤靠近21104工作面两侧附近的应力释放受到限制,工作面中部的应力释放大于两侧。

图4(b)为1号、2号、3号钻孔分布式光纤测试的2中煤层应力变化曲线。同光纤光栅测试结果,距离工作面位置较远时,分布式光纤测得的2中煤层应力均没有变化;至-50 m时煤层受采动影响,应力升高,进入应力集中阶段,工作面推进至-8 m时,1号钻孔测得 2中煤层应力为-0.19 MPa;推进至-16和-12 m时,2号钻孔和3号钻孔测得2中煤层应力分别为-0.24,-0.37 MPa。此后,2中煤层应力开始减小。工作面推进至10 m时,1号钻孔应力为0.34 MPa;2号钻孔在工作面推进至10 m时,应力为0.24 MPa,推进至25 m时,应力为0.66 MPa;3号钻孔在工作面推进至10 m时,应力为1.58 MPa,推进至60 m时,应力为4.19 MPa。3号钻孔分布式光纤测试曲线出现峰值,之后应力逐渐恢复,峰值位置位于工作面后方60 m。受钻孔变形对光纤信号传输的影响,1号、2号、3号钻孔分布式光纤未能获得到如图4(a)所示的2中煤层应力的全程变化曲线,3号钻孔测试曲线相对要好,应力变化具有4个阶段。

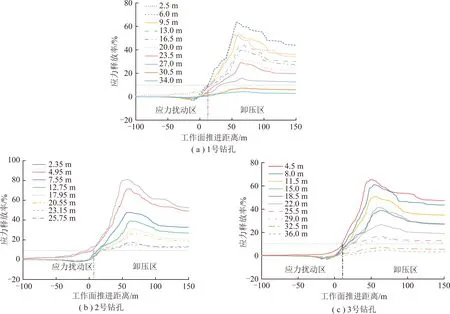

3.2 底板采动应力分布

2煤底板岩层应力随保护层开采在时间和空间上的应力变化曲线如图5所示,选取3号钻孔分布式光纤监测系统在21104工作面底板17.31,24.26和36.91 m深度处的岩层应力。可知底板深度方向上同样可分为应力增高区和降低区,底板深度17.31,24.26,36.91 m处应力峰值为-0.71,-0.57,-0.45 MPa;工作面推进至52~64 m时,应力分别为5.30,3.90,1.07 MPa。

图5 分布式光纤监测的底板不同深度岩层应力变化曲线

随工作面推进和后方采空区破碎岩体的逐渐压实,底板不同深度岩层应力进入恢复阶段。

在应力增高阶段,底板深度17.31 m处岩层应力增量约为36.91 m 处的1.6倍;在应力恢复阶段,应力增量为5.0 倍。上保护层开采底板应力在垂向方向上呈现出浅部岩层受影响大于深部岩层的特征,在时间上工作面推过10 m后底板应力逐渐减小,工作面后方52~64 m处应力达到峰值。

3.3 下伏煤岩应力释放率变化规律

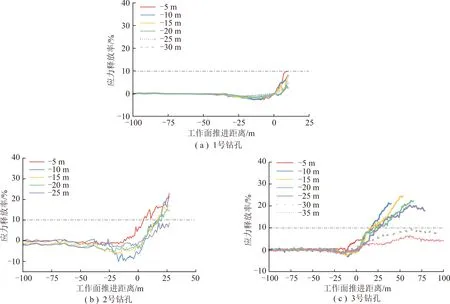

图6为工作面推进过程中3个钻孔的分布式光纤监测结果,由式(6)计算出的不同深度岩层的应力释放率变化曲线,选取7个深度位置。图6(a)为工作面推进距离从-100~10 m时,1号钻孔的应力释放率,不同深度岩层应力释放率为-2.65%~9.90%。随着底板深度的增大,应力释放率减小,工作面推进至10 m时,应力释放率均小于10%,说明被保护层还没有产生卸压。

图6(b)为工作面从-100 m推进至27 m时,2号钻孔的不同深度应力释放率为-10.1%~22.9%,随着底板深度的增大,应力释放率减小。在工作面后方约10 m处深度10 m的岩层应力释放率为7.8%;深度20 m的岩层应力释放率5.4%;深度25 m的岩层应力释放率2.9%。在工作面后方约5~20 m以后,应力释放率大于10%。

图6(c)为工作面从-100推进至100 m时,3号钻孔的不同深度岩层应力释放率为-3.18%~24.50%。工作面推进至10 m时,底板深度10 m处应力释放率为13.1%,之后应力释放率逐渐增加达到20.9%;埋深25 m处岩层应力释放率为20.32%。工作面推进至60.5 m时,深度25 m处岩层应力释放率达到20.3%,之后逐渐减小为17.9%;深度30 m处岩层在工作面过10 m时,应力释放率为3.7%,在推过62 m时达到最大值,之后逐渐减小至7.5%;深度35 m处岩层在工作面推过10 m时,应力释放率为2.5%,在推过61 m时达到6.3%,之后逐渐减小至4.1%。在工作面后方15~26 m以后,应力释放率大于10%。

图6 分布式光纤监测的随工作面推进过程中不同深度岩层的应力释放率曲线

图7为工作面推进过程中3个钻孔中光纤光栅传感器监测不同深度岩层的应力释放率变化曲线,2号钻孔有2个光栅安装时损坏,共计28个光栅的测试曲线。图7(a)为1号钻孔应力释放率曲线,随工作面推进,工作面前方约60 m底板不同深度岩层开始受应力扰动。应力释放率呈先减小后增大的变化规律。工作面推进至10~33 m时,应力释放率达到10%;推进至54~66 m,应力释放率达到峰值;推进至130~150 m时应力释放率趋于稳定。

图7(b)为2号钻孔应力释放率曲线,同图7(a),工作面前方58 m处底板开始受应力扰动,底板不同深度岩层应力释放率呈先减小后增大规律。工作面推进至8~21 m时,应力释放率达到10%;推进至57~64 m时,应力释放率达到峰值,底板埋深2.35 m 处应力释放率达到80%;推进至110~130 m处时应力释放率逐渐趋于稳定。图7(c)中3号钻孔应力释放率变化曲线同样表明工作面前方60 m处,底板开始受应力扰动,工作面推进至11~23 m时应力释放率达到10%,推进至48~65 m时应力释放率达到峰值65%;推进至100~130 m时逐渐稳定。

图7 光纤光栅监测工作面推进过程中不同深度岩层的应力释放率曲线

综上,以应力释放率10%为临界值,应力变化的4个阶段中第3,4阶段均出现了应力的降低,但产生卸压在工作面后方5~10 m以后区域。3号钻孔测得底板临界卸压深度为29.0~32.5 m,1号钻孔测得底板临界卸压深度为27.0~30.5 m,平均值29.8 m。

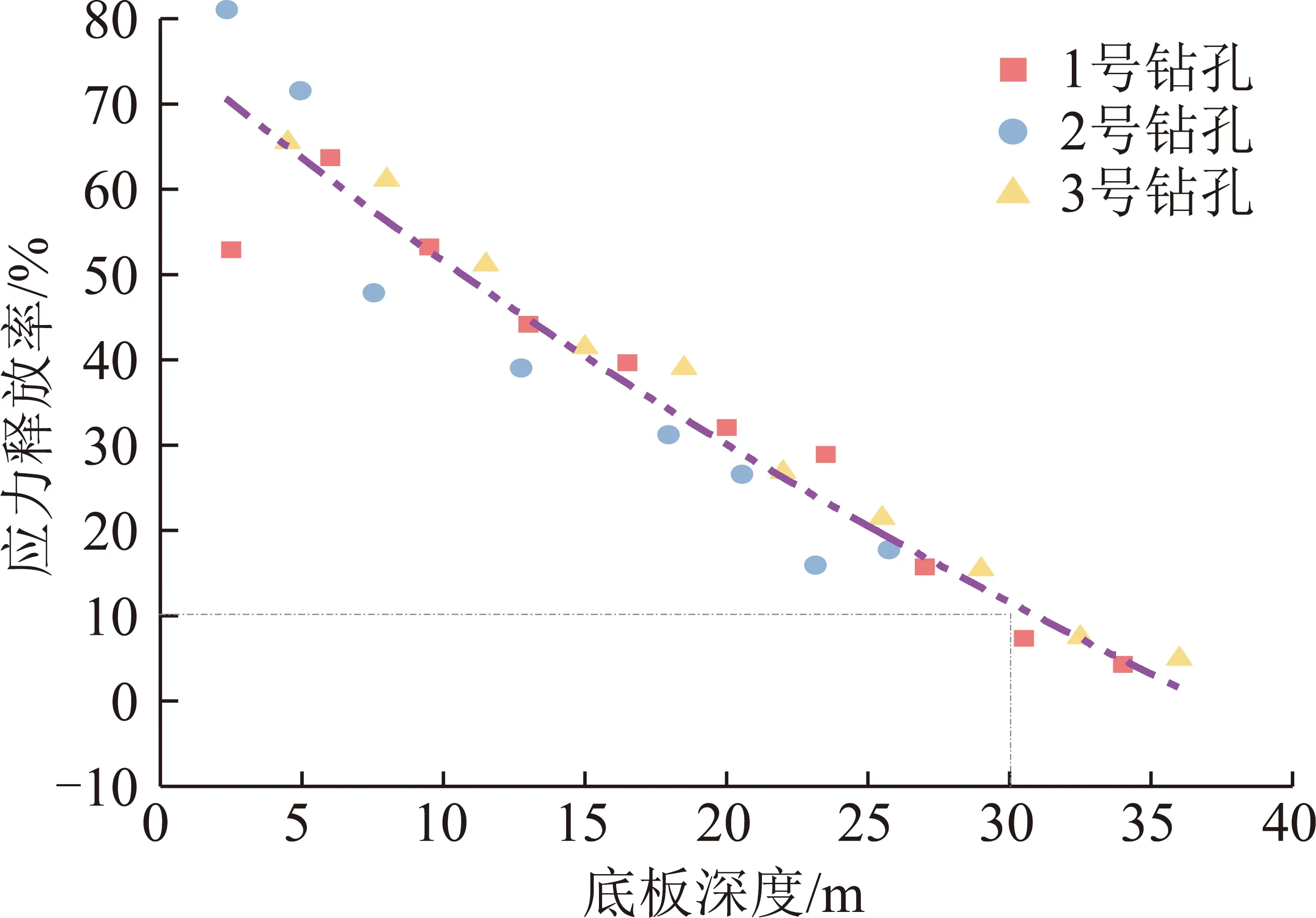

3.4 应力释放率峰值及位置的变化规律

提取图7中28个光纤光栅传感器测试的应力释放率峰值及其对应的深度,通过非线性拟合,建立应力释放率峰值与底板深度之间的关系如图8所示。应力释放率峰值随底板深度增大呈负对数关系减小,如式(7)所示,相关性系数为0.92。

图8 应力释放率峰值与底板深度关系

=61-14ln(+488)

(7)

式(7)表明底板深度越大应力释放率峰值越小,在底板深度30 m处应力释放率降至10%。

同样,提取图7中28个光纤光栅传感器测试的应力释放率峰值滞后工作面的距离,建立21104工作面底板岩体应力释放率峰值位置与底板深度关系如图9所示。应力释放率峰值位置与底板深度之间呈对数关系,如式(8)所示,两者具有很好的相关性,相关性系数为0.78。

图9 应力释放率峰值位置与底板深度关系

=202+12ln(+144)

(8)

其中,为应力释放率峰值位置。底板深度越大,应力释放率峰值滞后工作面距离越远,应力释放率峰值位于工作面后方54~69 m,表明应力释放率在工作面推进方向上具有明显的滞后效应,可以作为判断最佳的卸压距离的依据。

提取图7中1~3号钻孔在2中煤层中的光纤光栅传感器测得的应力释放率峰值,建立2中煤层应力释放沿工作面倾向的变化情况如图10所示,横坐标为工作面倾向距离。在工作面倾向方向上,2中煤层应力释放率峰值从工作面两侧至中部呈对数趋势增大,在工作面中部位置应力释放率峰值最大。

图10 2-2中煤层应力释放率峰值沿工作面倾向变化规律

3.5 底板卸压范围

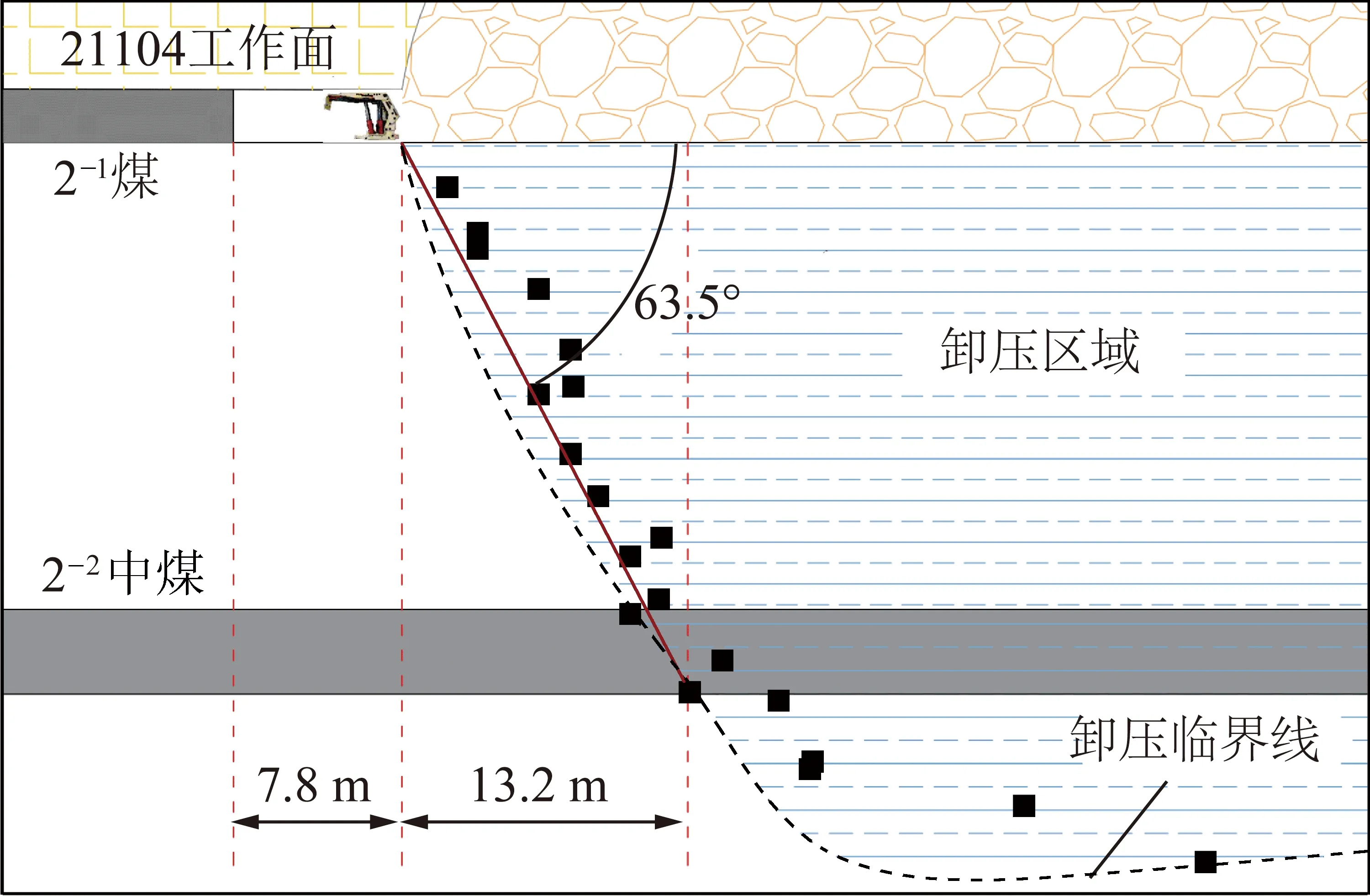

葫芦素煤矿控顶距为7.8 m,以工作面液压支架顶梁后端点为原点,由图7中24个光纤光栅传感器测得底板不同深度岩层应力释放率达到10%时,工作面与底板深度的位置关系,获得底板沿工作面推进的卸压临界线如图11所示。底板深度25.5和25.75 m 处2中煤层应力释放率超过10%,其走向的临界距离为13.2 m。2煤与2中煤底板的间距为26.5 m,计算可得走向方向临界卸压角为63.5°。

图11 走向方向卸压范围示意

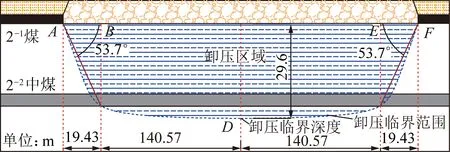

在工作面倾向方向上,通过图10拟合获得应力释放率峰值在工作面倾向方向的关系,计算可得距工作面边界19.43 m处,应力释放率峰值下降至10%,为倾向卸压临界位置,如图12所示,可知2中煤倾向卸压角为53.7°。

图12 倾向方向卸压范围示意

4 讨 论

(1)光纤测试技术。基于BOTDA的分布式光纤测试系统和光纤光栅测试系统获得了底板煤岩体应力变化,受钻孔变形和安装工艺对光纤信号传输的影响,分布式光纤未能获得全程曲线,表明分布式光纤传感系统对测试环境和安装工艺要求更高。光纤光栅监测系统测试结果良好,表明系统稳定性要优于分布式光纤测试系统,在岩体局部变形监测中表现更好。

(2)光纤测试结果比较。2者已有曲线的应力释放率基本一致,但2者测量结果也存在一定差异。主要原因为2者传感原理不同,分布式光纤测点和光纤光栅在岩层层位存在一定偏差所致。因此,深入研究分布式光纤和光纤光栅传感系统在岩层变形监测中植入、安装、封孔工艺,以及现场精细化定位方法是保证光纤传感系统测试精度的关键。

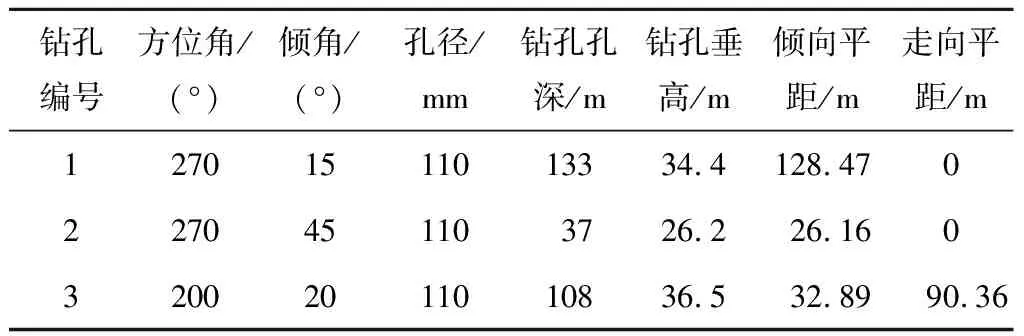

(3)底板破坏深度。将底板破坏深度计算值与光纤监测得出的值进行对比,以应力释放率超过10%为底板破坏深度考虑,见表3。底板破坏深度经验计算结果表明式(1)偏差最小,更适合该类地质条件。

表3 底板破坏深度对比

(4)应力释放率临界值。保护层开采防治煤与瓦斯突出方面,保护层开采后,煤岩层应力减小,原生孔隙裂隙张开,被保护煤层透气性增大,煤层瓦斯压力降低,即可起到卸压效果。防治冲击地压方面,被保护层应力减小程度较小时,其内部仍可能存在大量的弹性能,只有当应力减小到一定程度时,才能有效起到卸压防冲效果。因此,合理确定临界应力释放率对卸压效果评价具有重要的影响。但临界应力释放率受被保护层力学性质等因素的影响,仍需要深入研究。本文参考相关文献,以10%的应力释放率作为煤岩体产生卸压的临界值,通过对结果系统分析,应用于葫芦素煤矿卸压防冲效果评价较为合理。

5 结 论

(1)通过光纤传感技术,实现(走向95.37 m、倾向128.47 m、垂向36.94 m)空间范围内保护层开采下伏煤岩体卸压效果实时监测,揭示了上保护层开采被保护层应力的时空演化规律。底板最大卸压深度为30 m,2中煤走向方向卸压角为63.5°,倾向方向卸压角为53.7°。

(2)保护层开采下伏煤岩体应力变化可划分为“原岩应力—应力集中—应力释放—应力恢复”4个阶段。应力集中阶段位于工作面前方60 m左右,应力释放阶段位于工作面后方8~10 m以后区域,应力恢复阶段位于工作面后方58~67 m以后区域。

(3)保护层开采底板岩层卸压效果具有明显的空间效应。峰值应力释放率峰值位于工作面后方54~69 m处,垂直方向上应力释放率峰值波动范围为4.3%~71.6%,随底板深度增大,应力释放率呈负对数减小。

(4)底板破坏深度经验计算式(4)更适合该类地质条件,提出了用10%的应力释放率作为煤岩体产生卸压的临界值。葫芦素煤矿将2煤作为保护层开采能够对2中煤起到卸压作用。