反射式入流构件对重力油水分离器流动均匀性的影响及结构优化

李 权王宗勇林茹亭李 航刘家栋

(沈阳化工大学机械与动力工程学院,沈阳 110020)

在重力分离器中,入流构件的作用是吸收进入分离器内高速液流的动能,减小入流对设备内流场的冲击,同时具有促进入流初步分离的作用。 常用的入流构件有挡板式、碟式、离心式和孔箱式等。其中挡板式和蝶式主要利用碰撞原理使液流从挡板边缘流向分离区,防止入流直接冲击分离区流场。 由于挡板后流场比较紊乱,流动条件差,不利于油水分离过程的进行,目前较少使用[1]。 离心式入流构件是利用离心原理,强化入流构件的预分离作用,因其处理量大、停留时间短、分离效率高、维护成本低而具有较大的应用潜力[2]。 但离心式入流构件存在动力消耗大、入流不均匀等缺点,在强调预分离作用的情况下,离心式入流构件是一种不错的选择。 孔箱式入流构件具有较好的稳流、整流作用,但该构件结构复杂、占据有效空间大,预分离作用没有离心式入流构件效果明显。

随着计算机技术的进步,数值模拟(CFD)法已成为入流构件设计的一种有力工具,可确定入流构件的最佳几何形状和尺寸[3]。 CFD 能够获得两相行为特征的流场细节,这是实验方法难以提供的[4]。 Mahmood 等[5,6]采用Eulerian-Eulerian 模型,通过Fluent 软件模拟研究了入口位置及入流方向对分离器性能产生影响,发现改变入流方向对分离器性能影响较显著,可使分离效率提高约8%;江朝阳等[7]利用Fluent 软件的Realizablek-ε模型及响应面分析法研究了一种改进的圆孔分散式入口构件与分离器不均匀度Mf的关系,结果表明:射流圆孔面积比(P1)、球面封头面积比(P2)、侧面孔口距离比(P3)对Mf的存在相互影响,最适宜组合为P1=0.030,P2= 0.100 和P3= 0.036;吕宇玲等[8]应用Standardk-ε模型和混合物模型,以水和白油为工质模拟了分离器内倒T 形和耙形入口构件,结果表明后者具有更好的油水分离特性;王晓静等[9]利用Fluent 软件的Standardk-ε模型和混合物模型分析了分离器内具有不同开孔率的液盒式入口构件,确定开孔率30%的入口构件具有较好的油水分离特性;周晓君等[10]利用Fluent 软件对比分析了分离器在3 种入口构件工况下的流动特性,得到结论为孔箱式入口构件的流动特性最好;王熙等[11]应用Fluent 软件的Standardk-ε模型和混合物模型对加入3种入流挡板的油水分离器进行了模拟分析,表明下孔箱式入口结构能够有效降低流场出现涡旋及返混现象,进而提高油水分离效率。

上述研究表明性能优良的入流构件可有效改善分离器内流场的分布状况,减缓入流对分离器内流体的冲击,使分离器内部流场更接近柱塞流动,更有利于油水两相的分离[12,13]。 流速分布的均匀性不仅反映了入流构件的性能,也表征了分离器的分离能力。

工程应用结果表明反射式入流构件具有结构简单、稳流效果好、安装方便、制造成本低等优点。同时该入流构件体积小,可显著增大油水分离区域,特别适用于小直径重力分离器。 尽管该种入流构件在工程上常有应用,但对其研究却鲜有报导,其安装方式和结构参数对流场的影响不是很清晰,影响了该种入流构件进一步的工业化应用,因此有必要对其进行深入研究。 本研究旨在通过流速均匀性这一与分离效果密切相关的参数,对反射式入流构件的各结构参数进行评价,并以其为目标进行响应面优化,得到该种类型入流构件的优化结构,为反射式入流构件的设计提供技术支持。

1 模型和边界条件

1.1 几何结构的建立

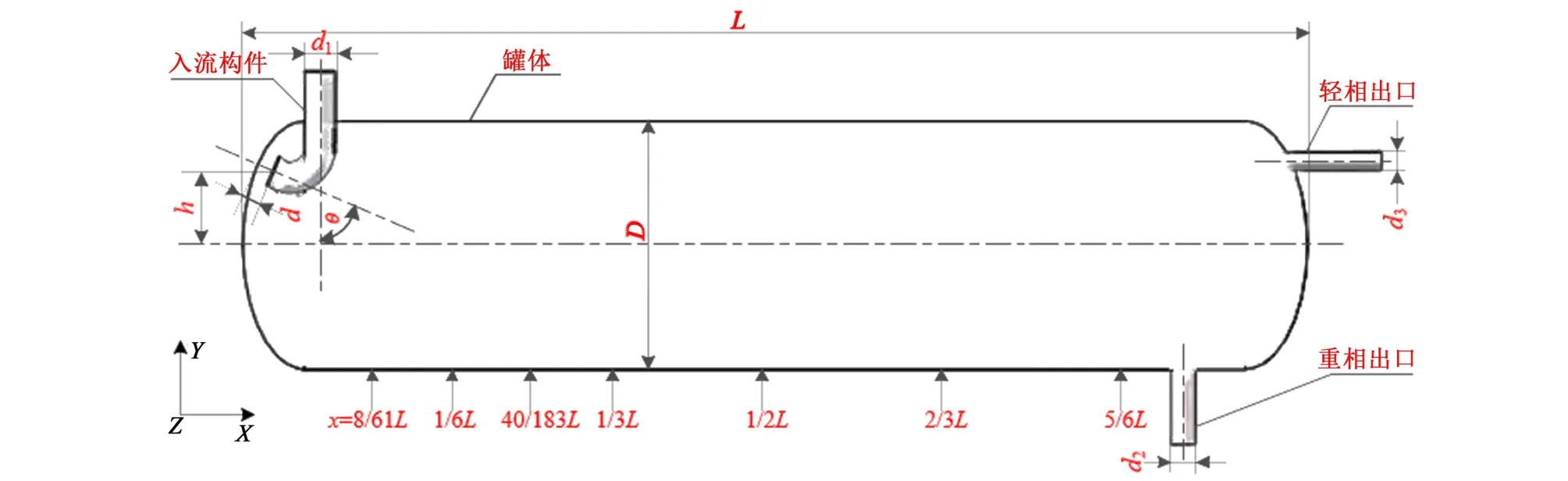

本研究对象为小直径管式重力油水分离器,该分离器的几何模型利用Solidworks 建立,为能够准确反映入流构件自身对流动特性的影响,分离器内未设置整流构件和聚结构件,分离器几何结构如图1 所示,其结构参数如表1 所示。

表1 管式重力油水分离器结构参数Table 1 Structural parameters of tubular gravity oil-water separator

本研究的入流构件是一个“J”形弯管,根据弯管在垂直方向安装方位的不同,可分为上装和下装2 种,其中,上装方式指弯管的直段部分与分离器筒体顶部连接固定即图1 中显示方位,而下装方式则是指弯管的直段部分与分离器筒体底部连接固定即图1 中弯管垂直对称方位(图1 中未显示)。 待分离流体流出弯管后冲击到封头壁面上,在封头壁面的作用下反向流向分离器内部。 表征入流构件的结构参数主要包括3 个,分别为射流距离(d)、入流角度(θ)和入流口垂直位置(h)。 本研究重点针对上述3 个参数分析其在上装和下装情况下对分离器流动特性的影响规律。

图1 管式重力油水分离器几何结构Fig.1 Geometric structure of tubular gravity oil-water separator

1.2 理论分析

本工作所研究的管式重力油水分离器内流体的动力学控制方程包括连续性方程和动量守恒方程。

连续性方程:

式(1)中:ρm为油水两相混合液的密度,ρm=vm为混合液的质量平均速度,vm=; 其中αf、ρf和vf分别是第f相的体积分数、密度和速度。

动量守恒方程:

式(2)中:F是质量力;μm是混合流体的动力黏度:为f相的漂移速度。

为准确分析入流构件对分离器内流动特性的影响,引入均匀性评价指标Uh,该指标可反映分离器整个通流截面的流体轴向速度分布特性,具有可比性强、使用范围广的特点。Uh越大,表示流体在截面处的速度均匀程度越好,流场差异性越小。Uh的计算公式为[14]:

式(4)中:Uh值域范围为[0,1];ui和-u分别为测量截面上各点轴向速度和轴向平均速度。

1.3 计算模型的设置

本研究模拟工质为油水混合液,其中连续相采用T=298 K 时的液态水(ρw=998.2 kg·m-3,μw=1.003×10-3Pa·s),分散相为相同温度下的柴油(ρo=730 kg·m-3,μo=2.4×10-3Pa·s)作为分散相,油相的体积分数为10%。

为了表征混合流体在入流管内的流动状态,令其在入口管内的雷诺数Rei=ρmuid1/μm,其中,ρm和μm为入流混合流体密度和黏度,ui为混合流体在入口管内的平均流速,d1为入流管内径。 由油水分离器的结构尺寸得分离器容积V=0.0575 m3,若入口流平均速度ui=0.265~0.440 m·s-1范围内,则流体在油水分离器内的停留时间约为4~7 min,相应的入口管雷诺数Rei=5640~9359,故在模拟计算时采用Fluent 计算软件,分离器进口设为均匀速度进口边界条件(Velocity-inlet)。 流体在入口管及其出口附近为湍流状态,模拟计算时选择湍流模型(Standardκ-ε)。 多相流模型采用混合物(Mixture)模型;油/水出口选择自由出流(Outflow)边界条件,出油口/出水口的流量加权(Flow Rate Weighting)分别设置为0.1 和0.9;求解方法选取SIMPLEC 算法,离散格式选择二阶迎风。 吕玉玲[8]、王晓静[9]、侯先瑞[15]等学者先后运用Fluent 中的Standardκ-ε模型和Mixture 模型研究内构件对重力分离设备流动特性的影响,实验结果与模拟结果吻合良好,说明所选择的模型是合适的。

1.4 网格独立性验证

为验证模拟结果与网格数量的非相关性,本研究对各种结构参数下的分离器进行了不同网格数量的独立性验证。 其中,以上装入流构件(h=0.3D,d=0.075D,θ=60°)的参数为例,对分离器采用ICEM CFD 工具分别进行了8 组不同数量的网格划分。 考察x=8/61L、x=40/183L截面处速度均匀度Uh随网格数量变化情况,其变化规律如图2所示。

图2 轴向速度均匀度Uh 随网格数量的变化Fig.2 The variation of axial velocity uniformity Uh with the number of grids

由图2 可知,当网格数量超过1.05×106时,变化曲线趋于水平,x=8/61L、x=40/183L截面上速度均匀度Uh不再随网格数量的增加而产生明显变化,因此在进行数值模拟过程中,采用不低于1.05×106的网格数进行模拟计算,在计算速度和计算精度之间得到良好的权衡。 适合的网格数量和良好的网格质量将有助于快速收敛和提高计算结果的精确性[16]。

2 CFD 模拟结果与分析

2.1 入流构件对分离器内部流场的影响

为了更直观地分析单因素结构参数对分离器流场均匀性的影响,求出分离器轻重相分离核心区域[x0,x1] =[1/6L,5/6L]的均匀度平均值N,其可表示为公式(5)。

分离器前1/6L长度范围为混合液入口段,两相还没有开始分离,仅是在为分离作准备;而5/6L以后的长度范围为油水两相的出口段,到达该段的油水混合物经过重力沉降等作用已经达到分层状态。而[1/6L,5/6L]区域通常为聚结构件所处的范围,为轻重两相进行重力沉降、油滴聚结、油层上浮并最终完成两相分离的关键区域。 此范围的N可以表征分离器的分离能力,为此选用该参量分析入流构件结构参数对流场的影响更有价值。

本研究选择在混合液入口流速ui=0.39 m·s-1,入流管内雷诺数Rei=8297 条件下,运用控制变量法分析入流构件对分离器流场的整体影响,探究不同安装方式入流构件结构参数对流场的影响规律。

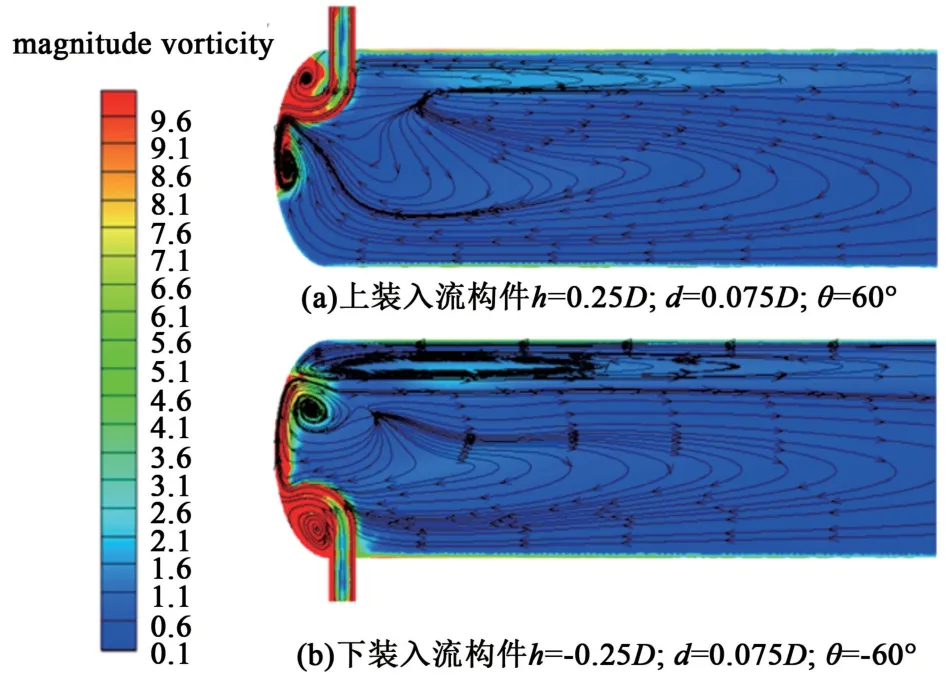

为分析入流口垂直位置h,射流距离d、入流角度θ对分离器流动均匀性的影响。 取h=0.3D,d=0.075D为定值,改变θ的大小,计算不同安装方式下N随θ的变化情况,如图3 所示;取h=0.3D,θ=60°为定值, 在d= 0.025D~ 0.150D范围内以0.025D为增量改变d的大小,计算不同安装方式下N随d的变化关系如图5 所示;取d=0.075D,θ=60°为定值,改变h的大小(h= 0.175D、0.200D、0.225D、0.250D、0.275D和0.300D),计算不同安装方式下N随h的变化关系,如图7 所示。 同时,为清楚显示分离器内部流场涡旋变化情况,分别取h= 0.30D,d= 0.075D,θ= 90°;h= 0.30D,d=0.075D,θ=60°;h=0.25D,d=0.075D,θ=60°结构参数下的上装和下装入流构件入口段(0~1/3L)处的涡量云图及流线进行对比,如图4、图6 和图8所示。

图3 均匀度平均值N 随θ 的变化Fig.3 Average value of axial velocity uniformity N with θ variation

由图3 可知,入流构件下装和上装结构入流角度θ与N呈先增大后减小的变化规律,当θ=90°时,2 种结构的N最大。 入流角度决定了入射流体经过封头壁面反射后,流体的流动方向,比如上装方式,当θ<90°时,反射流呈现斜向下流动趋势,如图4 所示,致使分离器内流体特别是靠近入流构件附近流体产生一定大小的竖直方向速度分量,该速度分量随θ的增加而减小,在θ=90°时到达最小,因此在该角度时分离器均匀度最好。 下装方式入流构件也会产生与上装相似的流动现象,不同之处主要在于当θ<90°时,反射流呈斜向上流动趋势,该流动需克服自身重力和流体阻力相互作用,而上装方式流体重力对向下流动起促进作用,所以入口流速相同的情况下,下装方式的竖直速度分量要远小于上装方式,因此在绝大多数角度范围内下装N值要好于上装方式。

图4 h=0.30D,d=0.075D,θ=90°条件下的涡量云图及流线Fig.4 Vorticity cloud diagram and streamlines when h=0.30D, d=0.075D, θ=90°

由图5 和图6 可知,入流构件下装和上装结构射流距离d与N均呈先增大后减小的趋势,在d=0.075D时,N取得极大值。d值大小反映封头壁面对射流流动的影响程度,当该值较小时,流体冲击到壁面过程中流体黏性作用影响较小,流体在壁面作用下几乎沿入流管径方向流出,速度衰减较小,所以会产生较大的竖直方向速度分量,致使N值较小;随着射流间距的增大,流体黏性作用增强,速度均匀性变好;但当射流间距增大到一定程度后,反射壁面附近的流速有所下降,同时由于速度方向改变消耗的能量也在逐渐减小,更多入流能量分布在分离器较长的长度范围内,致使较大区域存在一定竖直分量,所以当射流间距达到一定程度后,速度均匀性开始下降。

图5 均匀度平均值N 随d 的变化Fig.5 Variation of average value of axial velocity uniformity N with d

图6 h=0.30D,d=0.075D,θ=60°条件下的涡量云图及流线Fig.6 Vorticity cloud diagram and streamlines when h=0.30D, d=0.075D, θ=60°

入流口垂直位置h反映射流冲击点位置,决定流体反射后分离器内流速场高度,对于整体速度分布具有较大影响。 由图7 和图8 可看出对于上装和下装N值随h值具有相同的变化规律,但下装入流构件的速度均匀度要明显优于上装方式。 其主要原因是,在射流距离d和入射角度θ固定的情况下,改变h,会导致流体冲击点处封头壁面曲率产生变化,进而会引起反射流体出流角度发生变化,在h较小时,冲击点会更加靠近椭圆封头中心,封头经线曲率较小,反射后的流体更加靠近竖直方向,致使后方流体具有较大竖直速度分量,所以轴向速度均匀性较差;随着h的增大,反射流体方向更加趋于水平,所以轴向速度均匀性逐渐变好;但与此同时,随着h的继续增大,射流冲击点更加远离分离器轴线,流体斜向上或斜向下流动的区域变长,致使N值反而变差,所以当h达到一定值时,冲击点速度方向和斜向流动区域的影响达到一种平衡,产生了在单参数下的最适宜入流口位置,本模拟条件下的最适宜位置对于2 种安装方式均为h=0.25D。

图7 均匀度平均值N 随h 的变化Fig.7 Variation of average value of axial velocity uniformity N with h

图8 h=0.25D,d=0.075D,θ=60°条件下的涡量云图及流线Fig.8 Vorticity cloud diagram and streamlines when h=0.25D, d=0.075D, θ=60°

在以上单因素分析中分别得到各结构参数的极值,将各极值组合分析分离器轴向方向速度变化规律。 本研究截取θ=90°,d=0.075D,h=0.25D条件下沿分离器轴向坐标轴(x轴)3 个不同位置上的截面(x= 1/6L,1/3L,1/2L)速度云图进行对比分析,如图9 所示。 由图9 可知,入流构件上装和下装结构沿着轴向坐标轴(x轴)方向的速度大小逐渐减小,但下装方式减小的程度要优于上装方式。 在入射流冲击封头壁面之后,下装结构因流体流动而产生的压差较大,产生的混合流体高速区域较大。 当入射流到达中心区域之前,入流构件下装结构消除入射流高速区域的能力明显优于上装结构,这一发现通过对比截面(x=1/2L)处的速度云图可知。

图9 2 种结构不同截面处的速度云图对比Fig.9 Comparison of velocity cloud diagrams at different cross-sections of two structures

综上分析,对本研究的封头反射式入流构件而言,下装和上装方式对流场的影响各有不同之处,实际工程应用中这2 种入流构件结构均可使用,但在考虑消除混合流体高速区域的能力方面,下装方式优于上装方式。 对于轻重相分离起关键作用的轴向中心区域,在该区域范围内加设整流构件也许可得到更适宜的速度均匀性。

2.2 入流雷诺数(Rei)对分离器内部流场的影响

为探究入流构件在不同雷诺数(Rei为入流管位置处)条件下对分离器内部流场的影响,本研究选用下装入流构件(h= 0.25D、d= 0.075D和θ=90°)在Rei=5640~9359 范围内选择8 种不同Rei,分析其对均匀度平均值N的影响,相应关系如图10所示。

图10 均匀度平均值N 随Rei 的变化Fig.10 Variation of average value of axial velocity uniformity N with Rei

由图10 可知,在所研究的入口雷诺数范围内,N随着Rei增大整体呈现下降趋势,即轴向速度均匀性在不断下降。 形成这种规律的原因是,随着Rei的增大,入流管内流体流速增大,对壁面的冲击作用在增强,流体反射后的斜向速度分量也同步增大;同时Rei增大,代表进入分离器的流体动能增加,流体经壁面反射后斜向流动区域会更长,以上2方面因素最终导致速度均匀性随雷诺数增大而变差。

2.3 与孔箱式入口构件对比

为了横向评价本研究的封头反射式入流构件的工作性能,本研究将该构件下的流场均匀性与管箱式入口构件进行对比。

周晓君[10]利用Fluent 软件对重力式油水分离器内部流场进行数值模拟,除油水两相混合液入口速度为0.46 m·s-1不同之外,与本研究选择的边界条件设置类似。 本研究选取上装入流构件(h=0.3D,d=0.075D,θ=60°)的参数为例,改变油水两相混合液入口速度为0.46 m·s-1与文献[10]的下管箱式入流构件在轴向速度分布的不均匀度M(M=1-Uh)与截面位置的曲线图进行对比,如图11 所示。

图11 模拟数据结果对比Fig.11 Comparison of simulation data results

由图11 观察可知:2 条曲线整体变化趋势相似,但本研究的封头反射式入流构件相比于下管箱式入口构件,具有十分明显的速度均匀性,流场稳定性更好。 通过对比可间接证明本研究模拟方法和模拟结果的有效性和可靠性。

2.4 均匀度平均值与油水分离效率的关系

分离效率η是衡量分离设备优良的重要参数,其定义如公式(6)所示[17]。 本研究选用下装入流构件d= 0.3D,θ= 60°为定值,在h= 0.175D~0.300D范围内以0.025D为增量计算油水分离效率η和均匀度平均值N随h的变化关系,如图12所示。

图12 分离效率η 和均匀度平均值N 随h 的变化Fig.12 Changes of separation efficiency η and uniformity average N with h

式(6)中:wout代表水出口含油率,min代表混合相进口含油率。

由图12 可知,随着入流口垂直位置h的增大,均匀度平均值N曲线与油水分离效率η曲线均呈先增大后减小的变化规律。 表明分离效率和均匀度平均值存在对应的关系,当N最大时,油水分离效率η也最大。

3 入流构件优化

响应面分析法,即响应曲面设计法(Response Surface Methodology,RSM),采用多元二次回归方程来拟合因素与响应值之间的函数关系,通过对回归方程的分析来寻求最优工艺参数,RSM 是解决多变量问题的一种方法[18]。

通过第2 节内容的分析,在单一参数为变量的情况下,无论是射流间距d、入流角度θ还是入流口垂直位置h,均能得到各自的最适宜参数。 但各自的最适宜参数综合在一起,不一定代表会得到最好的速度均匀度。 为了对下装入流构件进行综合结构参数优化,本研究运用Design-Expert 软件进行响应面试验设计分析。 分别以各因素在单因素试验中得到的适宜值为中心,围绕最适宜值上下各取1个水平作为响应面水平。 响应面分析与多项式回归能深入比较分离器结构参数(h,d,θ)之间的复杂关系[19]。 以均匀度平均值N为响应值,根据Box-Behnken 中心组合试验设计法,以h,d,θ为影响因素,采用3 水平设定17 组响应面试验点进行分析,以得出N的最佳理论值,在此条件下该入流构件的工作性能为最佳。

入流构件响应面分析因素与水平如表2 所示;响应面分析方案与结果如表3 所示,编号1~12 是析因数值模拟计算结果,编号13~17 是中心数值模拟计算结果,通过增加网格数量重复5 次,以满足对失拟项显著程度的考察;回归分析结果如表4 所示;Box-Behnken 响应面分析各因素间的交互作用如图13~图15 所示。

表2 入流构件响应面分析法因素与水平Table 2 Inlet component of factors and levels for response surface method

表3 入流构件响应面分析方案与结果Table 3 Inlet component of program and results for response surface method

表4 入流构件回归分析结果Table 4 Regression analysis of inlet component

利用Design-Expert 软件对A,B,C进行二次多项式拟合,结果如式(7)。

由表4 可知,回归模型的决定系数为B、C、AC和BC,它们的P>F对均匀度平均值N影响显著,说明该模型拟合度好。 从图13~图15 可以看出,结构参数(h,d,θ)对N的影响存在交互作用,在式(7)中体现为二次交叉项系数不等于0。 通过比较3 组图曲线的弯曲程度也可看出,结构参数(h,d,θ)对N值的影响相差不大。 通过优化发现当N理论最大值为0.354 时,A= 50.028 mm(h/D≈0.25D),B=14.034 mm(d/D≈0.07D),C=89.121°(≈90°),与入流构件下装结构在单因素模拟中得到的最优值基本吻合,说明对比研究对象单因素与综合优化分析差别不大。 本研究响应面分析结果和单因素结果相似,说明入流口垂直位置(h),射流距离(d)以及入流角度(θ)对于流动均匀性影响的相互关联度很低。 形成这种结果的根本原因是由“J”形弯管和封头结构决定的,即改变h,d,θ中的某一参数,另外2 个参数变化微小,进而使流体特性变化取决于主动改变的参数。 比如,当改变θ时,由于入流管出口直段部分较短(D/32),致使其出口端面的垂直变化距离较小(<0.030D),致使h变化很小(最大的相对变化值小于15%);同时由于封头壁面是1 个弧面,θ变化对于入口管出口端面与封头壁面之间的距离d也影响很小。 分别改变其他2 个参数也会得到类似的结果。 所以2 种分析方法所得的结论差别不大。

图13 N=F(A,B)的响应面Fig.13 Responsive surface of N=F(A,B)

图14 N=F(A,C)的响应面Fig.14 Responsive surface of N=F(A,C)

图15 N=F(B,C)的响应面Fig.15 Responsive surface of N=F(B,C)

4 结论

1)上装与下装反射式入流构件对于分离器内速度均匀性随着射流距离d、入流角度θ和入流口垂直位置h变化呈现先增大后减小的变化规律,2种结构的结构参数分别在d= 0.075D、θ= 90°、h=0.25D处均匀度平均值N取得极大值,且下装入流构件的流场均匀性明显优于上装构件;2)反射式入流构件随着入流雷诺数(Rei)的增大,分离器流场均匀性逐渐变差,若要保证良好的分离性,需使Rei<7234,即增大油水混合物停留时间;3)下装反射式入流构件的流场均匀性好于文献公认的性能优良的下管箱式入流构件,下装结构的稳流效果更显著,分离器流场均匀性更好;4)对于反射式入流构件单参数下的优化结果与响应面分析法结果差别不大,通过响应面分析得出,A(h)、B(d)、C(θ)的取值对N的影响存在交互作用,优化结构参数分别为h= 0.25D,d= 0.07D,θ= 90°时,N理论最大值为0.354。