直驱力矩电机变负载控制方法研究

徐祐民,陈秀梅,彭宝营

(北京信息科技大学机电工程学院,北京 100192)

0 前言

直驱力矩电机具有高精度、大扭矩、小体积等优点,被广泛应用在各类多轴数控机床中。受到力矩波动、齿槽转矩以及转子偏心等影响,直驱力矩电机会产生位置误差。文献[3-5]对力矩电机的齿槽转矩进行研究,提出通过内外双转子异构、多目标优化等方法减小齿槽转矩。文献[6-8]对力矩电机的转矩波动进行分析,采用改变电机的转矩控制策略或对电机结构进行改变(转子开辅助槽)等方式减小力矩波动。于嘉龙等采集正弦轨迹波作为训练样本、三角轨迹波作为测试样本,建立广义回归神经网络(General Regression Neural Network,GRNN)误差预测模型对力矩电机复杂轨迹位置误差进行预测。孙宜标和何新根据直驱力矩电机用环形力矩电机易受负载扰动及自身参数变化影响的特点,设计了自适应二阶滑模控制器,仿真结果表明该控制策略有较高的位置控制精度。

以上对直驱力矩电机的研究集中于减小力矩波动和齿槽转矩,少部分研究针对转子偏心下力矩电机的位置误差。力矩电机在数控机床中作为直驱部件,在实际切削过程中被加工工件形状、工件材料、切削深度等各因素影响,会导致切削力变化,外负载变化会影响加工零件的加工精度。目前,针对变负载状态下直驱力矩电机位置误差的研究较少,因此有必要对变负载下力矩电机位置误差的控制进行研究。本文作者建立PID-直驱力矩电机模型与分数阶滑模-直驱力矩电机模型,以凸轮磨削过程中的力矩为变负载输入,通过仿真验证分数阶滑模控制方法能有效保证直驱力矩电机位置精度。

1 直驱力矩电机PID控制

直驱力矩电机是一种扁平形多级永磁同步电机,其电枢有较多槽、换向片和串联导体,以降低转矩脉动,主要分为直流力矩电机和交流力矩电机两种。实验室现有力矩电机为大族FI-010。

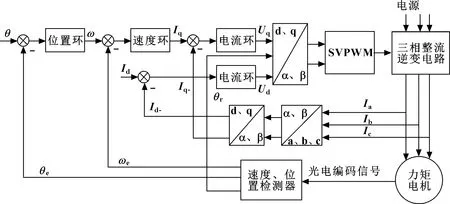

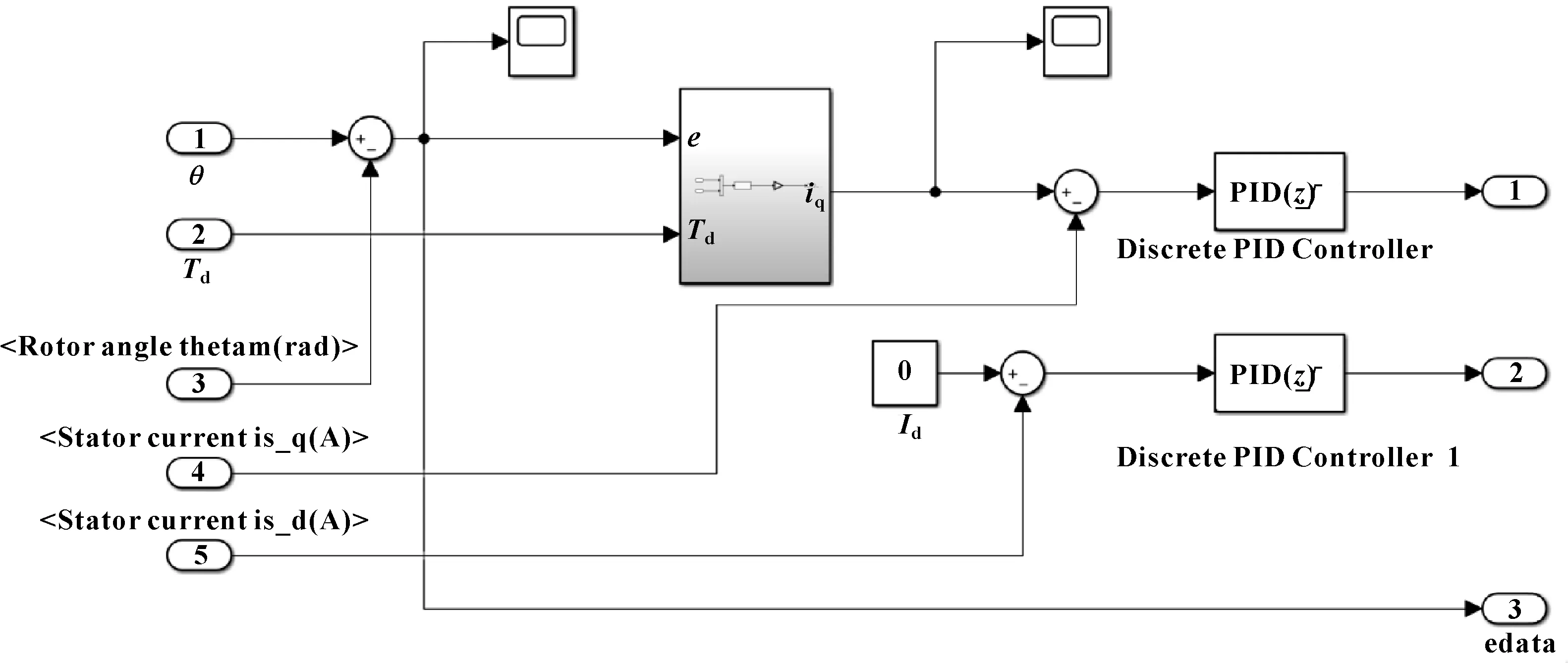

PID(比例-积分-微分)控制器控制下直驱力矩电机三环控制系统由电流控制器、速度控制器、位置控制器、矢量脉宽调制(SVPWM)模块等组成。伺服控制系统如图1所示。

图1 直驱力矩电机伺服系统

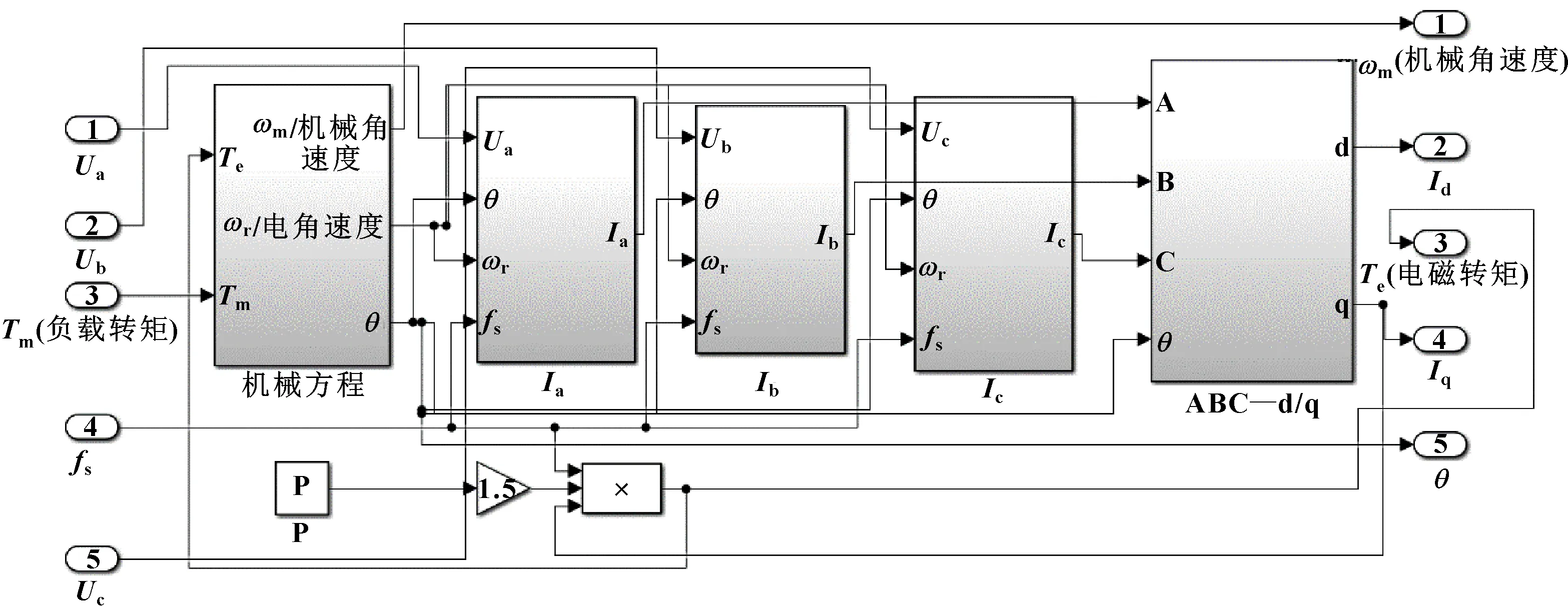

直驱力矩电机位置控制系统采用经典的三闭环控制方式。电流环、速度环和位置环都使用PID控制器。为获得直驱力矩电机变负载下位置误差,在Simulink中建立PID-直驱力矩电机模型,如图2所示。

图2 直驱力矩电机模型

2 直驱力矩电机分数阶滑模变结构控制

2.1 分数阶滑模控制器设计

滑模控制(Sliding Mode Control,SMC)全称为滑动模态变结构控制,是一种非线性控制。滑模控制因对系统内部参数变化和外部扰动均具有不灵敏性,在永磁同步电机的控制中被广泛应用。分数阶系统(Fractional Order System)具有随时间平缓衰减的特性。将分数阶微积分引入滑模控制,为算法提供更多自由度,通过合理选择分数阶次,保证系统具有更好的控制效果。文中采用分数阶滑模控制(Fractional Order Sliding Mode Control,FOSMC)算法设计位置控制器,代替传统PID控制的转速环和位置环控制器。

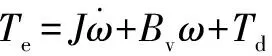

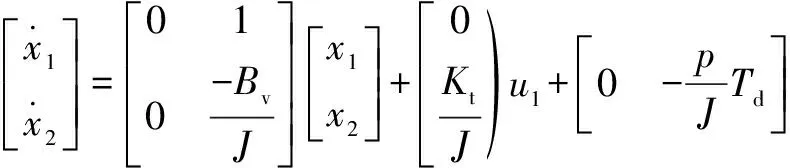

根据永磁同步力矩电机电磁转矩公式(1)(2),可得状态空间方程如式(3)所示:

(1)

(2)

(3)

式中:为电磁转矩;为负载转矩;为转动惯量;为黏滞磨损系数;为磁极对数,为磁链;为转矩系数;=为实际位置;=为实际角速度;=。

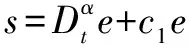

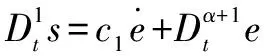

(4)

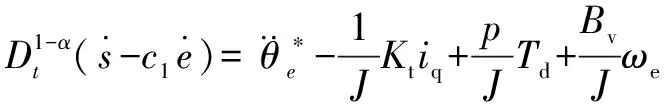

式中:>0,0<<1。对式(4)求一阶导,得:

(5)

对式(5)求(1-)阶导,并将式(3)代入可得:

(6)

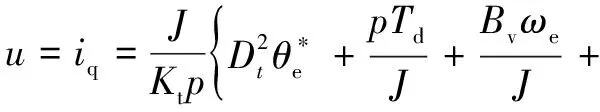

选取指数趋近律,可求得滑模控制律如式(7)所示:

(7)

式中:>0;>0;>0,sgn(·)为符号函数。

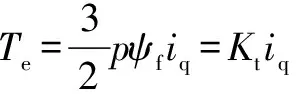

2.2 FOSMC控制下直驱力矩电机模型

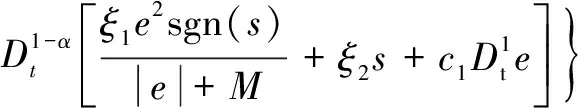

为观察FOSMC在直驱力矩电机变负载下的控制性能,利用Simulink建立FOSMC直驱力矩电机模型。在位置外环采用S-Function编写的分数阶微积分函数,结合分立数学模块实现FOSMC算法。在电流内环采用PID控制。控制器模型如图3所示。

图3 FOSMC控制器模型

直驱力矩电机在FOSMC控制下的模型如图4所示。

图4 FOSMC控制下的直驱力矩电机模型

3 直驱力矩电机变负载仿真试验

3.1 磨削力采集试验

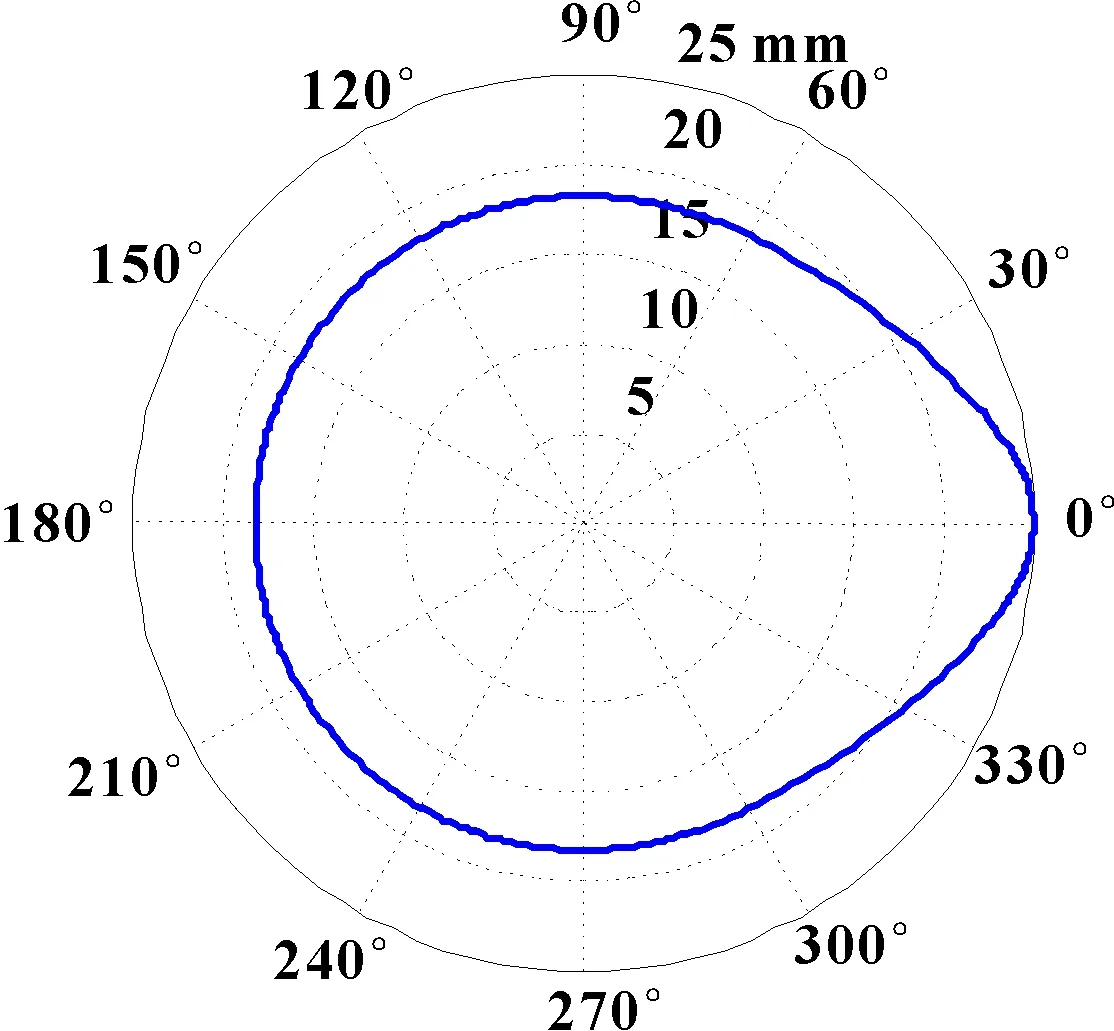

一般来说,凸轮曲线由基圆段、升程段、“桃尖”部、顶圆、回程段等几部分组成,其磨削是一种特殊的非圆磨削。在磨削过程中,随着被加工凸轮轮廓的变化,相同的切削深度时金属磨除体积不断变化,致使磨削力不断变化。凸轮极坐标廓形如图5所示。

图5 凸轮廓极坐标形

凸轮轴磨床试验装置由PMAC(Programmable Multi-Axis Controller)控制器、伺服电机、雷尼绍光栅、CBN砂轮、电主轴等组成。生成凸轮轮廓的方式为:轴和轴的两轴联动。

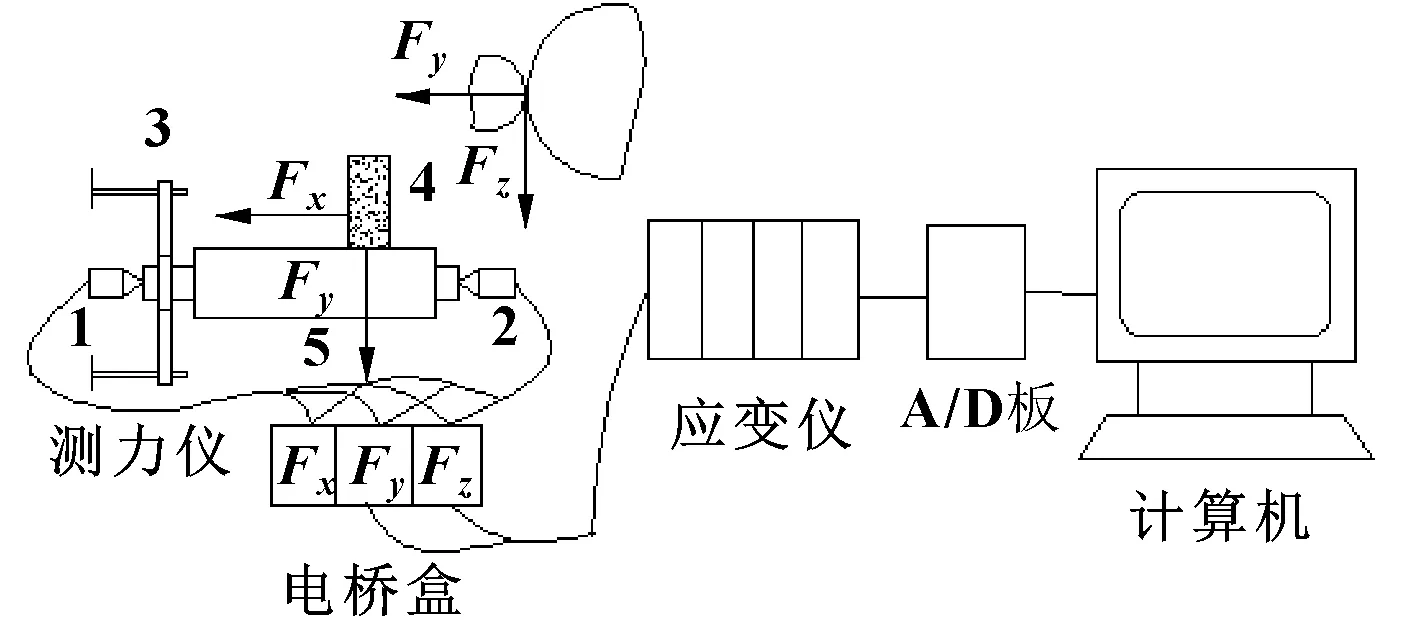

为进行磨削力实时测量,在凸轮轴试验装置上安装磨削力测量系统,如图6所示。该磨削力测量系统主要由SDC-CG2测力仪、阿尔泰USB数据采集卡、YD-21动态电阻应变仪等组成。试验装置中使用该测力仪对砂轮的切向磨削力和沿砂轮径向的法向磨削力进行测量。

图6 磨削测力系统示意

SDC-CG2磨削测力仪主要由2个测力顶尖和1个扭矩补偿器组成,可测量图中、2个方向的力,即磨削加工时的法向分力和切向分力。

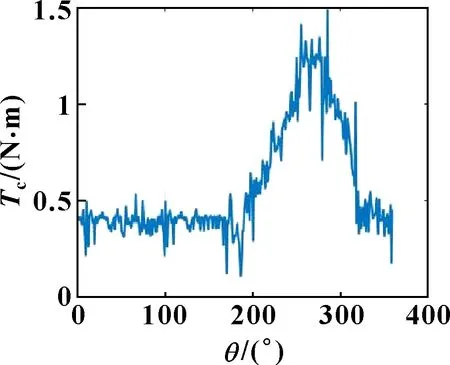

将采集到的磨削加工时的法向分力和切向分力进行求和,得到磨削加工时的合力。将磨削力与凸轮轮廓的曲率半径相乘,得到作用于力矩电机的变力矩。力矩电机负载曲线如图7所示。

图7 力矩电机负载曲线

由图7可知:在加工凸轮的基圆部分时,转矩相对稳定;而加工升程段和回程段时,转矩变化幅度较大,有明显上升和下降的趋势。

3.2 仿真分析

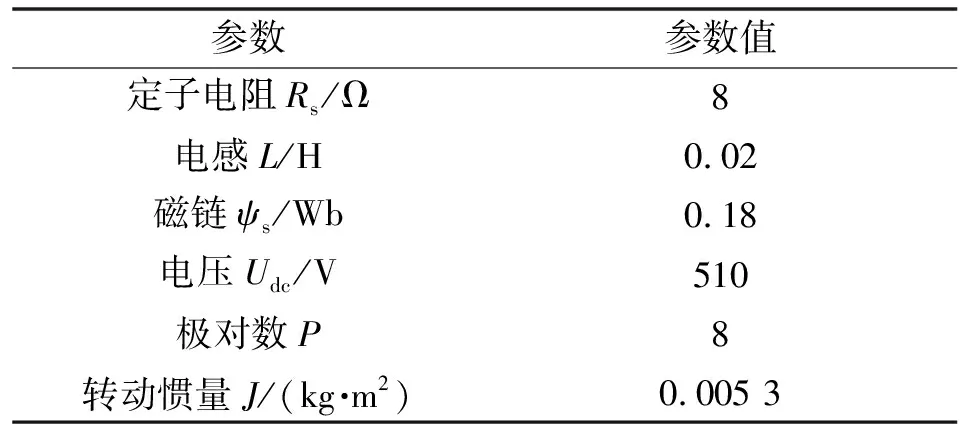

根据实验室现有力矩电机(大族FI-010)参数,设置模型中电机参数。将d、q轴磁链、统一为,具体参数设置如表1所示。

表1 电机参数

将试验采集到的力矩数据在MATLAB中编写为S函数并输入直驱力矩电机模型进行仿真。设置输入位移0.4 rad,仿真步长为2×10s,每0.01 s变换一次数值,总仿真时长3.6 s,得到PID-直驱力矩电机模型和分数阶滑模-直驱力矩电机模型位移仿真结果如图8所示。

图8 两模型位移仿真对比

由图8可知:分数阶滑模-直驱力矩电机控制模型在=0.2 s左右达到稳定,PID-直驱力矩电机模型在=0.31 s左右达到稳定,SMC达到稳定的时间约比PID减少约35.48%。说明在力矩电机的控制中,分数阶滑模控制方法的快速性高于PID控制方法。

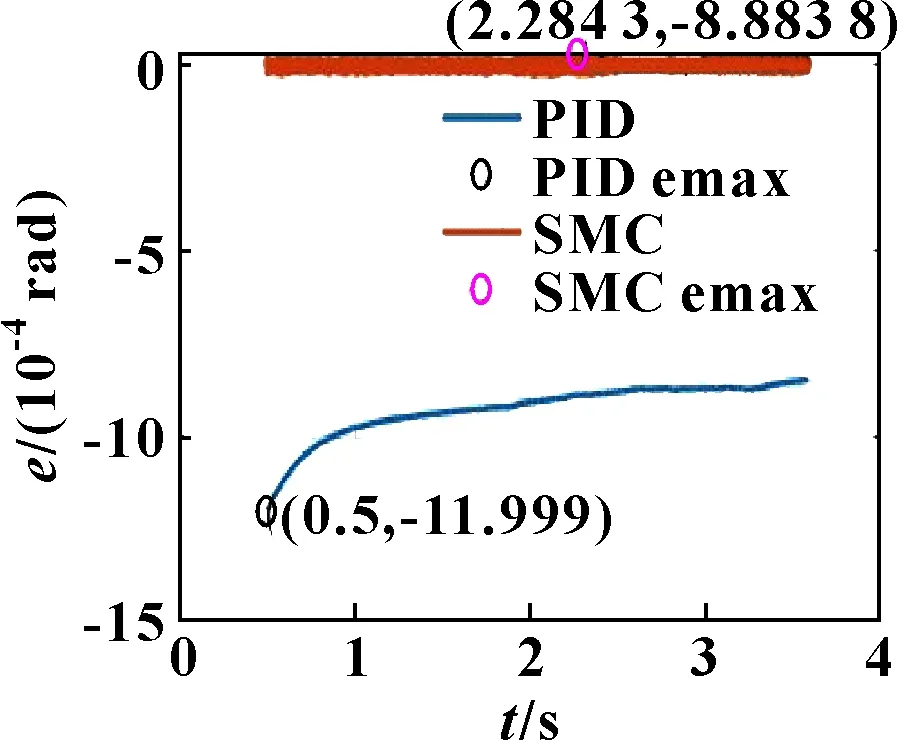

在达到稳定状态后,取0.5 s~3.6 s的误差数据,得到两种控制方法的误差对比如图9所示。

图9 两模型误差对比

由图9可知:PID控制模型的最大位置误差约为1.2×10rad,出现在=0.5 s。分数阶滑模控制模型的最大位置误差约为0.89×10rad,出现在=2.284 3 s,精度提高约25%。说明分数阶滑模控制方法在直驱力矩电机控制中稳定性与抗干扰性均好于PID控制。

4 总结

本文作者利用分数阶滑模控制方法提高直驱力矩电机位置精度。在位置外环设计FOSMC控制器替代PID控制中的位置环和速度环,电流内环仍采用PID控制器控制。利用采集到的非圆轮廓零件的磨削力矩作为直驱力矩电机变负载输入。结果表明:相较于普通PID控制,FOSMC控制精度提高约25%。虽然FOSMC控制出现了一定超调,但稳定性、抗干扰性和快速性均优于PID控制,可以实现对直驱力矩电机的高精度控制,达到变负载下对直驱部件稳定控制的目的。