与燃煤电站耦合的压缩空气储能系统性能分析

薛小军, 李云飞, 田煜昆, 彭 程, 陈 衡,徐 钢, 陈宏刚, 王修彦

(1.华北电力大学 热电生产过程污染物监测与控制北京市重点实验室,北京 102206;2.河北建投能源投资股份有限公司,石家庄 050000)

随着我国经济和社会的快速发展,发电机组装机容量迅猛增长,其中燃煤机组占比最高,占发电总装机容量的56.58%[1]。众所周知,化石燃料的消耗不仅会造成环境污染、能源短缺,还会排放大量的二氧化碳,造成全球变暖。据统计,目前电力行业每年排放的二氧化碳量占全国碳排放总量的40%以上[2]。面对全球变暖以及最新提出的2030年碳达峰、2060年碳中和的双重挑战,我国发电行业实现低碳化转型迫在眉睫,发展可再生能源成为未来能源发展的主要趋势。

近年来,我国大力推广可再生能源发电,截至2020年底,并网风电装机容量为28 153万kW,并网太阳能发电装机容量为25 343万kW[1]。然而,可再生能源自身具有的间歇性、波动性和不稳定性也给提高新能源的并网发电占比带来了巨大的挑战[3]。而电能储能技术可以有效促进可再生能源大规模应用,实现发电侧与需求侧的平衡。压缩空气储能(CAES)系统因其寿命长、对环境影响小、可靠性高、可用性好和经济效益好等优点而被认为是最具发展前景的电力储能技术之一[4]。在压缩空气储能系统中,储能过程中使用电动压气机将电能转换为压缩空气的势能,随后将压缩空气存储在存储容器中;而当电力供应紧张时,可将压缩空气排入涡轮机发电,完成释能过程。然而,压缩空气储能系统在应用中仍存在循环效率低、操作不稳定和地质限制等技术难题。

以上研究表明,国内外学者已经对压缩空气储能系统与其他能源系统的集成进行了广泛的研究。然而,将压缩空气储能系统与燃煤电厂相结合的研究却不多。虽然王晓露等[11-12]对压缩空气储能系统与火电机组耦合进行了研究,但在探索压缩空气储能与燃煤发电机组的系统集成以及性能提升机理研究方面还需要进行深入的研究。在此背景下,笔者提出了压缩空气储能系统与燃煤电站耦合的概念性方案。以国内某630 MW燃煤发电机组为例,通过对新型压缩空气储能系统(即耦合系统)进行能量分析和分析,揭示该系统性能改善的根本原因,最后对耦合系统的经济性进行了研究,可为压缩空气储能技术的发展提供参考。

1 系统介绍

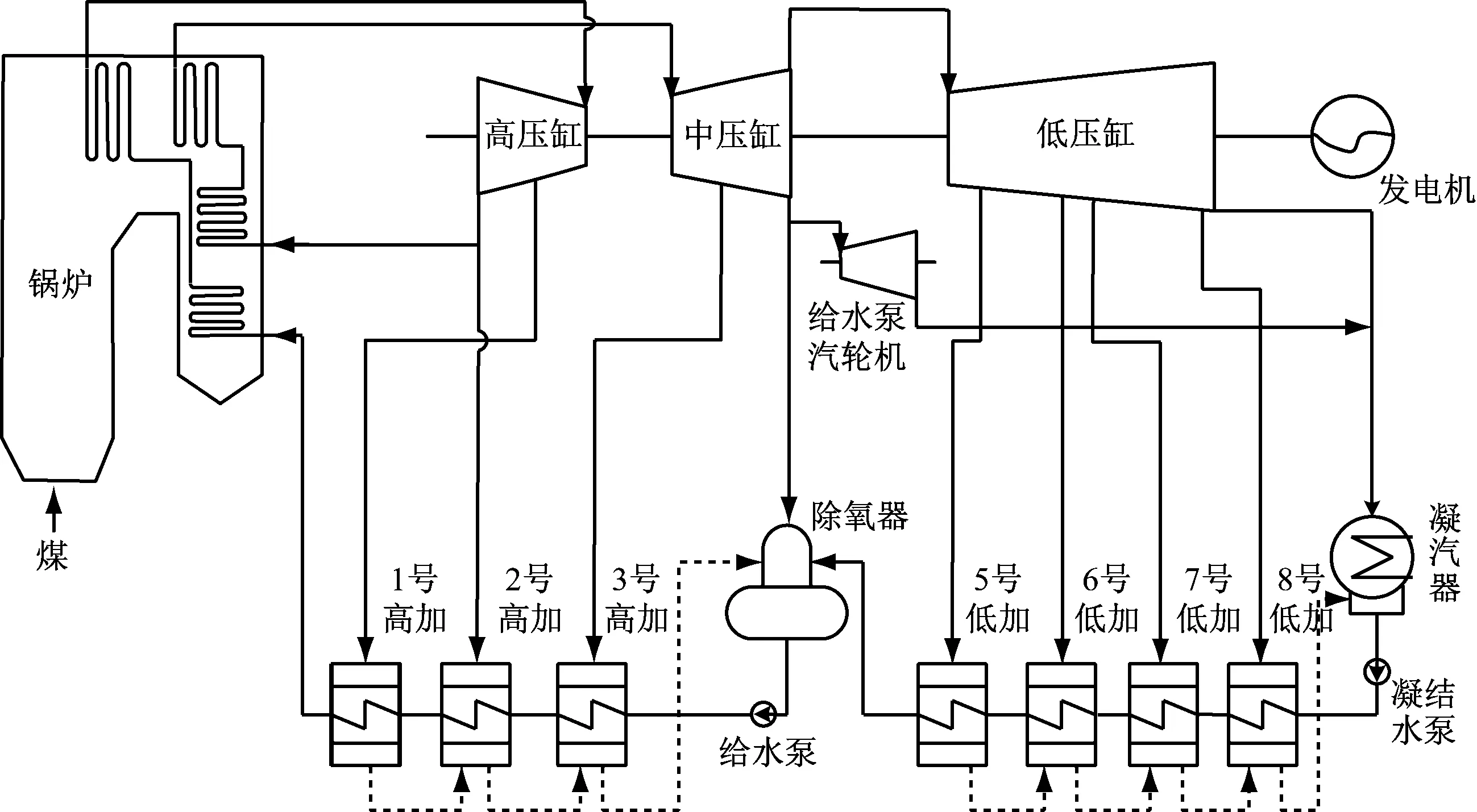

1.1 参考燃煤发电机组

选取国内某典型630 MW燃煤发电机组为案例机组,图1为案例机组示意图,其中高加为高压加热器,低加为低压加热器。表1为案例机组的基本参数。该电厂主要包括煤粉锅炉、抽汽冷凝式汽轮机、发电机以及由8个回热式加热器组成的给水加热系统。该电厂位于华北地区,实际运行参数与设计参数接近,因此笔者采用设计数据进行模型仿真和性能评估。设计数据最初来源于为该电厂建造或该设备的相关制造商。由表1可知,在100%负荷工况下,煤耗量为61.61 kg/s,机组可产生595.35 MW的净功率,净发电效率为40.62%。在给水加热过程中,抽汽将给水从29.0 ℃加热到276.4 ℃,因此不同温度的给水可以用来冷却或加热压缩空气储能系统的压缩空气。

图1 案例机组示意图Fig.1 Diagram of the case unit

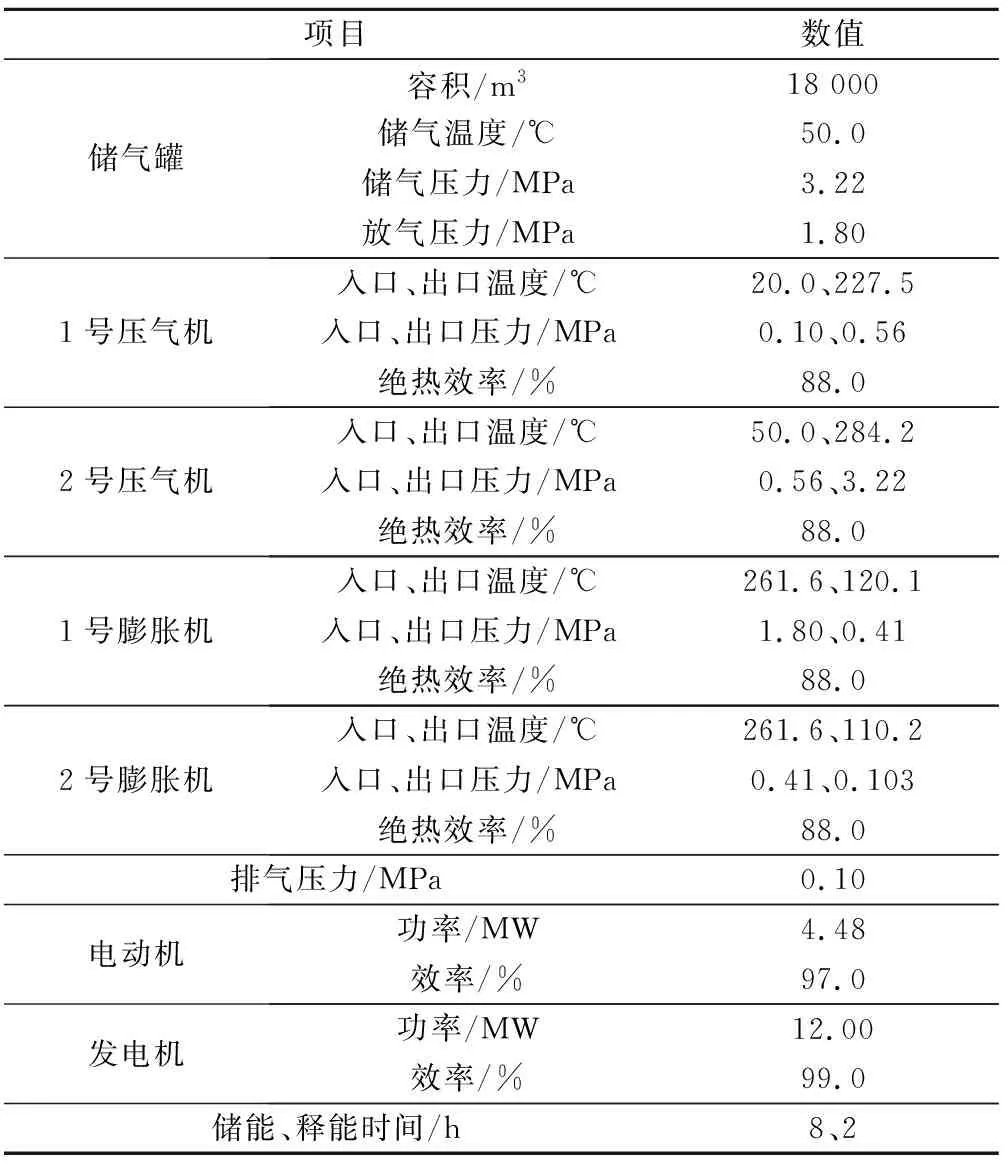

表1 案例机组基本参数Tab.1 Basic parameters of the case unit

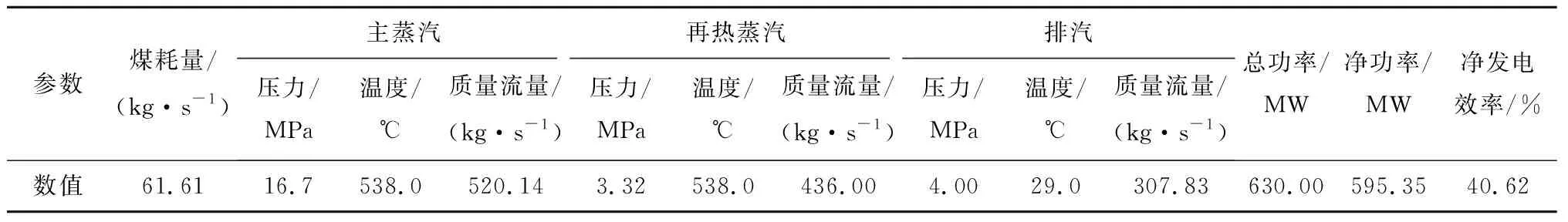

1.2 压缩空气储能系统

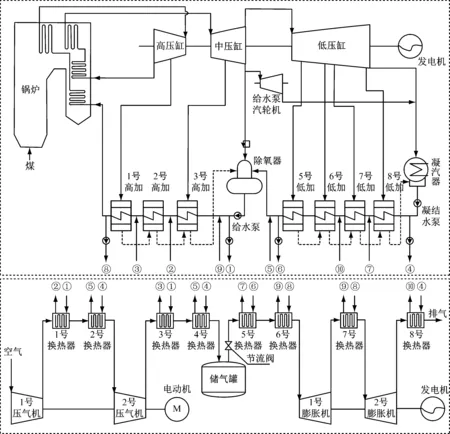

图2为压缩空气储能系统示意图。由图2可知,压缩空气储能系统主要包括电动机、压气机、膨胀机、储气罐、节流阀、换热器和发电机等。压缩空气储能系统主要参数如表2所示。由表2可知,压缩空气储能系统储气罐的设计储气压力为3.22 MPa,储气温度为50.0 ℃,储气罐的容积为18 000 m3。储能时间为8 h,释能时间为2 h。

图2 压缩空气储能系统示意图Fig.2 Diagram of CAES system

表2 压缩空气储能系统的基本参数Tab.2 Basic parameters of CAES system

1.3 耦合系统

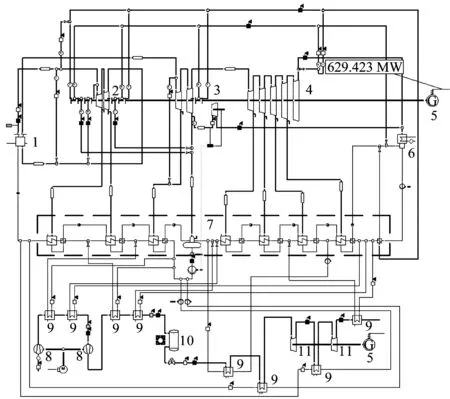

为提高压缩空气储能系统的整体性能,笔者提出了一种将燃煤电站与压缩空气储能系统耦合的新型系统。如图3所示,在储能过程中,空气首先在1号压气机被压缩。之后被压缩的空气经1号换热器和2号换热器冷却,其中将燃煤发电机组系统中的给水泵出口和凝结水泵出口的给水分别作为换热器的冷却介质,并将冷却空气送入2号压气机中进一步压缩。在将空气存储到储气罐之前,采用3号换热器和4号换热器再一次冷却被压缩的空气,冷却介质为回热系统的给水。完成空气压缩过程后,空气被存储在储气罐中,电能转化为压缩空气能量。在此过程中,燃煤电站的部分给水是由压气机排出的空气加热的,这样可以节省用于加热给水的抽汽,有助于减少燃煤电站的燃料消耗。在释能过程中,高压空气从储气罐中释放出来,由5号换热器和6号换热器利用燃煤发电机组回热系统的给水进行加热。然后,利用空气驱动1号膨胀机进行发电。在进入2号膨胀机之前,空气再次被给水加热,然后进入2号膨胀机进行发电。当空气从2号膨胀机排出时,空气的余热被8号换热器的低温给水回收。最后,将压缩空气储能系统发电机所产生的电能输送到电网,完成压缩空气储能系统的储能和释能过程。通过与燃煤电站进行耦合,可以有效提高压缩空气储能系统的整体效率,同时省去了传统压缩空气储能系统的蓄热设备,从而大大降低压缩空气储能系统的投资成本。

图3 新型压缩空气储能系统示意图Fig.3 Diagram of the proposed CAES system

2 分析方法

2.1 系统建模

采用EBSILON Professional软件对所研究的系统进行仿真。该软件广泛用于发电行业中热力系统的热平衡计算和仿真,对于不同的热力系统具有良好的通用性和高保真度。图4为燃煤电站与压缩空气储能耦合系统EBSILON Professional模型图。为了便于对耦合系统的性能进行评价,提出以下假设[13]:(1)耦合系统中燃煤发电机组发电机功率在储能过程和释能过程中都保持不变;(2)环境温度和压力分别为20.0 ℃和101.325 kPa;(3)空气为理想气体;(4)锅炉效率保持不变;(5)忽略辅助系统及周围环境对耦合系统的影响。

1-锅炉;2-高压缸;3-中压缸;4-低压缸;5-发电机;6-凝汽器;7-回热系统;8-压缩机;9-换热器;10-储气罐;11-膨胀机。

2.2 能量分析

在新型压缩空气储能系统储能和释能的过程中,通过调节燃煤的消耗量来保证燃煤发电机组的净输出功率保持一致,且等于案例机组的净功率。在热力学第一定律的基础上,根据新型压缩空气储能系统的输入能量和输出能量对其热力学性能进行评价。在本研究中,选取压缩空气储能系统的循环效率和储能密度作为评价指标[14]。

压缩空气储能系统的循环效率(R)是指该系统输出总电量与输入总电量的比值,其表达式如式(1)所示。其中输出总电量为压缩空气储能系统发电机的发电量,输入总电量包含电机耗电量、储气过程中煤耗变化对应的电量以及放气过程中煤耗变化对应的电量。

(4) 中隔壁法(CD法):将隧道分为左右两大部分进行开挖,隧道两侧采用台阶法自上而下分层开挖,中间设置中隔壁以增加支护刚度。

(1)

式中:Eout,CAES和Ein,CAES分别为压缩空气储能系统输出总电量和输入总能量,MW·h;Pout,CAES和Pin,CAES分别为压缩空气储能系统的发电机功率和电机功率,MW;tc和ts分别为储能时间和释能时间,h;Δqm,c为储能过程中耦合系统的燃煤消耗量与案例机组燃煤消耗量的差值,kg/s;Δqm,s为释能过程中耦合系统的燃煤消耗量与案例机组燃煤消耗量的差值,kg/s;qc,net为煤的净热值,kJ/kg;η为燃煤发电机组净发电效率。

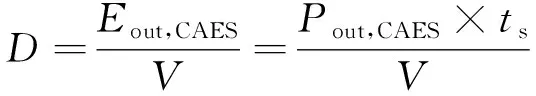

储能密度表示释能过程中压缩空气储能系统输出总电量与储气罐容积V的比值:

(2)

式中:D为储能密度,kJ/m3。

(3)

式中:eout,CAES和ein,CAES分别为压缩空气储能系统输出和输入的,MW。

em=qm,m[(h-h0)-T0(s-s0)]

(4)

式中:qm,m为工质的质量流量,kg/s;h为工质在当前状态下的焓,kJ/kg;h0为工质在环境状态下的焓,kJ/kg;T0为工质在环境状态下的温度,K;s为工质在当前状态下的熵,kJ/(kg·K);s0为工质在环境状态下的熵,kJ/(kg·K)。

2.4 经济性分析

由于经济性是影响新型压缩空气储能系统可行性的一个重要因素,因此有必要对该系统的经济性进行分析。在本研究中,采用动态投资回收期(H)和净现值(N)作为评估系统经济性的指标[4]。动态投资回收期是指初始资本投资与财务回报相等的时间,因此动态投资回收期越短,项目盈利能力越强。H可表示为:

(5)

(6)

式中:I和O分别为第y年的现金流入和现金流出,元;t+为假设系统各年度累计净现金流量第一次为正或为零的年份;idis为贴现率,%。

净现值表示耦合系统整个寿命期间的累计净现金流量,因此净现值越多,项目盈利能力越强。N可表示为:

(7)

式中:n为新型压缩空气储能系统的寿命,a。

3 分析与讨论

3.1 能量分析

新型压缩空气储能系统的能量分析是基于案例机组100%负荷工况下进行评估的,其结果如表3所示。在8 h的储能过程中,压缩空气储能系统的电动机电功率为4.48 MW,消耗电能为35.81 MW·h。同时,由于压缩空气向燃煤电站的给水系统释放热量,而燃煤电站的净功率保持不变,因此煤耗率降低0.08 kg/s,共节约5.73 MW·h的电能。在2 h的释能过程中,膨胀机的功率为12.01 MW。由于压缩空气进入膨胀机做功之前会被回热系统的给水加热,因此煤耗率会增加0.44 kg/s。在整个循环过程中,压缩空气储能系统净消耗电能37.96 MW·h,净释放电能24.02 MW·h,因此压缩空气储能系统的循环效率可达63.28%,储能密度为4.80 MJ/m3。

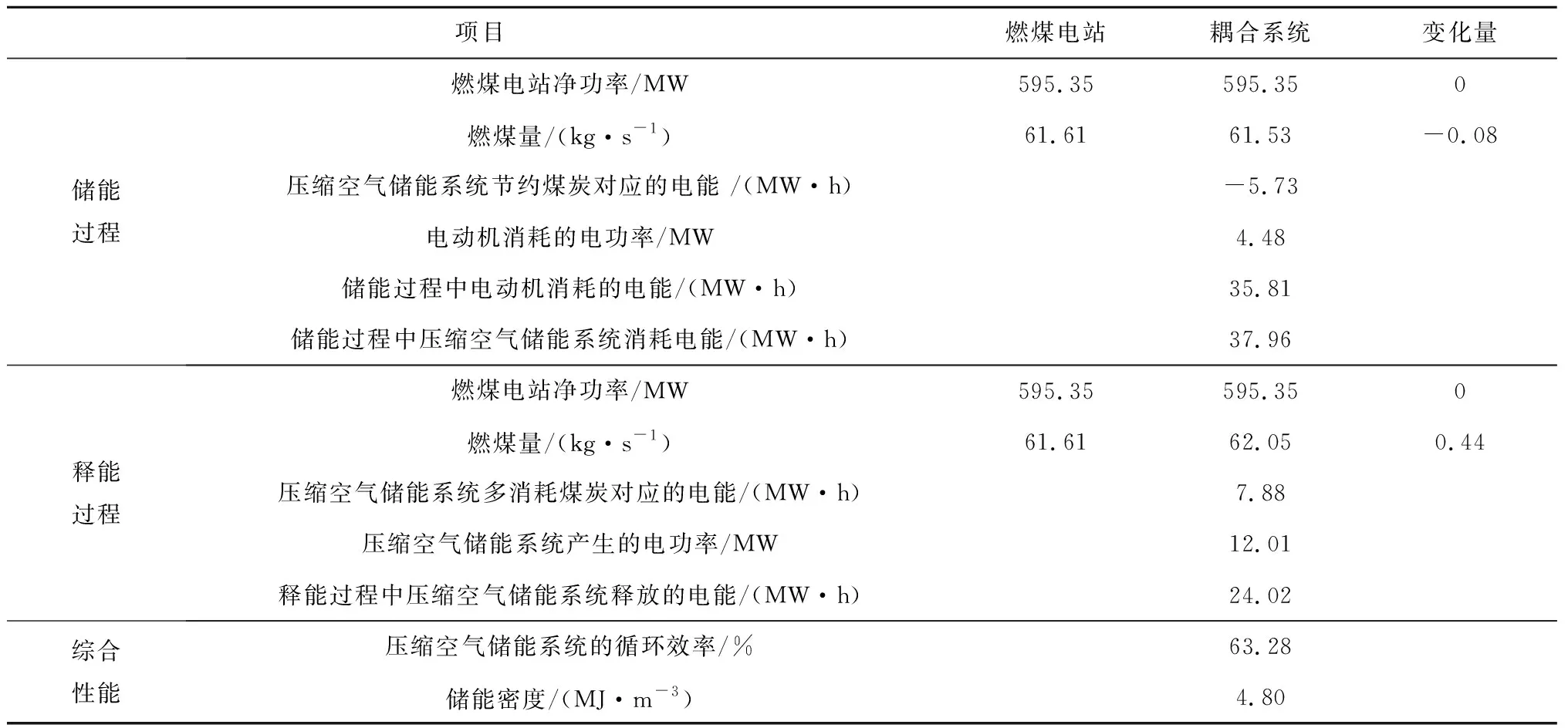

表3 耦合系统的能量分析Tab.3 Energy analysis of the integrated system

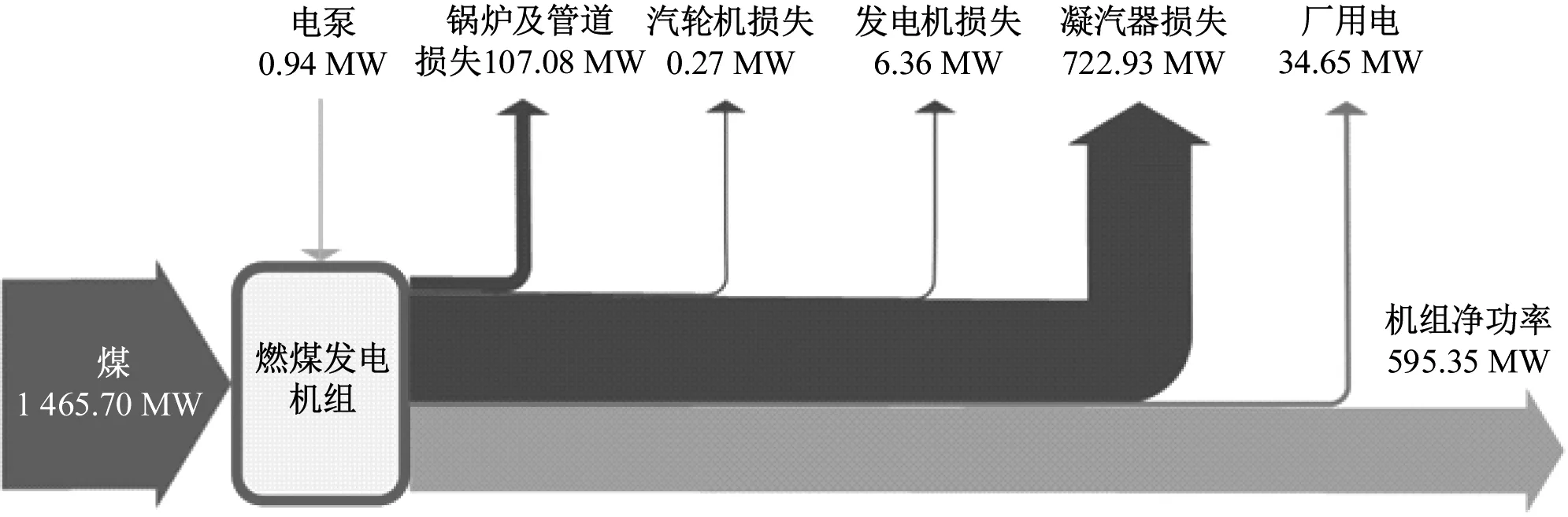

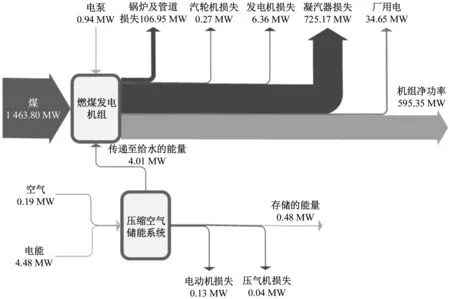

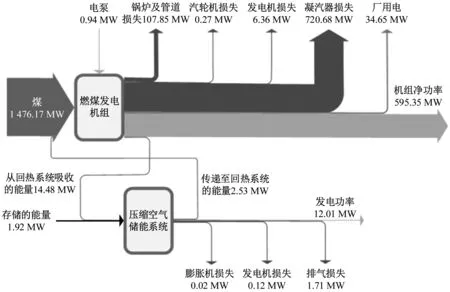

图5给出了案例机组和新型压缩空气储能系统的能流图,主要研究了系统中发生的能量转移和转换。从图5可以看出,将燃煤和电能作为系统的输入能量,同时保持燃煤电站的净功率(595.35 MW)不变,燃煤电站侧主要部件的能量损失变化不明显。在新型压缩空气储能系统储能过程中,给水系统从压缩空气中吸收了4.01 MW的能量,从而减少燃煤输入能量1.90 MW。在释能过程中,给水系统向压缩空气储能侧输送14.48 MW热能,同时从2号膨胀机出口空气中回收2.53 MW热能。在一个完整的储释能循环过程中,压缩空气储能系统在电力非高峰时段可存储35.81 MW·h电量,在电力需求较强时可贡献24.02 MW·h电量。

(a) 案例机组

(b) 新型压缩空气储能系统储能过程

(c) 新型压缩空气储能系统释能过程

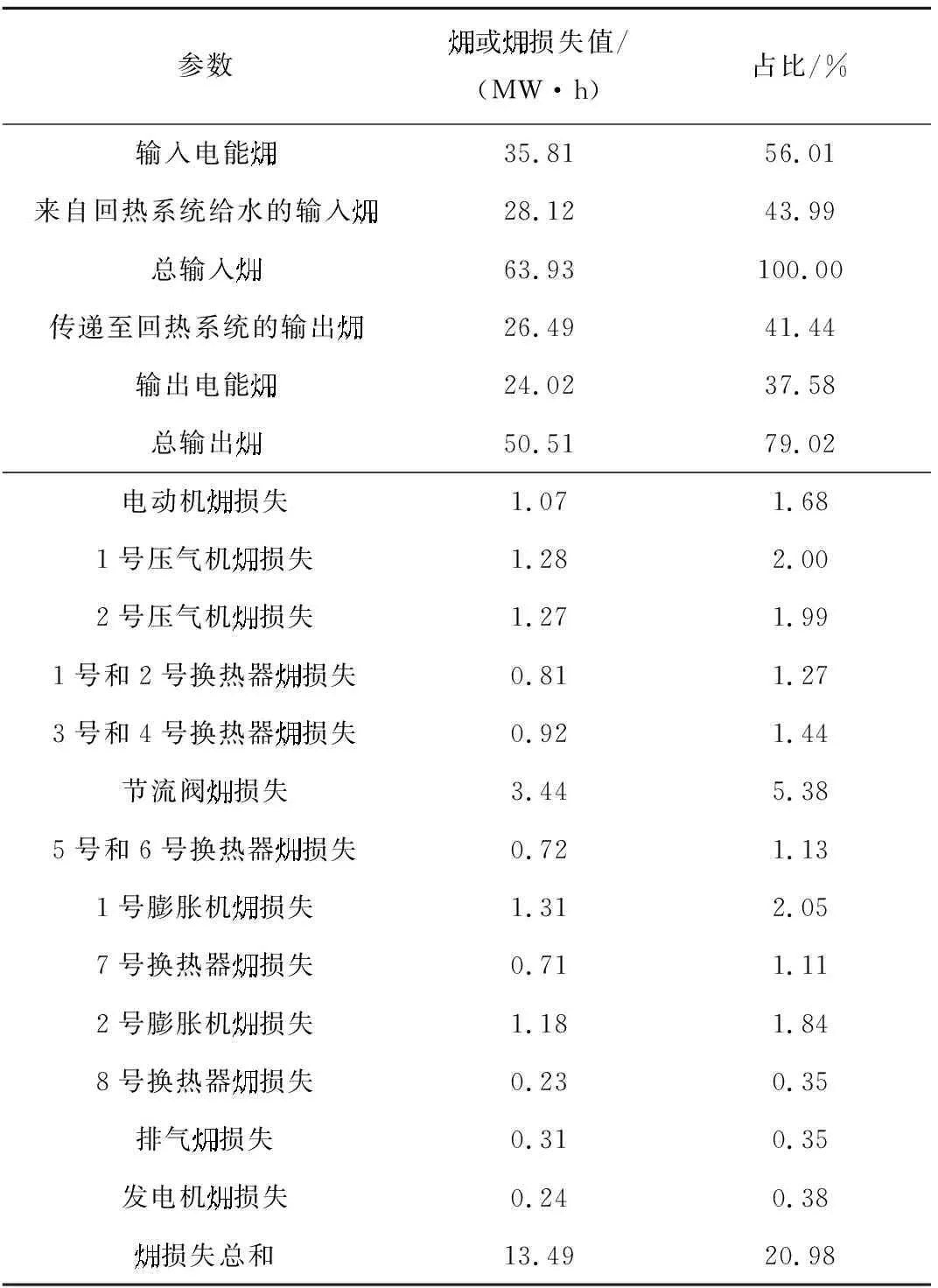

表4 新型压缩空气储能系统的分析Tab.4 Exergy analysis of the proposed CAES system

表4 新型压缩空气储能系统的分析Tab.4 Exergy analysis of the proposed CAES system

参数或损失值/(MW·h)占比/%输入电能35.8156.01来自回热系统给水的输入28.1243.99总输入63.93100.00传递至回热系统的输出26.4941.44输出电能24.0237.58总输出50.5179.02电动机损失1.071.681号压气机损失1.282.002号压气机损失1.271.991号和2号换热器损失0.811.273号和4号换热器损失0.921.44节流阀损失3.445.385号和6号换热器损失0.721.131号膨胀机损失1.312.057号换热器损失0.711.112号膨胀机损失1.181.848号换热器损失0.230.35排气损失0.310.35发电机损失0.240.38损失总和13.4920.98

3.3 经济性分析

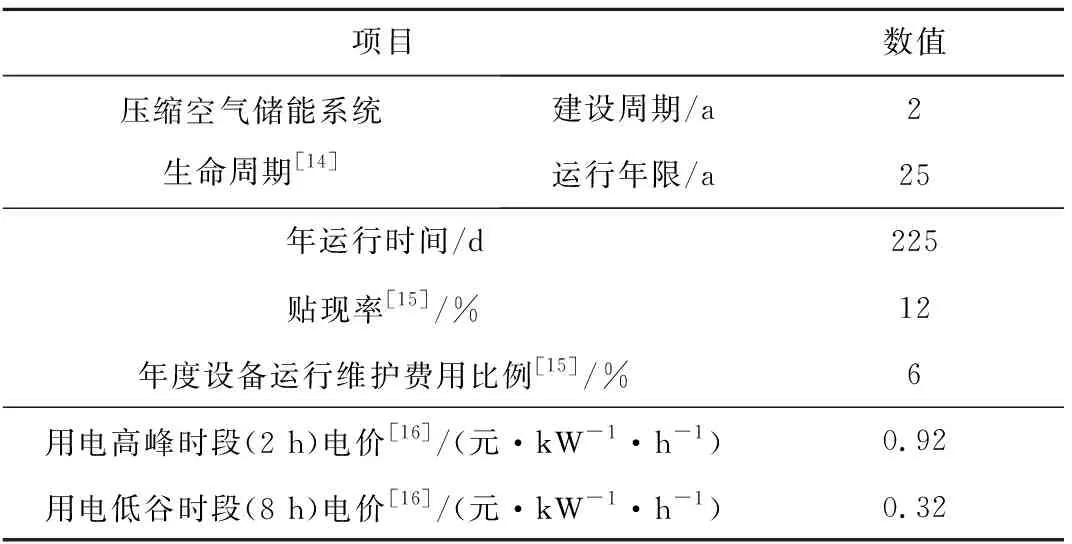

新型压缩空气储能系统在原有案例机组的基础上增加了压缩空气储能系统,同时利用用电低谷时段的电能压缩空气,在用电高峰时段时系统释放电能,从而提高了该系统的经济性。新增系统的主要投资为压缩空气储能系统设备投资;新增系统年度总成本包括年度设备运行维护费用及年度燃料成本(包含系统耦合导致的燃煤量变化);新增年度总收入主要为压缩空气储能系统发电收益[15]。表5给出了经济性分析的基本数据。

表5 经济性分析基本数据Tab.5 Basic parameters for the economic analysis

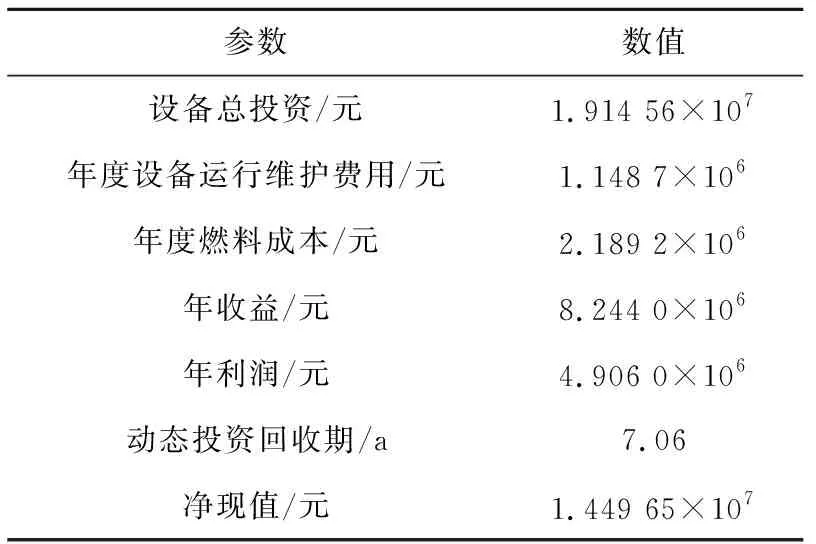

具体经济性分析结果如表6所示。采用规模因子法对新增系统的设备投资进行估算。选取参考文献[15]的相关数据,计算得出新型压缩空气储能系统的设备总投资为1 914.56万元。新增系统年度设备运行维护费用为114.87万元,年度燃料成本为218.92万元。而通过发电的年收益为824.40万元,因此年利润为490.60万元。最终可以得出:新型压缩空气储能系统动态投资回收期为7.06 a,净现值可达1 449.65万元。由此可见,新型压缩空气储能系统具有较好的经济性,有利于压缩空气储能系统的发展。

表6 新型压缩空气储能系统的经济性分析结果Tab.6 Economic analysis results of the proposed CAES system

4 结 论

(1) 由新型压缩空气储能系统的能量分析可知,压缩空气储能系统的循环效率为63.28%,储能密度为4.80 MJ/m3。

(3) 新型压缩空气储能系统的经济性分析结果表明,该系统的动态投资回收期为7.06 a,净现值为1 449.65万元。