大应变切削制备的超细晶纯铜切屑热稳定性的研究

吴春凌,周龙,聂斌

(湖北工业大学机械工程学院,湖北武汉 430068)

0 前言

超细晶材料晶体尺寸小、缺陷度高,具有优异的强度、硬度、塑性和耐磨性,因此受到研究者的广泛关注。大应变切削(Large Strain Machining,LSM)可以在一个单一的变形阶段使切屑产生较大的剪切应变从而制备出具有纳米晶/超细晶结构的高强度金属与合金,同时又克服了传统剧烈塑性变形(Severe Plastic Deformation,SPD)方法的局限性。但是大应变切削制备的纳米晶/超细晶切屑尺寸小、形态各异而不能直接用于制造结构器件。在碎小纳米晶切屑转变成大块纳米工程材料,甚至是复合纳米块体材料的过程中,温度的升高使纳米晶结构发生回复和再生长现象,从而失去纳米晶结构及其优异的力学和物理性能,因此纳米晶/超细晶切屑热稳定性的研究至关重要。

ZHOU等运用正电子谱学分析纳米铜的缺陷分布,发现在高于180 ℃的退火处理后,纳米铜的晶界处原子重排加剧,晶粒快速长大。CHEN等通过表面机械研磨处理制备纳米纯铜,在258 K退火处理后,纳米铜出现了明显的异常晶长大现象,并且异常粗化晶粒(大于1 μm)中存在平直的孪晶界。张钧等人发现当退火温度低于200 ℃时,超细晶1050纯铝组织仍为片层状,晶粒仅略微粗化,但当退火温度为250 ℃时,平均晶粒尺寸由276 nm增大到4.9 μm,且出现了再结晶晶粒。罗雷等人发现当低温(200~350 ℃)退火时,超细晶纯钛组织无明显变化,位错密度逐渐降低,强度与硬度下降缓慢,当退火温度高于400 ℃时,硬度显著下降。李凌梅等对纳米晶Co进行退火处理时,发现较低温度时晶粒生长缓慢,但在773~873 K时晶粒会突然快速生长。ATWATER等对铜锆合金在100~1 000 ℃下退火处理1 h,并进行XRD衍射分析,结果表明温度越高,合金衍射峰值越大,晶粒长大越明显。ISONISHI和OKAZAKI对NbAl纳米粉末进行退火处理时,发现当温度大于973 K时晶粒生长快速,当温度大于1 273 K时晶粒几乎停止生长。

大应变切削中刀具前角是影响切屑应变、晶粒尺寸、晶体缺陷及性能的关键要素。为得到良好热稳定性的纳米晶/超细晶切屑,本文作者以纯铜为试验材料,对不同刀具前角大应变切削所获得的纳米晶/超细晶切屑在不同的温度下进行退火处理;通过SEM和硬度测试,研究纳米晶/超细晶切屑的热稳定性能,为后期切屑块体成形时获得更加优异的超细晶结构块体提供参考。

1 试验

1.1 试验材料

此次试验所用材料为纯铜棒材,再结晶温度为200~300 ℃,熔点为1 083 ℃,其化学成分如表1所示。纯铜的显微组织呈现等轴状,晶粒粗大且分布均匀,平均晶粒尺寸约为50 μm,维氏硬度为85HV。

表1 纯铜的化学成分 单位:%

1.2 试验方法

此次切削试验采用传统的CA6140车床,刀具前角分别为0°和-20°、刀具后角为5°、切削速度为0.052 m/s、切削厚度为0.1 mm、车床转速为25 r/min。工件为纯铜管,外径为25 mm、内径为15 mm,长为200 mm。为防止负前角刀具切削时产生的大热量使切屑晶粒回复长大和发生氧化,使用水溶性切削液散热。

将制备的铜切屑分别在200、240、280、320和360 ℃下进行退火处理1 h,探究其热稳定性。热处理试验采用人工智能式电阻炉,其稳态精度为±1 ℃,最高温度为1 200 ℃。

取大应变切削后和热处理后的切屑的底面和顶面,通过镶样机镶嵌成22 mm的圆柱体,依次经过180、360、600、1 000和1 500目砂纸打磨,然后使用粒度为0.5 μm的抛光膏抛光,使试样呈现无划痕的光滑镜面,最后在腐蚀剂(50 mL盐酸+100 mL水+5 g三氯化铁)下浸泡6~25 s。将前处理好的试样在JEOL JSM-6380LA高低真空扫描分析电子显微镜下进行组织观察,放大倍率为2 000~10 000。

为探究切屑的力学性能,采用HVS-1000型数显显微硬度计测量切屑的维氏硬度,试验力为0.98 N。测试时,选取15个点(两点之间具有足够的距离且远离试样边缘)保压15 s进行测试,最后取平均值为最终硬度。

2 结果与讨论

2.1 不同刀具前角制备的超细晶切屑退火后的组织形态

采用Deform-3D软件对纯铜试样进行大应变切削数值模拟试验,试样与刀具参数如表2所示。刀具设置为刚性材料,将试样网格划分为30 000个四面体单元,共6 685个节点。

表2 纯铜试样与刀具参数

图1所示为不同前角刀具大应变切削的等效应变分布云图,可知:当刀具前角为0°时,切屑的等效剪切应变的最大值为3.27,工件应变层厚度约为0.18 mm;当刀具前角为-20°时,切屑的等效剪应变的最大值为5.47,工件应变层厚度约为0.26 mm;刀具前角绝对值越小,切屑的等效剪应变越大,工件应变层厚度越大。

图1 不同前角刀具大应变切削等效应变分布云图

0°前角刀具制备的纯铜切屑在不同退火温度下的微观组织演变如图2所示。

图2 超细晶纯铜切屑在不同退火温度下的组织形态(0°前角刀具大应变切削)

可知:在大应变剪切拉伸下,原始粗晶被拉裂和扭断,形成了均匀分布的细小等轴晶粒(见图2(a)),实现了细化晶粒的目的,大部分晶粒尺寸为0.1~0.5 μm,平均晶粒尺寸为0.3 μm;在200 ℃退火后,晶粒达到了生核条件,细小的等轴晶逐渐消失,出现了大量的再结晶晶粒,同时一部分细小的再结晶晶粒长大,晶粒尺寸为0.1~0.5 μm,这部分晶粒尺寸较退火前相差不大,而另一部分再结晶晶粒尺寸约为1 μm(见图2(b));在240 ℃退火后,再结晶晶粒数量减少,但初始的再结晶晶粒长大,出现少量晶粒尺寸大于1 μm,此时晶粒尺寸较200 ℃退火时相差较大(见图2(c));在280 ℃退火后,再结晶晶粒数量显著降低,但是再结晶晶粒在不断长大,出现了部分晶粒尺寸为1.5 μm(见图2(d));在320 ℃退火后,再结晶晶粒基本消失,晶粒已经完成再结晶和长大的过程,此时微观组织呈现长大的等轴晶粒状,且具有大角度的晶界,同时存在少量的退火孪晶,此时平均晶粒尺寸为1 μm,少部分晶粒尺寸为2 μm(见图2(e));在360 ℃退火后,再结晶晶粒进一步长大,大部分晶粒尺寸为1~1.5 μm,此时晶粒间尺寸相差较大,具有等轴晶粒和拉长晶粒,且具有大、小角度晶界,同时存在部分的退火孪晶(见图2(f))。

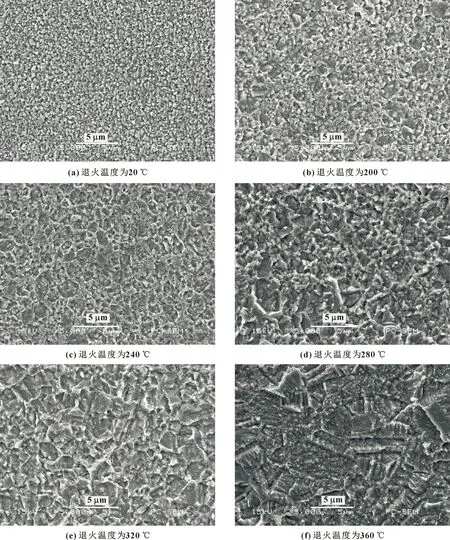

-20°前角刀具制备的纯铜切屑在不同退火温度下的微观组织演变如图3所示。

图3 超细晶纯铜切屑在不同退火温度下的组织形态(-20°前角刀具大应变切削)

可知:相较于前角为0°的刀具,-20°前角刀具切削时切屑所受应变大,原始粗晶拉裂和扭断程度高,等轴晶粒细小,但存在少量的拉长晶粒,晶粒尺寸为0.1~0.3 μm;在200 ℃退火后,晶粒达到了生核条件,出现了大量的再结晶晶粒,但再结晶晶粒并未长大,说明退火温度为200 ℃还达不到再结晶晶粒长大的条件(见图3(b));在240 ℃退火后,微观组织并未有明显的变化,说明晶粒已经完成再结晶过程但仍达不到再结晶晶粒长大的条件(见图3(c));在280 ℃退火后,极少量再结晶晶粒开始长大,极少量晶粒尺寸为0.3~0.4 μm(见图3(d));在320 ℃退火后,部分再结晶晶粒开始长大,部分晶粒尺寸为0.2 μm(见图3(e));在360 ℃退火后,再结晶晶粒尺寸增长显著,此时晶粒平均尺寸为1 μm,具有等轴晶粒和拉长晶粒,且分布较均匀,具有大、小角度晶界,同时存在大量的退火孪晶(见图3(f))。

试验结果表明,刀具前角为0°和-20°时,大应变切削会使切屑的晶界存在高密度的位错和残余应力,此时切屑处于热力学不稳定状态,会自发地向低能量状态发展,当温度升高时,原子扩散能力增强,会发生回复、再结晶和晶粒长大,使超细晶铜屑的微观组织发生改变。在回复阶段,晶粒的空位和位错密度降低,残余应力逐渐释放,所以两者晶粒的尺寸都无明显变化。再结晶过程中,位错密度和残余应力越高,变形储能越大,再结晶驱动力越大,生核率和长大速度越大,再结晶更容易,即再结晶温度越低,得到的再结晶晶粒越细小,所以两者都能在200 ℃发生再结晶。晶粒长大其实就是界面迁移的过程,温度越高,界面迁移速度越快,晶粒长大速度越快。-20°刀具加工的超细晶铜切屑需要在更高温度下才能发生显著的晶粒长大现象,这是由于更大量的位错晶体缺陷会增加晶界迁移的阻力,阻碍晶粒的长大。

图4所示为-20°前角刀具制备的纯铜切屑在投射电子显微镜(Transmission Electron Microscope,TEM)下的微观组织形态,此时纳米纯铜切屑中出现了一定数量的纳米孪晶,这些纳米孪晶内存在大量的变形储能,为再结晶提供驱动力,提高再结晶的形核率。退火后形成的退火纳米孪晶会增大晶界能,使晶粒长大需要更大的驱动力,阻碍晶粒的长大,同时孪晶界的存在能有效阻碍位错的运动,使材料的强度大大提高。LI等发现通过产生高密度的纳米孪晶而引起热诱导晶界驰豫,将成为一种稳定纳米晶结构的新方法。

图4 -20°前角刀具制备的纯铜切屑的微观组织

2.2 不同刀具前角制备的超细晶切屑退火后的硬度变化

图5所示为0°和-20°前角刀具大应变切削制备的超细晶铜在不同退火温度下的硬度变化曲线。初始铜的硬度为85HV,0°和-20°前角刀具大应变切削制备的超细晶铜的硬度分别为160HV和168HV。0°刀具制备的铜屑在退火温度从200 ℃升高到360 ℃时,硬度从135HV降低到96HV;在200~280 ℃时硬度下降缓慢,具有较好的热稳定性,在280~360 ℃时硬度快速下降,360 ℃时已接近初始铜硬度,热稳定性差;-20°刀具制备的铜屑在退火温度从200 ℃升高到360 ℃时,硬度从158HV降低到135HV,在200~320 ℃时硬度基本不变,热稳定性好,在320~360 ℃时硬度快速下降,热稳定性差,但360 ℃时还是远高于初始铜硬度。

图5 不同刀具前角制备的超细晶铜在不同退火温度下的硬度

试验结果表明,当退火温度较低时,晶粒处于回复、再结晶阶段,只释放了部分储能,硬度只略微降低;但是随着退火温度的升高,再结晶晶粒不断长大,位错密度降低,硬度会快速下降。0°和-20°前角刀具制备的超细晶纯铜切屑在不同退火温度下的硬度变化规律,与微观组织演变规律是一致的。

3 结论

(1)大应变切削可以制备出具有优异性能的超细晶纯铜。初始平均晶粒尺寸为50 μm、硬度为85HV的纯铜,通过0°和-20°前角刀具加工,平均晶粒尺寸分别达到0.3、0.2 μm,硬度分别达到160HV和168HV。

(2)刀具前角越小,纯铜切屑变形量越大,硬度值越高,晶界存在位错密度和残余应力越大,处于高度不稳定状态,晶体再结晶所需温度越低,晶界迁移阻力越大,晶粒长大所需温度越高。通过0°前角刀具加工的切屑在200~280 ℃退火时晶粒处于回复、再结晶阶段,在高于280 ℃退火时晶粒快速长大,硬度显著下降;通过-20°前角刀具加工的切屑在200~320 ℃退火时晶粒处于回复、再结晶阶段,在高于320 ℃退火时晶粒快速长大,硬度显著下降。

(3)0°刀具前角加工的超细晶纯铜在280 ℃下具有良好的热稳定性,-20°刀具前角加工的超细晶纯铜在320 ℃下具有良好的热稳定性。相比0°刀具前角,-20°刀具前角加工的超细晶具有更加良好的热稳定性。