TBM分体式刀座系统设计方法及力学性能分析

暨智勇,郭犇

(1.中国铁建重工集团股份有限公司,湖南长沙 410100;2.中国航发湖南动力机械研究所,湖南株洲 412002)

0 前言

硬岩隧道掘进机(Hard Rock Tunnel Boring Machine,TBM)依靠安装在刀盘上的滚刀破碎剥离岩石来完成隧道开挖,较传统的钻爆法具有安全、高效和对围岩扰动小等优势,已广泛应用于公路、铁路和水利工程等大型隧道施工中。滚刀通过螺栓安装在刀座上,刀座再焊接在刀盘的开口位置上,刀座系统在滚刀与刀盘之间起着桥梁作用。刀座不仅对滚刀起着支撑固定作用,同时还将刀盘的能量传递至滚刀用于破岩;反过来,刀座也将岩石破碎时的振动传递给刀盘及主机系统,刀座系统性能好坏直接关系到刀盘开挖破岩过程中的承载能力和维护成本。

目前,国内外大量的研究集中在盘形滚刀和刀盘上:其中滚刀主要集中在破岩机制、载荷特性、磨损特性及布置规律等方面;刀盘主要集中在盘体结构设计与优化、动态力学行为及掘进性能预测等方面。而关于滚刀刀座的研究相对较少,刀座的设计与各厂家生产的刀具结构相匹配,目前没有统一的设计标准,也缺乏设计理论支撑。苗斌总结了施工过程刀座损坏的形式及原因,并给出了洞内损伤刀座修复方案;马捷、曲传咏基于线弹性断裂力学理论建立了刀座疲劳裂纹拓展模型,并分析了刀座焊缝可靠性及失效影响因素。徐东博等就现有施工中使用的滚刀的安装方式进行了对比研究,并设计了一种方便快速换刀的刀座。张旭、HUO等考虑系统结合面刚度、阻尼特性、螺栓预紧力等因素,建立了滚刀刀座系统的多自由度动力学模型,重点研究了滚刀-刀座联接结构的动态响应特性,并基于换刀便利性、结构可靠性和抗振性对刀座系统中楔块进行了改进设计。

TBM施工过程中,联接螺栓预紧力不足将导致滚刀松脱,影响施工效率甚至会引发工程事故。尽管现有单套滚刀刀座的价格与滚刀价格接近,现场损坏的频率也不及滚刀失效的频率,但是由于刀座于TBM出厂前就已焊接在刀盘上,刀座一旦发生损坏,在现场维修、更换的困难极大,造成的停工时间会远大于滚刀更换引起的停工时间,工程的成本也急剧增加。因此,如何保证TBM滚刀及刀座系统在高强度高硬度地层长距离安全、高效掘进已成为迫在眉睫的重点和难点。

1 TBM刀座系统设计基本原则

1.1 刀座系统简介

TBM通过驱动刀盘旋转使安装在刀盘上的刀具对掌子面岩土进行破碎剥离,TBM刀盘上焊接有多个刀座,通过锁紧附件如滚刀楔块、滚刀压块、螺栓、螺母等将滚刀固定在刀盘上,如图1所示。刀座系统作为TBM开挖破岩的关键,其可靠性和力学特性直接关系到TBM掘进效率和施工经济效益。

图1 TBM刀座系统组成

1.2 刀座系统设计原则

刀座系统设计需综合考虑安全、效率、成本等多种因素。结合工程经验总结得到TBM刀座系统结构设计的基本原则,如图2所示。

图2 刀座系统设计基本原则

刀座系统结构设计的各项基本原则的主要内容为:

(1)避免干涉原则:保证系统各部件在空间结构中不干涉;

(2)结构紧凑原则:各部件之间联接尽量紧凑,以便减小系统装配体总体积,为刀盘滚刀布置提供更多空间;

(3)结构可靠性原则:在滚刀极限受载情况下,各部件的静刚度、强度满足要求;结合面上的接触刚度满足许用要求;在长期强冲击突变载荷作用下,满足疲劳强度要求;

(4)结构工艺性原则:优先采用平面配合,尽量减少机加工精度要求高的配合面;焊接件的可焊性好、焊接操作方便;

(5)联接可靠性原则:保证被联接部件之间不发生松动、脱离现象;

(6)更换便捷性原则:结构中受载较大且易损伤失效的结构能直接更换,且更换流程应尽量便捷,避免失效后的整体更换,节省零部件更换时间和成本;

(7)轻量化原则:在保证结构刚度强度的前提下,减小结构尺寸;

(8)经济性原则:尽量使用标准化的零件,采用合适的材料。

2 TBM分体式刀座系统设计方法

以轴式滚刀-刀座系统为研究对象,该类型的滚刀采用螺栓-楔块结构来进行固定,其部件的受力情况不仅与外载有关,也与装配过程中的螺栓预紧载荷有关。因此,在设计轴式滚刀刀座系统时需要对其进行受力分析,确定刀座的极限受载条件。

2.1 刀座系统受载分析

(1)装配受载分析

刀座系统装配后,在装配时受到M30连接螺栓的拉力,此时对楔块和刀轴受力分析如图3所示。

图3 装配时楔块-刀轴受力分析

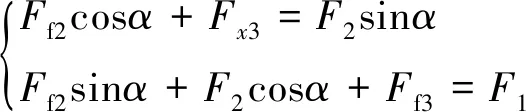

对楔块:

(1)

对刀轴:

(2)

式中:和分别为刀轴与楔块之间的正压力和摩擦力;2和3分别为刀座对刀轴和楔块的水平支撑力;2为刀座对滚刀的垂直支撑力;为刀座与楔块在垂直方向上的摩擦力;为刀轴-楔块的结合面与水平方向的夹角。设静摩擦因数为,有=,=3。

联立式(1)和式(2),可解得:

(3)

(2)加载后受力分析

根据李涛的研究结果可知,破岩载荷在刀圈-刀体-轴承-刀轴的传递过程中损耗较小,因此可以将滚刀系统看成一个整体。在滚刀的侧向力和垂直力的共同作用下,刀轴两端受力不均,分别为

(4)

其中:侧向力指向一端为正,另一端为负。

滚刀受载后,M30螺栓被放松,螺栓伸长量减小Δ。根据变形协调条件:被连接件的压缩变形的增大量要等于螺栓伸长量的减小量Δ。此时螺栓的残余预紧力即为总的工作载荷,由下式:

(5)

(6)

(7)

对加载后的楔块、刀轴进行受载分析,如图4所示。

图4 加载时楔块-刀轴受力分析

对楔块:

(8)

对刀轴:

(9)

联立式(8)和式(9),可解得:

(10)

由上式可知:楔块的楔紧力、传入刀座的水平载荷2和垂直载荷2不仅与滚刀三向力有关,还与螺栓预紧力、刀轴-楔块的结合面与水平方向的夹角、静摩擦因数、螺栓刚度和刀座刚度等有关。

为保证楔块的楔紧作用,要求楔紧力大于0。同于由于滚刀破岩外载随机性较强,根据机械设计要求有螺栓的残余预紧力要大于0.6~1.0倍额定外载,即有:

(11)

2.2 刀座系统设计方法

(1)刀座系统结构设计输入参数

轴式滚刀的基本尺寸如图5所示,设为轴式滚刀刀圈的直径,刀轴轴线与刀座垂直支撑面和水平支撑面的距离分别为和,刀轴轴线距离楔块楔紧面的距离为,刀轴轴端倾角和直径分别为和,滚刀的端盖和轴端端面的轴向距离分别为和,刀轴轴端斜面底角和顶角分别与轴线在水平方向的距离为和,为刀轴底面底角与刀座水平支撑面的距离,滚刀刀刃刃顶距离刀盘面板的距离为。

图5 刀轴结构参数

(2)分体式刀座系统结构设计

分体式刀座系统的结构设计如图6所示。根据滚刀刀高要求和滚刀直径可以确定=2-。内座对滚刀的垂直及水平支撑厚度、和不仅与第21节中内座的受载2、2和3有关,也与焊接工艺影响范围有关。内座的垂直总尺寸为=+,内座上端右侧水平尺寸=+。为了保证刀座对刀轴的支撑面积不低于刀轴的加载面积,有≥,=+,为协调尺寸。内座下端右侧尺寸为被动尺寸=+。联接螺栓预紧力与刀轴轴线的水平距离>2,=2+,与内座的受载均匀性有关,为协调尺寸。=+,与楔块强度有关。所以内座上端左侧水平尺寸=+,内座的水平总尺寸为=+。为了方便从刀盘背部换刀,要求退刀槽宽度>+,=++,为协调尺寸。左侧尺寸为被动尺寸=---。为了保证滚刀端面与内座之间存在轴向安装间隙,有=+2。为了保证内座的轴向承载长度大于滚刀轴端加载尺寸(-)2-,并保证刀轴轴端端面存在内座的安装间隙,有=(-)2-+。内座的轴向厚度与内座的受载2相关,所以内座的轴向厚度为=+,两内座的轴向距离为=+2+2。为了从刀盘背部拆装螺栓与楔块,要保证>,=+。

图6 分体式刀座结构参数

保证滚刀在水平方向的安装间隙,外座右侧水平厚度为=2+;为保证换刀时刀轴的移动距离,有>+,取=++,为协调尺寸;所以外座水平总尺寸为=+。外座左、右侧水平厚度为被动尺寸,分别为=-和=-。为了便于焊接,有≥,=+,为协调尺寸。兼顾焊接与换刀便利性,有≥,=+2,为协调尺寸。外座轴向厚度则为=-,轴向厚度与外座强度相关,所以外座的轴向厚度为=+,两外座之间的轴向距离为=+2。

螺栓的直径根据式(11)选取,相应的螺帽宽度为。楔块的上端开槽宽度>,楔紧角等于刀轴轴端倾角。为了保证楔块的斜面面积大于刀轴斜面面积,有>-,=-+,为协调尺寸。同时、与楔块的强度相关,主要与3和有关。为了保证楔块与滚刀端面的装配间隙,有楔块厚度=+-。与楔块与刀座、刀轴结合面的接触强度有关,主要与3和有关。具体而言,楔块分别与刀座、刀轴结合面的平均接触应力应满足:

(12)

所以有:

(13)

式中:[]和[]为接触对中较低的材料强度;和为安全系数,主要考虑结合面边缘的应力集中效应。

压块的厚度可与楔块厚度相同,==+-。压块的长度和厚度与螺栓预紧力相关,主要考虑压块和刀座的接触应力:

(14)

式中:[]为接触对中较低的材料强度;为安全系数。有:

(15)

可以适当增大来增加螺栓预紧力受载面积,以尽量增大被连接件刚度。

对以上参数分析可知:基本输入参数为-和,内座强度控制参数为、、、,外座强度控制参数为、、,螺栓强度控制参数为与,楔块、压块的强度控制参数分别为和、和,~为间隙参数,~均为协调参数,其他参数为结构关系参数。其中强度控制参数即为力学性能优化变量。

3 TBM刀座系统静力学特性分析

3.1 刀座系统静力学仿真建模

为了考虑滚刀-刀座系统与刀盘盘体结构的耦合关系,从掘进机上提取典型的系统子结构进行力学性能分析,其结构和相关尺寸与真实刀座、刀盘支撑结构一致。采用ANSYS/Workbench对轴式滚刀-刀座系统进行静力学分析。由于重点研究刀座系统的受力情况,同时为了提高数值求解的效率,建模时对滚刀-刀座系统进行一定的简化。将M30螺纹和M20螺纹配合采用虚拟弹簧替代模拟,用弹簧的预拉伸力来模拟螺栓的预紧力。滚刀的材料为H13钢,刀轴、C形块、内刀座、楔块、压块均为42CrMo,螺母材料为34CrNiMo6,外刀座、刀盘面板、背板和支撑筋板均为Q345。各类材料的弹性模量、屈服强度和抗拉强度如表1所示。

表1 滚刀-刀座系统各部件材料的力学性能参数

为了用虚拟弹簧来模拟螺栓只承受预紧力和同时承受预紧力和工作载荷两个阶段刀座系统的受力情况,仿真采用两个载荷步进行模拟。通过Connections中的Body-Body建立虚拟弹簧,连接楔块的通孔和M30螺母的螺纹孔以及M20螺帽和C形块的螺纹孔。分别对M30螺纹配合和M30螺纹配合添加320、140 kN的预拉伸力,弹簧的预拉伸力会作用于两个载荷步中,螺栓和螺钉的刚度由前文中的理论公式计算得到。在第二个载荷步施加滚刀垂直力320 kN、滚动力64 kN和侧向力32 kN。对刀盘四周施加全约束,简化后的仿真模型如图7所示。通过仿真求解得到整个系统的应力、变形,同时利用Probe获取螺栓的工作载荷变化情况。

图7 滚刀-刀座系统仿真模型

3.2 额定负载作用下静力学仿真结果

螺栓预紧后左右两侧的刀座受力均衡,分体式刀座的内座应力和变形如图8所示。刀座的装配预应力和预变形主要集中在刀轴和内座的结合面、楔块与内座的结合面以及压块与内座底部的结合面处。压块作用区域最大应力为364 MPa,最大变形为0.042 mm。刀轴作用区域的最大应力为164 MPa,且应力值沿掘进方面逐渐减小;最大变形为0.034 mm。这是由于螺栓预紧力的作用位置与刀轴有一定距离,存在一定的弯矩作用,因此靠近螺栓的刀座区域为螺栓预紧力的主要承载区,靠近过渡圆弧区域则对螺栓预紧力不敏感,这造成了刀座各区域预应力的不均性。因此,在轴式滚刀-刀座的栓拉结构设计时要尽量减小螺栓预紧力的偏心距。如前所述,添加额定负载之后内外刀座受载不均,内、外刀座应力和变形情况分别如图9和图10所示。只承受预紧力和同时承受预紧力和工作载荷两个阶段的刀座系统的受力与变形分布特性基本接近,但是应力等级有一定增加。在刀轴和内座的结合面上部分区域应力增加幅度在80~120 MPa,且外刀座比内刀座的应力高10~30 MPa不等,外侧刀座此处的最大应力为228 MPa,远低于刀座材料42CrMo的屈服强度。

但是在螺栓预紧力与滚刀载荷长期的联合作用下,刀座与刀轴接触的下表面受压向下变形,而侧表面受压向内侧变形。一方面会造成这两个面的塌陷、磨损,如图11(a)所示;另一方面会使过渡圆弧区域处于张拉应力区,过渡圆弧的顶角应力相对较高,就是张拉裂纹的潜在起裂点,长期受载后极易形成张拉裂纹,且裂纹沿着过渡圆弧向内侧延伸,如图11(b)所示。工程中外侧刀座的失效要远多于内侧刀座,工程中刀座的变形区域、失效区域与仿真中刀座的主要受载区域一致,因此可以定性地验证仿真模型的准确性。

图8 仅承受螺栓预紧力作用内座应力和变形分布

图9 承受额定负载后内侧内座的应力变形分布

图10 承受额定负载后外侧内座的应力变形分布

图11 工程中RBS分体式刀座典型失效形式

3.3 不同螺栓预紧力作用下静力学仿真结果

保持滚刀载荷不变,改变螺栓的预紧力为200、240、280、320和360 kN,探究螺栓预紧力对刀轴-刀座接触区域的应力变化规律。其中刀轴-刀座接触区域的应力主要考虑如图12所示外侧刀座与刀轴接触的4条边上的应力,通过设置路径可以便捷地查看并导出应力与变形在空间位置的变化。图13为不同螺栓预紧力下各路径的应力变化情况。路径A的5~60 mm段和路径B、C上的各点应力随着螺栓预紧力的增加而线性增加。螺栓预紧力每增加40 kN,路径A中间段、路径B、路径C前段的应力平均增加6、9和12 MPa,而路径D的应力随着预紧力的增加变化很小。如前分析,接触区应力的变化趋势与应力分布形式相关,增加螺栓预紧力主要增加靠近螺栓的刀座接触区域的应力。

图12 刀轴-刀座接触区域的路径设置

图13 不同螺栓预紧力下各路径的应力变化

3.4 不同滚刀载荷作用下静力学仿真结果

保持螺栓预紧力不变,通过改变滚刀垂直力为80~400 kN,同时将滚动力和侧向力分别设置为垂直力的0.2倍和0.1倍,对比不同外载条件下刀轴-刀座接触区域的应力变化情况。如图14所示,路径A和路径D上的各点应力随着滚刀载荷的增加而线性增加,且距离A2点越近的区域应力值增长幅度越大。螺栓预紧力每增加80 kN,路径A后段和路径D前段的应力分别增加8~20 MPa和15~30MPa。路径B、C的应力随着滚刀载荷的增加也呈线性增长趋势,但是增幅较小。这表明刀轴轴端正下方为滚刀载荷的主承载区,且过渡圆弧区域应力对滚刀载荷更为敏感。

图14 不同载荷作用下各路径的应力变化

4 结论

(1)通过对轴式滚刀-刀座系统进行受载特性分析,得到刀座系统联结螺栓计算式,为螺栓选型提供理论依据。同时,在刀座结构设计、刚度强度校核时需考虑联接螺栓的预紧力影响;

(2)在轴式滚刀-刀座的栓拉结构设计时要尽量减小螺栓预紧力的偏心距,螺栓预紧力对刀轴-刀座接触区域应力的变化趋势与应力分布形式相关,增加螺栓预紧力主要增加靠近螺栓的刀座接触区域的应力;

(3)刀轴-刀座接触区域的应力随着滚刀载荷的增加呈线性增长趋势,滚刀轴端正下方为滚刀载荷的主承载区,且过渡圆弧区域应力对滚刀载荷更为敏感;

(4)静力学模型找出了主要裂纹区域,与刀座实际失效区域一致,证明了静力学模型的有效性。