薄壁筒车削颤振稳定性预测

王昱昊,吕凯波,娄培生,刘一沛,廉自生

(太原理工大学机械与运载工程学院,山西太原 030024)

0 前言

高精度、高可靠性、高效率是先进制造技术不懈的追求目标。薄壁筒类零件具有质量轻、结构紧凑等优点,广泛用于航天航空、船舶、石油化工等领域。薄壁筒工件由于刚度较低,切削加工时,工件和刀具之间容易诱发相对振动,在一定条件下就会引发颤振,导致加工精度大大降低,很难满足使用精度要求。目前,薄壁筒工件的加工仍是一大难题,而颤振就是影响其加工精度的主要原因之一[1]。

切削振动是实现预期加工质量和生产率的主要障碍,其中最常见及影响最大的是再生型颤振[2-3]。对于柔性工件,基于再生型颤振的产生机制,众多学者将刀具视为刚体、工件为唯一主振动体来进行稳定性预测研究。林滨等人[4]研究了圆柱壳再生型切削颤振系统极限切削宽度随机床主轴转速变化的规律。GERASIMENKO等[5-6]提出了一种建立薄壁圆柱零件车削稳定性边界的算法,对薄壁筒车削的稳定性进行了预测,并通过强振动变参数的薄壁钢管车削试验验证了材料去除对系统的特征频率有强烈的影响。INSPERGER和STÉPN[7]针对单离散时滞周期系统,提出了一种改进的半离散化方法,用于时滞系统的稳定性分析。

近些年,一些学者综合考虑工件与刀具的耦合振动来进行切削颤振的稳定性预测。CHEN和TSAO[8]将刀具作为单自由度系统,将工件视为欧拉梁连续体,通过理论分析得出刀具-工件柔性耦合颤振模型,以获得更大的切削稳定域。OTTO等[9-10]在CHEN和TSAO研究的基础上,考虑了非线性剪切力和过程阻尼力,扩展了切削系统的维数及模态阶数,提出了在频域上的一种统一计算方法。SIDDHPURA等[11]考虑了柔性工件两种边界条件下的刀具-工件系统的颤振稳定性预测问题,研究刀具-工件系统的动态特性参数对车削过程稳定性的影响,验证了耦合模型可以获得更大切削稳定域的观点。VELA-MARTNEZ等[12]提出了一种基于刀具与工件柔度的多自由度车削颤振预测模型,发现柔性模型可以获得更大的稳定区域,当适当增加刀具柔性、阻尼比时,可以显著提高切削的稳定性。

此外,马伯乐等[13]研究了陀螺效应和内外阻对镗杆颤振稳定性的影响,采用频域法导出旋转镗杆切削系统的稳定性求解公式。CHANDA 等[14]基于工件柔性的有限元表示和非线性切削力定律建立加工模型,发现稳定性与刀具及工件的相对位置有关。DING等[15]从时滞动力系统的动态响应数值求解的角度对稳定性分析的时域法研究进展进行了综述,介绍了解析法、半离散法及全离散法等方法的优缺点。

综上所述,国内外学者对薄壁筒、细长轴等柔性工件的切削颤振建模及其稳定性分析等方面开展了大量的研究,但是对车削中刀具与工件动力学参数的具体匹配规律研究甚少。已有的文献和车削试验已表明,在适当范围内降低刀具刚度可以得到更佳的车削稳定性,也就是说刀具与工件参数匹配的差异性会影响车削的稳定性。本文作者采用半离散法,综合考虑薄壁筒工件与刀具的耦合振动,对两自由度颤振系统的稳定性进行预测;通过深入研究刀具与工件动力学参数的匹配规律来解释试验中所发现的现象,为实际加工选取更为适合的刀具动力学参数、进一步提高切削加工的稳定性提供参考。

1 薄壁筒车削颤振的稳定性分析

1.1 工件-刀具耦合颤振模型的建立

车削加工中的颤振现象主要由再生型颤振引起,而再生型颤振又是由切削厚度的变化产生的动态切削力激发的。因此,刀具与工件的振动响应都会对切削厚度产生影响。

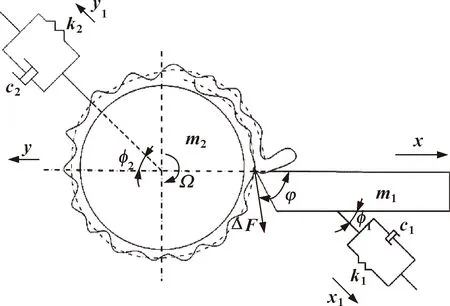

根据图1所示的动力学模型,分离体刀具和工件的动力学微分方程可以分别表示为

(1)

(2)

图1 工件-刀具耦合振动系统模型

由于薄壁壳加工中径向方向振动是产生振纹的主要原因,为简化分析过程,动力学模型仅考虑径向方向振动对薄壁壳加工稳定性的影响[16-17]。因此,将刀具、工件主振方向的动力学方程转化到X、Y轴方向,则由图1可得:

(3)

式中:Cui为方向系数,Cui=cos(φi-φi)cosφi;ξ1、ξ2分别为刀具和工件的阻尼比;ω1、ω2分别为刀具和工件的固有频率。动态切削力ΔF可以表示为

ΔF=kcbh(t)

(4)

由于动态切削力是由切削厚度变化引起的,动态切削厚度与工件和刀具振动响应有关,可表示为

h(t)=-{[y(t)-μy(t-T)]-[x(t)-μx(t-T)]}

(5)

其中: [y(t)-μy(t-T)]、 [x(t)-μx(t-T)]分别是工件和刀具系统当前时刻t与前一主轴旋转周期T振动产生的动态切屑厚度,μ为切削重叠系数;kc为切削刚度系数,N/m2;b为切削宽度,m。

1.2 两自由度系统颤振稳定性分析

令:

则:

(6)

其中:

以zk=z(kT)为初始条件,对时滞项进行离散。由于每一小段上都有相同的表达式,选取第i段进行分析。根据矩阵论相关知识可得:

(7)

设ci=(zi,zi-1,…,zi-m+1,zi-m),由式(7)可知离散点ci+1与ci存在如下映射关系:

ci+1=Sici

(8)

式(8)可展开为

其中:zi是四维矩阵,由于q2(t-T)、p2(t-T)并没有出现在式(6)里,Si应该为(2m+4)维矩阵,而不是4(m+1)矩阵。在此基础上,由式(8)可以构造一个刀齿切削周期上的近似Floquet转移矩阵:

ψ=Sm-1Sm-2…S0

(9)

利用式(9),可由Floquet理论判断切削的稳定性:

(10)

2 两自由度系统稳定性仿真分析

采用所推导的2DOF方程和表1[11]中所示算例中的数据进行仿真计算。

表1 仿真参数[11]

在柔性工件的车削稳定性分析过程中,许多学者将工件视为主振动体,将刀具的刚度k1视为无穷大也就是刚性体。传统的观点认为,刀具的刚度越大,车削稳定性越好。然而,通过改变刀具刚度,发现临界切削宽度总体趋势呈上升趋势,但在增加到一定程度后,继续增加刀具刚度,临界切削宽度几乎保持不变,如图2所示。可见:过度提升刀具刚度并不会改善柔性工件的车削稳定性。

图2 过度增加刀具刚度k1对稳定性极限的影响

适当改变刀具刚度时,切削系统稳定性的变化如图3所示。可知:当刀具刚度从6.4×107N/m提升到4.2×108N/m时,耦合系统的稳定性增大,但刀具刚度从4.2×108N/m提升到4.8×108N/m时,耦合系统的稳定性反而降低,从4.8×108N/m提升到5.4×108N/m时,耦合系统的稳定性继续呈现上升趋势,但提升速度十分缓慢。而当刀具刚度为4.8×108N/m时,根据仿真数据可知刀具和工件的固有频率较为接近。由此可见,当以两个系统固有频率相同时为中线,减小刀具刚度或增加刀具刚度都会增大耦合振动系统的稳定性;中线偏移固有频率相等处时,偏移量与两个系统阻尼比大小有关。

图3 适当改变刀具刚度k1对稳定性极限的影响

改变刀具固有频率也会对稳定性造成影响,如图4所示,在刀具固有频率低于工件固有频率时,随着刀具固有频率的增加,耦合振动系统的稳定性增加, 但当两个系统的固有频率接近时,即刀具的固有角频率为3 098 rad/s时,稳定性会降低,这一点与刀具刚度的分析结果一致;当刀具固有频率高于工件固有频率时,随着刀具固有频率的增加,耦合振动系统的稳定性也呈现增加趋势,但是增长速度缓慢,且稳定性比刀具固有角频率为2 600 rad/s时差。因此,在实际加工中应选取适当的刀具固有频率以避开固有频率接近点,从而提升整个工艺系统切削稳定性。

图4 刀具固有频率ω1对稳定性极限的影响

在车削前,根据工件的动力学参数,参考以上仿真结论,可选取一个较为合适的刀具使得切削稳定性大大提高。但在一次走刀中,刀具的动力学参数是固定的,而由于切削位置的改变和材料的去除等因素的影响,导致工件的动力学参数发生改变,因此工件动力学参数对稳定性的影响也不可忽视。如图5所示,随着工件固有频率的增加,振动系统的稳定性曲线在向上移动,但与刀具参数变化所造成的影响不同的是曲线在向上移动的同时还向右移动,所以在同一主轴转速下,单次走刀车削的临界切削宽度并不是逐渐减少的,也会出现向上波动,但整个系统的稳定性在总体上一定呈现下降趋势。

图5 工件固有频率ω2对稳定性极限的影响

3 切削颤振的试验研究和结果分析

3.1 测试系统搭建

经过稳定性分析后,进行薄壁筒车削试验研究。采用材质为20号钢的试件,总长为190 mm、外径为114 mm、壁厚为1.3 mm,采取卡盘-自由的装夹方式,从卡盘处向自由端进行车削。加工过程的现场检测如图6所示。

图6 加工过程的测试方案

监测信息由CoCo80数据采集器进行记录并保存,并采用EDM在计算机上进行数据分析处理。试验的切削参数为:主轴转速(实际转速)560(583)、710(737)、900(931)r/min;进给量为0.1 mm/r,切削深度分别为0.3、0.5、0.7 mm。通过试验测量和仿真计算可得刀具和工件的关键参数如表2所示,其中,刀具和工件的刚度可由有限元建模仿真得出[18]。

表2 试验测得的主要参数

3.2 试验结果分析

根据刀具动力学参数匹配规律的分析结果选取适当刀具,将表2所示数据代入程序进行稳定性预测,得稳定性极限图,选取主轴实际转速为737 r/min附近的区域进行分析,如图7所示。可以看出:2DOF的稳定性极限相较于SDOF的稳定性极限向下偏移,稳定域也有所减少。在试验中发现,根据2DOF耦合振动系统的稳定性预测结果选取切削宽度可以更可靠地预估颤振发生率。

图7 主轴转速为737 r/min处的测试信号特征与稳定图的对比

切削宽度为0.7 mm的车削试验时域信号与工件对比如图8所示。如前文所述,随着车刀从卡盘端向自由端进给、工件材料的去除,工件的刚度和固有频率逐渐减小,因此越靠近自由端,工件的不稳定性越大,越容易发生颤振。对车削前后的工件进行敲击试验,测得其固有频率分别为1 112.5、901.25 Hz,与仿真结果的误差分别为8.04%、4.7%。

图8 车削时域信号与工件对比

在主轴转速为737 r/min、单边车削深度为0.7 mm的工况下,时变稳定性预测结果如图9所示。可知:随着材料的去除,工件的固有频率呈现下降趋势,在靠近自由端时,其固有频率下降速度增大。采用稳定性分析可得在当前主轴转速下的临界切削宽度;随着车削的进行,工件的临界切削宽度逐渐下降,因此车削时工件会出现如图8所示的稳定-轻微颤振-颤振的加工形貌。

图9 一次走刀中工件固有频率ω2及临界切削宽度blim的变化

4 结论

(1)建立了工件-刀具耦合振动的动力学模型,采用半离散法研究了不同刀具与工件动力学参数的匹配关系对车削稳定性的影响。随着刀具刚度或固有频率的增大,切削稳定性的总体趋势呈现上升趋势,但过度提升刀具刚度并不会有效改善切削稳定性;当刀具与工件的固有频率接近时,耦合系统的切削稳定性降低。

(2)在切削过程中,时变的切削位置和工件尺寸会引起切削系统动态特性的变化。根据时变稳定性预测结果,从稳定性分析角度解释了一次走刀切削过程中薄壁筒工件表面出现不同加工形貌的原因。在一次走刀中可选取其薄弱位置点处参数进行稳定性预测,以保证稳定性分析的可靠性。