炼钢转炉处理铝电解废阴极炭块的试验研究

富志生 王永刚

(甘肃酒钢集团宏兴钢铁股份有限公司 钢铁研究院,甘肃 嘉峪关 735100)

目前我国铝电解槽废槽衬的累计产生量达 300多万t,而且还在以每年 25 万t~30 万t 的速度增加[1]。而废阴极炭块是铝电解废槽衬产生的主要固体废弃物,含有大量有毒物质。其氟化物体积分数一般在 20%~40%,氰化物含量约为 100 g/t,被《国家危险废物名录》明确列为危险废物[2]。因此对铝电解废阴极炭块进行无害化处理和资源化利用,消除其对环境的危害,是促进铝电解工业可持续发展的重要工作。

废阴极炭块中的炭素具有良好的金属还原性,可用在铁、铜、铅等金属的火法冶炼中[2]。通过在钢铁、水泥熟料、火力发电等协同处置,提取废阴极炭块中高温挥发氟化物,及制备炭素材料等技术的研究应用可以实现无害化处置、资源化利用。酒钢集团具有年产 1 100万t钢、电解铝 170万t的生产能力,属于钢铝联合企业,为进一步研究钢铁协同处置铝电解废阴极炭块技术,从2020年起开展了以铝电解废阴极炭块代替冶金焦作为炼钢转炉用发热剂的工业试验研究。

1 转炉处置废阴极炭块理论分析

废阴极炭块的处理可分为湿法和火法两条技术路线,其无害化及资源化处理的核心技术难题是实现炭与氟的完全分离,以及氰化物的无害分解[3]。根据铝电解废阴极炭块的火法处理原理,可以利用转炉炼钢的高温特性,在冶炼过程添加废阴极炭块,使废阴极炭块中的有害物质分解达到无害化处理的目的,同时充分利用废阴极炭块中的碳元素等,实现资源化利用的目的。

1.1 废阴极炭块的化学成分

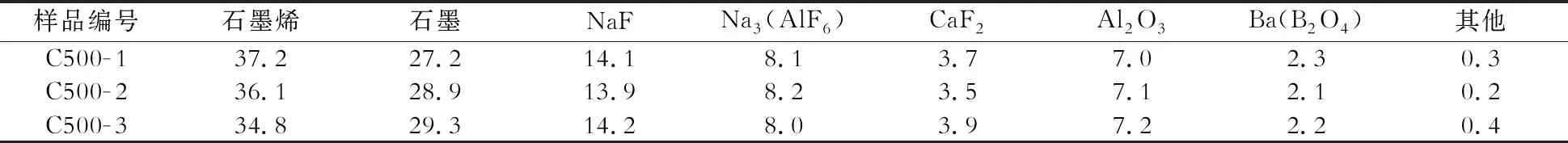

对某电解铝厂 500 kA铝电解槽所产生的废阴极炭块进行取样分析,结果如表1所示。可见废阴极炭块含碳约 65%(质量分数,下同),以石墨烯及石墨两种形式存在;含氟化盐约 26%,主要为氟化钠(NaF)、冰晶石(Na3AlF6)及少量氟化钙(CaF2);含铝、钡及少量其他金属杂质,主要以 Al2O3、Ba(B2O4)等形式存在。

表1 500 kA铝电解槽中废阴极炭块的化学成分(质量分数)

1.2 废阴极炭块的物相组成

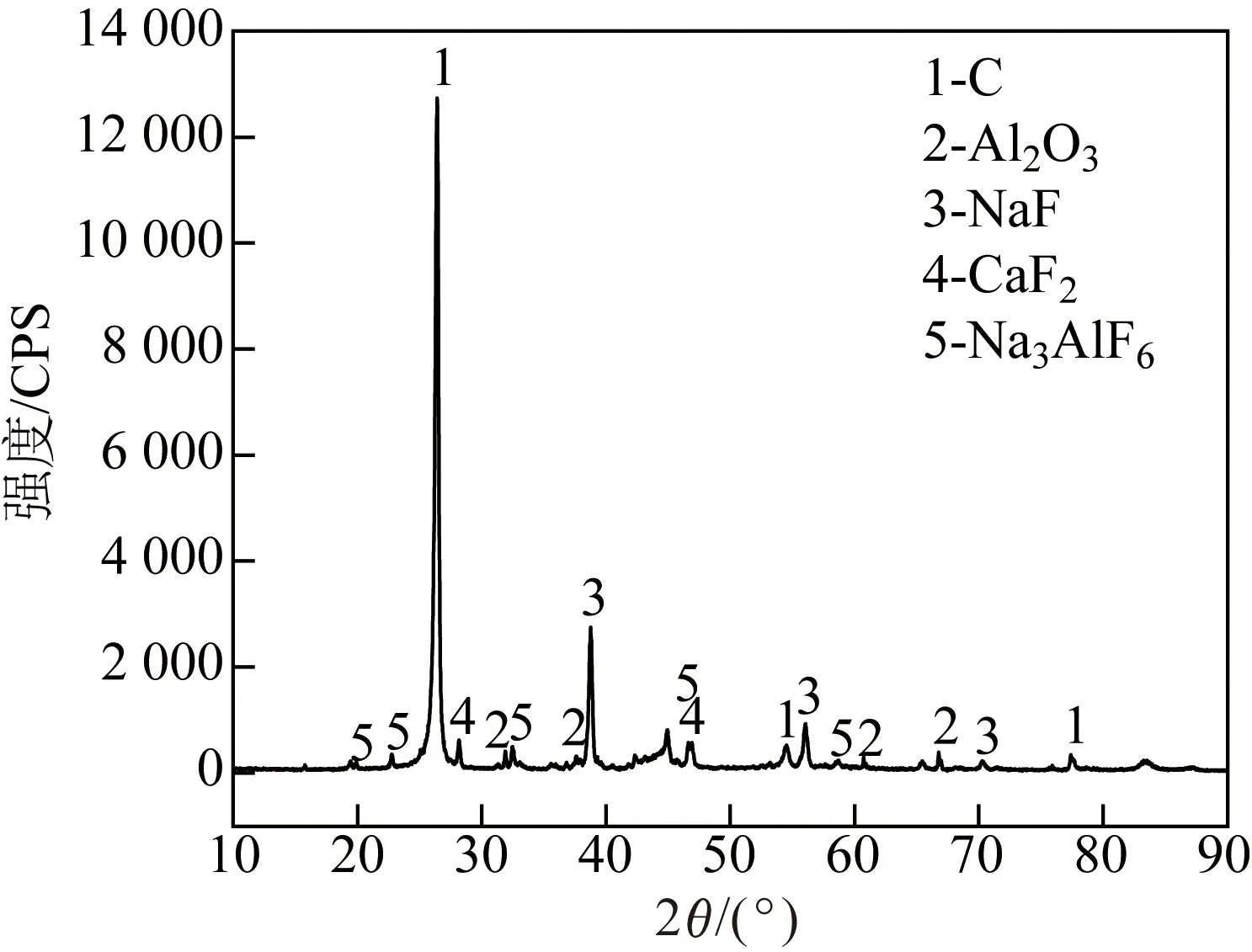

采用X射线衍射(X- ray diffraction, XRD)法对500 kA铝电解槽废阴极炭块进行物相分析,其XRD图谱如图 1所示。由图1可知,废阴极炭块主要由碳 (C)、氧化铝(Al2O3) 、氟化钠(NaF)、氟化钙 (CaF2)、 冰晶石(Na3AlF6)等物相组成,为无定形品。

图1 废阴极炭块的XRD图谱

1.3 废阴极炭块的高温处理工艺

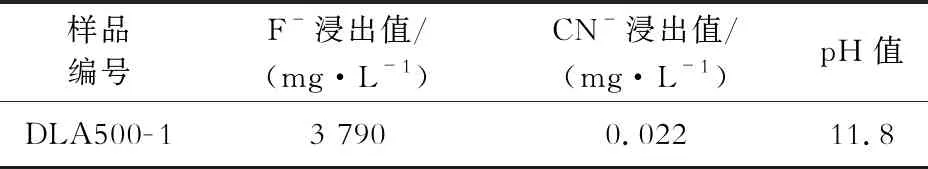

500 kA铝电解槽废阴极氟及氰浸出物的测定值如表2所示。由表2可见,可溶氟浓度接近4 000 mg/L。国标规定浸出液中可溶氟的浓度超过100 mg/L,即为危险废弃物[4]。

表2 500 kA铝电解槽废阴极炭块的毒性浸出物测定值

铝电解废阴极炭块的火法处理过程较为复杂,其中有害物质的主要反应如下[5]:

2NaCN+4.5O2=Na2O+2NO2+2CO2

(1)

2NaCN+4O2=Na2O+N2O3+2CO2

(2)

2NaF+CaO+SiO2=CaF2+Na2O·SiO2

(3)

2NaF+3CaO+2SiO2=CaF2+Na2O·SiO2+

2CaO·SiO2

(4)

氰化物在700 ℃完全分解(反应式(1)及式(2)),高温加热是消除氰化物最简单有效的方法。利用转炉炼钢的高温特性,废阴极炭块中的氰化物可100%分解。

此外,氟化物在转炉炼钢过程中还能起到降低石灰熔点的作用,达到促进快速化渣的目的;废阴极炭块由于具有高热值的特性,可代替冶金焦作为转炉炼钢用发热剂。因此转炉具备利用火法处理废阴极炭块的有利条件。

1.4 废阴极炭块理论升温值计算

除铁水中元素氧化放热外,还可通过向转炉添加发热剂提高转炉内化学反应放热。发热剂分金属系和碳系,使用金属系发热剂,渣量会增加,铁和锰的收得率会降低;而碳质发热剂的反应生成物主要为 CO和 CO2,熔池动力学条件可得到改善,又不会增加渣量[8- 9]。因此铝电解废阴极炭块是一种非常适合转炉的顶加块状发热剂,碳质发热剂理论升温值的计算公式为:

ΔH废阴极炭块=ΔHCO+ΔHCO2

(5)

(6)

式中:ΔH废阴极炭块为每kg废阴极炭块燃烧的热效应,kJ;ΔHCO为废阴极炭块中碳氧化生成CO放热量,kJ;ΔHCO2为废阴极炭块中碳氧化生成CO2放热量,kJ;Δt为熔池升温度数,℃;m为金属、炉渣、炉衬的质量,kg;c为金属、炉渣、炉衬的比热容,kJ/(kg·℃),c金属=1.05 kJ/(kg·℃),c炉渣=1.235 kJ/(kg·℃),c炉衬=1.235 kJ/(kg·℃);η为转炉热利用系数,取η=1。

假设添加的废阴极炭块中C全部溶入钢水,C- O反应生成的CO比例为 90%,CO2比例为10%;生成的炉渣量为金属量的15%,受热炉衬量为金属量的10%[10]。根据碳氧化反应的放热量及废阴极炭块的固定碳质量分数65%,由式(5)及式(6)计算得出,1 t钢水添加1 kg废阴极炭块,可升温5.6 ℃,从而改善了转炉热量不平衡现象。

2 试验条件及方法

2.1 试验条件

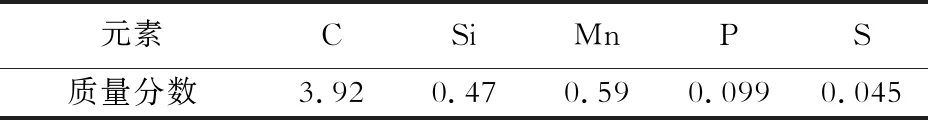

在炼钢厂 50 t顶吹转炉进行工业试验,采用OG湿法除尘系统,转炉吹氧流量为 13 500 m3/h,试验铁水的化学成分如表3所示,温度为1 280 ℃。试验用废阴极炭块粒度为5~65 mm,采取从高位料仓称取质量后顶加入方式,以准确控制加入时间及加入量。

表3 铁水化学成分(质量分数)

2.2 试验方法

试验按照每炉钢添加250、400 kg废阴极炭块分2组进行,每组试验10炉钢。为避免降氧枪开氧后,废阴极炭块中的小颗粒在高强度氧气射流作用下,被高速运转的除尘风机抽走,先从转炉高位料仓放入废阴极炭块到汇总料仓,再放入造渣剂头批料中的石灰与白云石覆盖,转炉开吹后,作为造渣剂头批料加入。试验炉次与常规炉次的转炉冶炼工艺一致,加入的总造渣剂数量基本相同。第二批造渣剂采用分批次多次加入方式,不添加废阴极炭块,其他造渣料在一次拉碳前2 min内加完。

3 结果和讨论

3.1 污染物排放

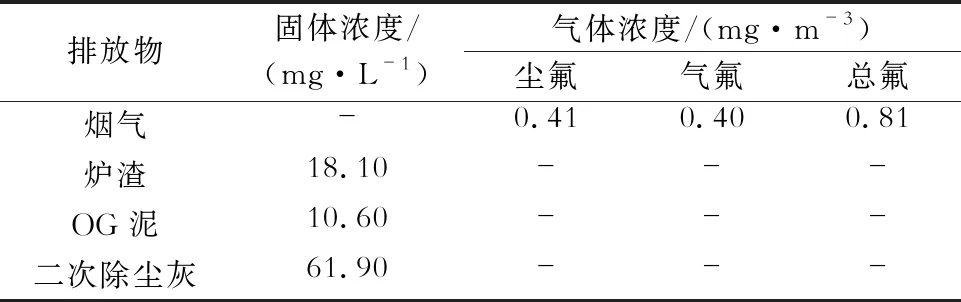

每炉钢分别添加250、400 kg废阴极炭块试验后,转炉烟气、钢渣、OG泥及二次除尘灰等排放物中氟化物的测定值如表4及表5所示。

表4 添加250 kg废阴极炭块转炉炼钢后排放物中氟化物的测定值

表5 添加400 kg废阴极炭块转炉炼钢后排放物中氟化物的测定值

由表4及表5可以看出:添加250 kg废阴极炭块,试验炉次烟气中总氟浓度为0.60 mg/m3;添加400 kg废阴极炭块,试验炉次烟气中总氟浓度为0.81 mg/m3;对常规炉次取样,烟气中总氟浓度为0.69 mg/m3,符合GB 28664—2012《炼钢工业大气污染物排放标准》[11]氟化物(以F计)浓度低于5.0 mg/m3的要求,但烟气中总氟浓度随着添加废阴极炭块质量的增加呈上升趋势。炉渣、OG泥、二次除尘灰中氟化物浸出物浓度最高为61.90 mg/L,符合GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》[12]固体废物浸出液中无机氟化物(不包括氟化钙)浓度低于100 mg/L的要求。

3.2 冶炼过程控制

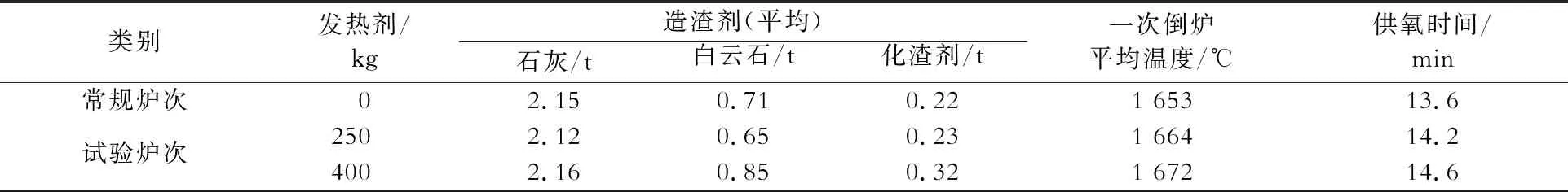

添加 250、400 kg废阴极炭块试验炉次与常规炉次转炉炼钢的辅料加入及过程控制对比如表6所示。

表6 试验炉次与常规炉次转炉炼钢的辅料加入及过程控制对比

在吹炼前期加入废阴极炭块,初渣形成后马上降低枪位,熔池内C-O反应加剧,导致短暂的炉渣返干,后期又出现涌渣喷溅加剧现象。主要原因是,初渣形成后在熔池中还存在大量的未溶C,此时降低枪位,熔池上部氧化气氛减弱,导致渣中发生C- O 反应,使渣中的FeO急剧降低而使炉渣返干[13]。

3.2.1 对氧耗的影响

由表6可见,废阴极炭块中C参与氧化反应,与常规炉次相比,添加250 kg废阴极炭块后,供氧时间延长了0.6 min,添加400 kg废阴极炭块后,供氧时间延长了1 min。由此推算每添加100 kg废阴极炭块,供氧时间延长约0.25 min,转炉氧耗相应增加,冶炼周期延长。

3.2.2 废阴极炭块发热效果

根据式(5)及(6)的理论计算,每吨钢水添加1 kg废阴极炭块可升温5.6 ℃。由此计算得出,50 t钢水添加250 kg废阴极炭块理论升温28 ℃,添加400 kg废阴极炭块理论升温 45 ℃。由表6可见,实际添加250 kg废阴极炭块后,一倒温度平均提高了11 ℃,添加400 kg废阴极炭块后,一倒温度平均提高了19 ℃。由此估算,添加 1 kg废阴极炭块作为碳质发热剂,每吨钢水实际升温2~3 ℃。添加废阴极炭块提高熔池温度的理论计算值与实际值存在一定差距,主要是因为从顶部添加的废阴极炭块部分烧损、燃烧不充分以及小颗粒物被烟尘烟气带出等。

3.3 钢水质量控制

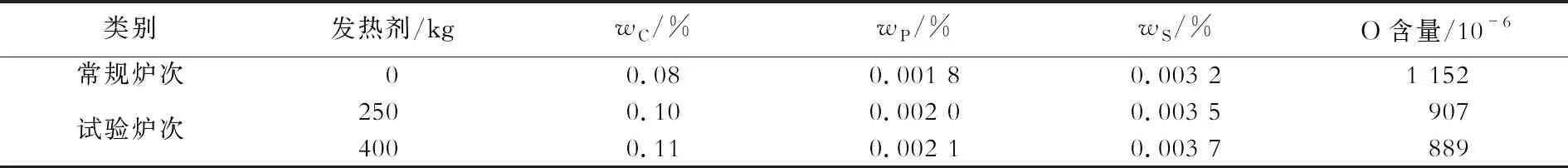

添加 250、400 kg废阴极炭块试验炉次和常规炉次转炉炼钢终点成分对比如表7所示。

表7 试验炉次与常规炉次转炉炼钢终点控制对比

3.3.1 对氧含量的影响

由表7可见,试验炉次比常规炉次一倒钢水中碳质量分数提高0.02%~0.03%,氧含量降低200~300 μg/g,因此添加废阴极炭块作为转炉发热剂,有利于改善钢水质量。由于碳质发热剂在转炉内发生放热反应的产物主要是CO及CO2,不但不污染钢水,还起降低转炉钢水终点氧,减缓钢水过氧化程度的作用[14]。

3.3.2 对磷含量的影响

对比表3及表7可见,试验炉次的脱磷率比常规炉次约低3%,说明废阴极炭块对钢水脱磷有一定影响。一方面添加废阴极炭块后熔池内碳含量增加,冶炼中期渣中FeO含量急剧降低导致炉渣返干,不利于脱磷。另一方面,在冶炼前期物理热较低的情况下,熔渣黏度降低,熔渣向石灰内部渗透速率降低,石灰块外部形成冷凝外壳,不利于初渣的快速形成,减弱了前期脱磷效果[15]。因此使用废阴极炭块作为转炉发热剂,应对转炉的造渣制度及枪位控制进行优化,防止炉渣中期返干、后期喷溅,从而保证有效脱磷。

3.3.3 对硫含量的影响

硫是有害杂质,会严重影响钢材质量,极易造成钢的热脆性,过高的硫含量还会影响钢的塑韧性及成形性能[16]。转炉加入硫含量高的废钢和熔剂会使钢水增硫,而500 kA铝电解槽废阴极炭块中硫质量分数高达0.262%,因此添加废阴极炭块会造成钢水增硫。根据表3及表7,相比常规炉次,试验炉次终点硫质量分数增加了0.003%~0.005%,脱硫率仅20%左右,而常规炉次转炉脱硫率约为28.9%。可见使用废阴极炭块作为转炉发热剂,对钢水增硫的影响程度随其添加量的增加而增大。转炉生产的钢水由于后续经过精炼处理,添加废阴极炭块对钢水质量基本没有影响,但脱硫成本相应提高。

综上,转炉添加废阴极炭块作为碳质发热剂,吨钢添加量控制在5~10 kg,能有效提高转炉熔池温度10~30 ℃,且不会对冶炼过程控制和钢水质量造成太大影响。废阴极炭块添加量越大,转炉升温效果越显著,但转炉过程喷溅控制难度增加,氧耗量增加,冶炼周期相应延长,同时转炉的硫负荷增加。

4 结论

(1)利用转炉炼钢的高温特性及造渣熔剂石灰与白云石的反应特性,可实现对铝电解废阴极炭块的氰化物及氟化物的无害化处理,钢铁企业办理危废处置资质后,在实现产业化方面具有广泛的推广应用前景。

(2)转炉添加一定量的废阴极炭块,氰化物在炼钢高温下100%分解;转炉烟尘、钢渣、OG泥及二次除尘灰等排放物中氟化物符合国家标准,不会在炼钢环节造成二次污染。

(3)添加1 kg废阴极炭块作为炼钢转炉发热剂,理论计算每吨钢水可升温5.6 ℃,每吨钢水实际升温2~3 ℃,说明铝电解废阴极炭块可作为转炉用发热剂,但转炉供氧时间延长,氧耗增加,冶炼周期延长。

(4)添加废阴极炭块作为转炉碳质发热剂,能提高终点碳含量、降低氧含量,有利于从源头控制夹杂物的产生,改善钢水质量;但转炉脱磷率下降,钢水硫含量增加,今后还应进一步优化冶炼工艺。

(5)添加废阴极炭块作为转炉碳质发热剂,还应考虑密度、粒度、加入方式、掺配比例等因素的影响,以充分发挥其升温作用;同时应深入研究氟化物代替萤石作为化渣剂的作用,提高资源化利用效果。