起落架缓冲器自动变行程技术研究

胡波涛,邓凡臣,林亮亮

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

起落架作为飞机实现起飞、着陆功能的主要结构,在飞机设计与分析中占有非常重要的位置[1]。飞机起落架因受载大,多采用高强度的合金钢材料,具有疲劳极限高、裂纹检出概率低、扩展速率高的特点[2]。为保证飞行安全,适航规章及相关标准均要求进行起落架的地面疲劳试验[3,4]。

为吸收着陆撞击过程中的冲击能量,起落架设计有缓冲器结构,内填充油气混合物。进行地面试验时,为保持起落架轮轴在规定的位置,缓冲器内全部填充液压油[5]。以往的起落架疲劳试验中,对缓冲器的压缩量设置一般有两种方法:一是在整个试验过程中将行程固定,试验载荷均转换为在此固定行程下的载荷;二是将试验分为几个不同的阶段,每个阶段设置一种缓冲器行程[6]。这两种方法虽然简单,但未能模拟起落架的真实受载情况。随着国内外飞机设计水平的发展以及试验要求的提高,变行程疲劳试验逐渐成为主流[7,8]。

这里所说的变行程是要求在疲劳试验的每个起落中都变化行程,因此不可能手动进行,必须由计算机控制,并将变行程控制编入载荷谱中。李卫东等在某型飞机前起落架、发动机组合体试验中采用了变行程疲劳试验技术[9],通过位控作动筒连接注油器,事先标定好每个压缩行程下对应的位控作动筒的位移值,然后将此位移值输入试验载荷谱中,试验时通过控制位控作动筒的位移值对缓冲器支柱进行注油和放油,实现了缓冲器行程的增大或减小。这种方法需要经常对缓冲器行程和位控作动筒位移值的关系进行标定,且要求整个液压系统中没有空气,否则会引起较大误差。

本文提出了一种自动变行程的方案,在起落架缓冲支柱安装位移传感器,可在试验过程中随时准确控制起落架缓冲支柱的压缩量。对该控制方案的控制效果进行了试验验证,并应用在正式试验中。

2 变行程原理

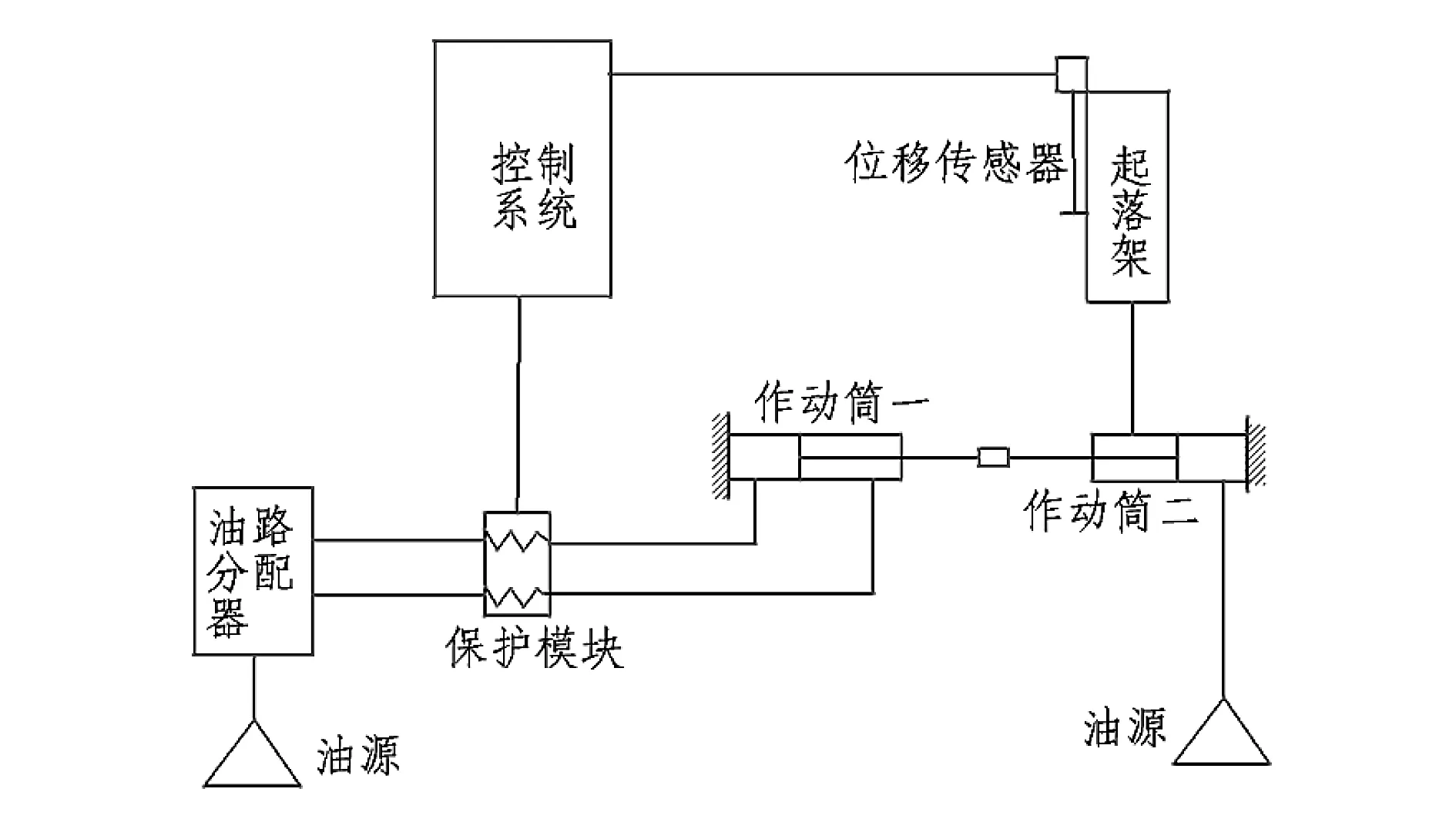

本方案采用两个作动筒推拉的方式对起落架的缓冲器进行充油和放油,设备连接图如图1所示。控制系统采用MTS协调加载控制系统,该系统可根据要求设置超差、超限、掉电等安全保护限。作动筒一采用位移控制,位移传感器安装于起落架缓冲支柱上,可随时监测缓冲支柱的压缩量。为节省成本,将作动筒二改装作为注油器使用,将作动筒二的有杆腔通过液压管道与起落架缓冲器连接,无杆腔接回油。

图1 设备连接图

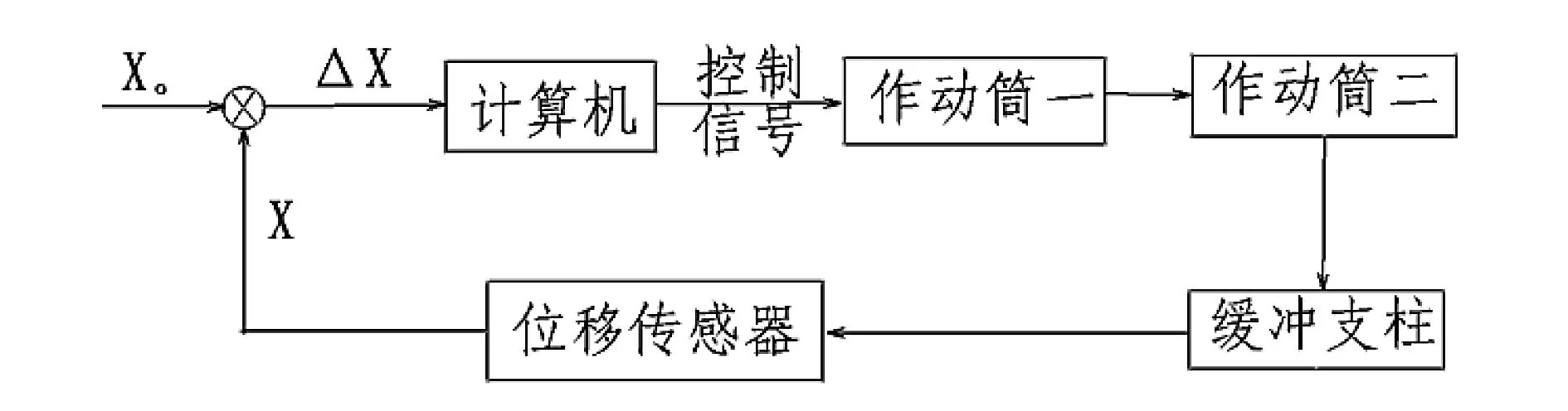

将两个作动筒水平固定于地面,作动筒活塞杆互相连接。试验前,先将起落架缓冲支柱充满油,排出油中的气体,将缓冲支柱调整至最大伸长位置,位移传感器采零。当需要压缩缓冲支柱时,由计算机控制作动筒一推拉作动筒二,从而将缓冲支柱内的油液抽进作动筒二的油腔内。当位移传感器测得压缩量达到指令值时,由计算机控制作动筒一停止动作;反之同理。试验控制原理框图见图2。

图2 控制原理框图

3 试验验证

3.1 试验概述

为验证试验方案的可行性,采用已完成静力试验的某型起落架及其夹具对该方案进行验证。

采用倒装方式将起落架固定在支持夹具上(如图3所示),收放作动筒用松紧螺套代替,机轮及轮胎用假轮代替。

试验设置2个加载点:1#加载点为图1中所示的位控作动筒一;2#加载点为起落架的垂向载荷加载点。起落架缓冲器最大结构行程为260mm,位移传感器量程选择500mm。2#加载点作动筒选用规格为100kN的作动筒,测力传感器选用100kN。

3.2 试验过程及结果

起落架缓冲器的初始位置为全伸长状态。为使缓冲器可全行程变化,试验前要保证作动筒二与起落架相连的油腔中的油尽可能地少。

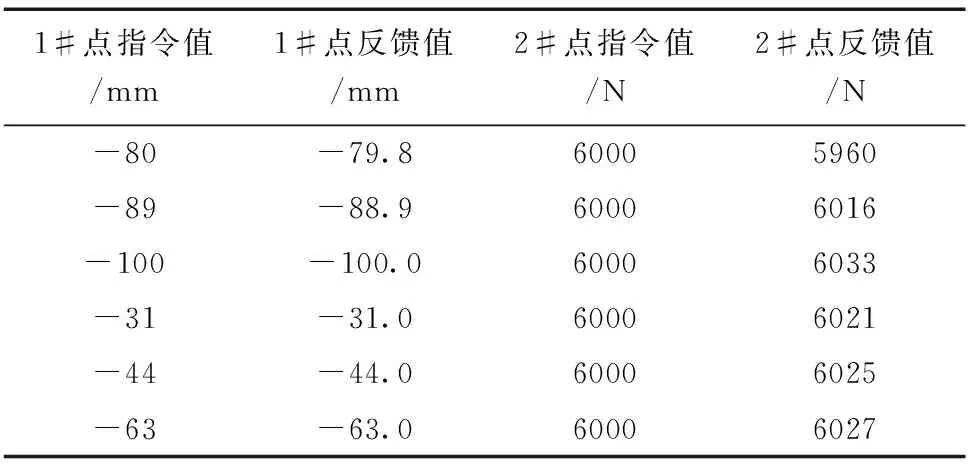

首先将2#加载点位移值调整至某一状态,然后1#加载点进行加载、卸载,观察过程中2#加载点位移值的反馈情况。进行了6个行程的试验,1#、2#加载点的控制结果如表1所示,包括了缓冲器压缩量的增加和减小过程。

表1 试验结果

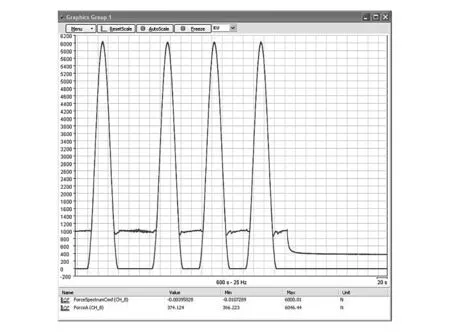

这里截取一张试验过程中控制系统中的载荷-时间曲线,如图4所示。可见,在大部分区域,反馈值与指令值重合,在载荷加载、卸载过程中,1#点位移反馈值能很好地跟随指令值。在曲线右部,反馈值与指令值有一稳定的差值,是起落架垂向加载装置的干涉导致。

(a)2#点载荷随时间变化情况

试验结果表明,此方案可以实现起落架缓冲器行程的自动控制,且误差可以控制在MTS整体控制误差1%以内。另外,此验证试验并未像以往试验那样花费大量精力排出缓冲支柱内的气体,因而大大节省了试验时间,加快了试验进度。

4 结 论

本文采用两个作动筒推拉的方法,将位控指令编入控制系统的载荷谱,实现了缓冲器行程的高精度控制,提高了试验效率,可推广应用于飞机起落架的静力、疲劳试验中。