3D扫描技术在轮胎模具检测中的应用

吴月仙,李 华,张 敏,程丽娜,吴东霞,李海波

(中策橡胶集团股份有限公司,浙江 杭州 310018)

轮胎的外观、安全性、用户体验及使用寿命等重要性能在很大程度上与其表面花纹密切相关,而轮胎模具作为轮胎花纹成型的关键部件,其尺寸精度直接决定轮胎的精度,对轮胎使用性能具有重要影响[1-2]。目前,轮胎模具花纹块的检测仍然停留在人工阶段,检测人员利用传统量具如轮廓仪、游标卡尺等分别对花纹块成型表面关键特征的几何尺寸进行测量。但是由于测量点位有限,只能靠以点代面的方法来判断花纹块的整体精度,无法直观地表达花纹块各特征面的准确变形情况,精度无法得到保证,不能很好地指导模具检测工作,同时受个人经验和工具使用方法的影响,无法形成模具检测的统一标准和规范,这种方法已经无法满足目前轮胎模具的检测要求。3D扫描技术因具有非接触性、高精度和高效率等优势,近年来在轨道交通建设、建筑测绘和轮胎花纹检测等领域都有广泛的应用。汪玉华等[3]利用三维激光扫描技术实现了对盾构管片模具的全方位检测,不仅提高了模具检测精度,还为模具制定了三维扫描检测标准,从而保证了生产管片的尺寸精度。罗洪军等[4]将三维扫描技术应用于建筑测绘工作,有效提升了测绘的效率和精度。邹付群等[5]应用三维激光扫描技术对轮胎花纹进行了检测,为轮胎花纹检测提供了更高效、精准的方法。

3D扫描技术还可应用到轮胎模具制造过程,利用三维扫描设备对轮胎进行扫描,通过采集轮胎表面的点云数据,对其进行包括投影、体素化、转化为深度图等处理逆向设计出高精度轮胎三维模型,由此正向设计出轮胎花纹块模具[6-10]。3D扫描技术也经常应用到轮胎模具验收及检测中,将扫描的点云数据模型和模具加工原始3D数字化模型图进行对比,实现对模具整体偏差、重要截面以及尺寸精度的检测,提高轮胎模具验收/检测精度及效率,为模具制造质量及日常维护保养提供标准依据[11-12]。

本研究以轮胎活络模具花纹块为例,利用手持式3D扫描仪快速获取花纹块成型表面的点云数据,在Geomagic Qualify软件中进行点云数据处理及数字化模型拟合对比,实现高效率、高精度的模具检测。

1 设备选择

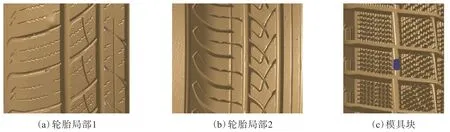

扫描仪按扫描方式分为3种:点扫描、线扫描、面扫描。从不同扫描方式适用的扫描对象和业务范围对比,线扫描方式精度高、速度快,且设备便携性好,从而优选线扫描设备。线扫描仪品牌众多,市场上口碑较好、应用较多的线扫描仪有加拿大形创公司、瑞典H公司和美国F公司的产品等。考虑工作现场的适应性和价格等因素,从上述3个产品中各选择1个便携式扫描仪进行实测对比,扫描内容为轮胎局部和模具块(含钢片),评价项目主要为易用性(扫描准备)、扫描速度、扫描效果(精度、分辨度、钢片细节呈现、数据对比等),扫描结果如图1—3所示。

图1 形创扫描仪扫描结果

图2 H公司扫描仪扫描结果

图3 F公司扫描仪扫描结果

(1)速 度 评 价。形 创(型 号HandySCAN 700TM)和H公司扫描仪扫描时间约为5 min,需对被测产品进行贴点。先扫描标准贴点板,然后扫描贴点产品,可随意移动被测产品;F公司扫描仪扫描时间约为2 min,首先采用标准件确定空间坐标,然后直接扫描被测产品,通过扫描仪关节臂调整扫描视角,关节臂调整不方便。

(2)精度评价。形创扫描仪精度满足要求,钢片清晰可见;H公司扫描仪精度不足,钢片模糊,视觉效果差;F公司扫描仪钢片数据存在少量缺失,通过关节臂调整扫描视角补全数据。

从扫描结果分析可见:在易用性方面,形创和H公司扫描仪需要先贴点,并进行30 s扫描板校准,几乎在任何环境均可扫描;F公司扫描仪则需装配扫描设备,安装磁力卡座,对扫描环境要求相对较高;在扫描速度方面,形创和H公司扫描仪扫描速度一致,F公司扫描仪扫描最快;在扫描效果方面,形创扫描仪的扫描精度最高,F公司扫描仪的扫描精度最低。F公司扫描仪扫描快但扫描精度低,调整角度补扫钢片数据时扫描臂调整非常不 方便。

鉴于花纹块检测精度和设备使用便携性的要求,最终选择形创HandySCAN 700TM型手持式3D扫描仪作为此次研究的扫描设备。

2 扫描过程

2.1 扫描准备

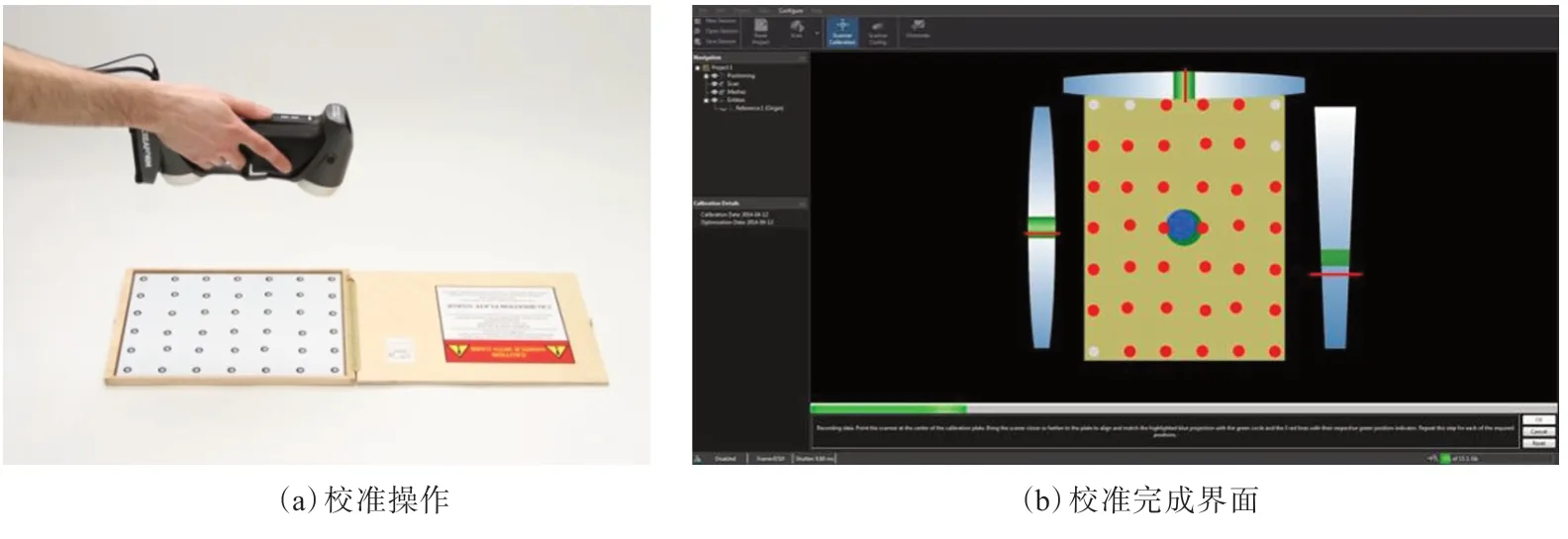

(1)校准。为确保良好的数据质量,在每个项目开始前都应当进行校准,如图4所示。校准时,扫描仪必须指向校准板中心,即蓝色圆圈所示的位置,通过调整扫描仪距离校准板的高度和相对方向,使红线对齐到绿色矩形内,至软件界面显示“校准完成”,完成校准工作。

图4 扫描仪校准示意

(2)配置。根据待扫描对象体积、扫描精度要求和扫描存储点云文件大小等配置对应的扫描参数。本次花纹块模具扫描选取自动配置模式,将扫描仪的激光线平铺在对象表面上,直至软件平台上“优化参数信息”提示消失,应用并单击“确定”即配置完成。

(3)标点。在扫描对象上定位标点,标点间距在20~100 mm之间,根据扫描对象几何特征曲率变化程度及扫描精度要求,适当添加标点。花纹块模具扫描标点一般采用25~30 mm间距。注意标点不宜添加过多,以免后期处理困难。

2.2 点云扫描获取

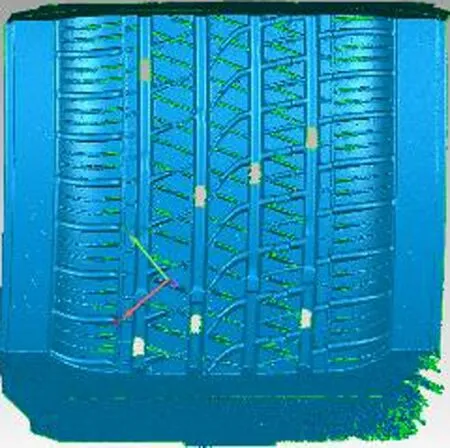

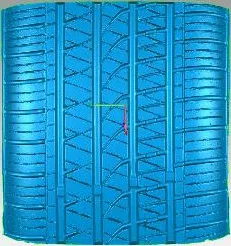

利用形创扫描仪对被检测花纹块进行扫描,并实时观察工作台显示屏中的扫描结果,如发现扫描结果中含有漏面和破面等问题,可二次扫描,因标点位置不变,无需重新定位扫描对象。扫描数据即原始点云,以STL文件保存,如图5所示。

图5 原始点云数据

3 数据处理与对比分析

3.1 数据处理

扫描过程中,不可避免地会将环境中的非检测对象数据一起获取。同时,受限于扫描对象的几何特性以及受扫描对象表面粗糙度等因素影响,获取的点云数据或存在缺口和大量噪点等情况[4]。因此,对扫描所得的原始点云数据,需要在Geomagic Qualify软件中进行删除多余数据、填充缺口及除噪点等相应数据处理,处理结果如图6 所示。

图6 处理后的点云数据

3.2 数字化模型对比分析

将原始设计数字化模型作为参考对象、处理后的点云数据作为测试对象,获得两者之间的3D对比色谱图,如图7所示。

图7 花纹块扫描结果与数字化模型3D对比色谱图

考虑到花纹块型面复杂碎片化的曲面特征,采用最佳拟合的方式将处理后的点云数据与原始数字化模型进行拟合。根据现场模具使用规范,将扫描点与理论模型偏差值θ(绝对值)设置为0.2 mm。分析对比色谱图及检测数据,从图表中偏差分布数据看出,θ>0.2 mm点数量为0,即该花纹块满足设置的模具精度要求。同时从色谱图还发现,花纹块负偏差较大区域分布在花纹块肩部且靠近花纹块拼接两头位置,符合常规应力较为集中分布现象。因此在模具使用和保养过程中,需要着重关注对这些特殊位置的检测,对于超出偏差范围的模具需要进行及时修复,以减少轮胎产品生产过程中由于工装原因造成的外观缺陷,提高轮胎生产合格率。

4 其他应用

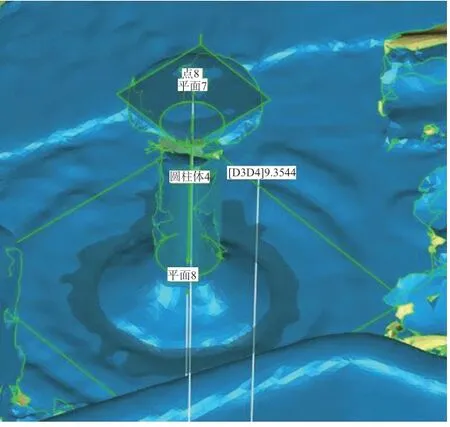

3D扫描技术除了可以对比分析3D偏差,还经常应用于测量部件的三维尺寸。镶钉轮胎在硫化后脱模过程中,部分镶钉出现拔弯的情况,为了验证该现象是否为镶钉高度异常导致,需对其高度进行精确测量。镶钉本身的尺寸比较小,用传统工具测量误差较大,为了精确测量出模具上各个镶钉的高度是否都在允许范围内,对其进行3D扫描。冬季轮胎花纹块镶钉如图8所示,扫描点云数据如图9所示。

图8 冬季轮胎花纹块镶钉

图9 镶钉的扫描点云数据测量

利用Geomagic Qualify软件对镶钉的扫描点云数据进行特征拟合,测量镶钉的高度,通过与原始设计高度进行对比,从而判断该模具镶钉高度是否达标及是否可能因镶钉高度原因导致拔弯 现象。

5 结语

本文主要介绍了3D扫描技术在轮胎模具花纹块检测中的应用。通过扫描前校准、配置、标点等一系列操作,实现便捷的3D扫描。然后对扫描得到的点云数据进行删除多余数据、填充缺口及除噪点等相应数据处理,从而得到高精度的模具模型。将设计原始数字化模型与扫描的模具模型进行对比,直观地反映模具型面的磨损和变形情况,实现对模具的有效检测。同时,对关键特征的几何尺寸进行精确测量,有助于提高定期检测效率和精度,加强模具保养和修复,以提高轮胎生产合格率。

因具有非接触性、高效率、高精度等优势,除上述应用外,3D扫描技术还可以用于市场上轮胎产品分析、轮胎逆行设计和轮胎使用品质追踪等方面。