外围非常规油产能区块效益建产的实践与认识

李福章 刘玉凯 魏鹏

1大庆油田有限责任公司第九采油厂

2中国石油集团渤海钻探工程有限公司第四钻井分公司

“十三五”以来,按照大庆油田公司对致密油、稠油等非常规原油产能效益建产的指示要求,大庆油田第九采油厂加快了非常规油产能区块的建设步伐。依据“解放思想、大胆实践、创新管理、完善机制”的指导思想,共新开发致密油区块6个,建设油井476 口,新开发稠油区块3 个,建设油井209 口,开辟了龙西塔21-4 区块致密油开发示范区及西部斜坡来94 区块稠油开发示范区。通过技术创新、机制创新、组织创新,实施低成本开发,实现效益最大化。

1 地面建设面临的主要问题

塔21-4 致密油示范区于2018 年开发建设,与常规油田开发相比,采用大规模压裂技术,具有单井投资大、初期产液高、产量递减快的特点。投产初期产液量达42 t/d,产油量15 t/d,第2 年产液量下降至4.6 t/d,产油量3.2 t/d,且塔21-4 区块井区跨度大,东西距离12 km,分布狭长,井位多位于湖泊边缘地区,地类低洼,环境温度低,最大冻土深度2.3 m,加大了地面集输规划设计难度,按常规模式建设,区块经济效益差,难以有效动用。

来94 稠油区块位于齐齐哈尔市境内,于2020年开发建设,井位分布零散,呈多点分布,油区跨度大,南北距离19 km、东西距离13 km,距离最近的龙一联卸油点130 km,无系统依托。井区中部有双嫩高速、齐平铁路贯穿,地面条件复杂。由于初期采用天然能量开发,产量递减快,后期采用蒸汽吞吐开采,建设投资及运行成本高。同时,来94 稠油区块产液原油物性差,50 ℃条件下黏度为104 mPa·s、密度为0.903 g/cm3、气油比低,仅为4.5 m3/t,目前已建原油脱水工艺难以满足稠油处理需求。

2 三优一简技术的应用

塔21-4 区块实施站场一体化布局[1],稠油区块统筹考虑系统建设,通过“三优一简”“市场化运作”等措施[2],实施低成本开发,实现效益最大化,共减少投资1.24 亿元,内部收益率平均提高4.3%,使得非常规油区块得以有效动用。

2.1 优化站场建设,满足滚动开发需求

龙西地区塔21-4 区块共基建油井314 口,分三期建设,其中一期174 口,二期40 口,三期100口。一期新建塔二转油站1 座,站外集油系统采用树状电加热集输工艺,在有效降低建设投资的同时,实现快速建产;二期油井属一期外扩加密区块,就近挂接已建系统,新扩建拉油点,优化已建站场建设规模;三期在井区中心新建塔三转油站1座,实现周边前期建设零散拉油点并入塔三转站外集油系统,同时优化井站布局。为满足致密油油藏开发特性,形成了先井后站、先拉后输、集中建站的滚动建设方式。

2.1.1 先井后站,优化建站规模

结合致密油油藏开发初期产液量高、后期递减快的规律,前期采用“储罐接液+罐车拉运”,保障高产液情况下的顺利投产,后期采用集中建站管输的滚动开发方式建设。同时根据次高年稳定产量优化建站规模。

(1)优化前期投产工程,降低建设规模。为保证致密油产能项目顺利实施,综合考虑前期产液量高(投产第1 个月见油后平均产液量为42 t/d,平均产油量为15 t/d),接入集油系统后,对系统冲击大的情况;同时为有效降低建站规模,在油井投产初期采用罐车拉运的方式进行生产。为了保证油井压后连续生产,根据致密油缝网压裂井产液变化规律,将初期投产运行划分为三个阶段,将接液、拉运、处理、回注四位一体统筹考虑。日产液量>30 m3,即高压高液量阶段,采取单井井口接液方式;日产液量在7~30 m3,即低压较高产量,采取平台储油罐集中拉运,橇装移动式储油罐使用周期按2 个月循环使用考虑;日产液量<7 m3,即低压较低产量,抽油机进入集油管网生产。

(2)提高设备利旧使用率,降低建设投资。根据开发预测,单井产液量高峰仅维持1 个月。按照投产安排,7 月份建成的橇装移动式拉油罐可在9月份投产油井进行利用。因此,橇装移动式拉油罐使用周期按2 个月循环使用考虑。架罐数量由75 座减少为55 座,满足了初期高产液情况下的原油集输要求。塔21-4 区块一期前期投产工程共新建储罐32 座;二期工程固定拉油点利旧储罐8 座,前期投产循环利旧使用5 座;三期前期投产循环利旧使用8 座。“九合一”综合利旧使用率75%,降低地面建设投资1 440 万元。先井后站的地面建设方式解决了压裂返排阶段与正常生产液量差别大的矛盾,有效降低油田开发集中建站规模,投产前期工程建罐,后续循环利旧,提高了橇装拉油设备使用率,实现油田滚动高效开发。

2.1.2 先拉后输,实现零散区块集中建站

在塔21-4 区块三期基建过程中,统筹考虑先期建设的塔32、塔26、塔86、塔9 等拉油点,距离区域中心在4 km 之内,新老井规划统筹考虑,进行区域系统优化;同时发挥三期项目整装区域优势,在区域中心建设转油站1 座,将已建拉油点所辖油井采用掺水与电加热相结合的集油工艺,接入新建集油系统,达到集中建站规模,实现区块滚动开发。

塔21-4 三期项目建成后共可取消集中拉油点3座,分散拉油点6 座,含40 m3“九合一”20 座、20 m3“九合一”5 座、值班室4 座、旱厕3 座,核减值守人员8 人,实现零散区块66 口油井密闭集油、充分回收。利用伴生气资源解决已建拉油点排放问题,降低了生产管理难度,节省费用184.13 万元,其中电费47.68 万元、拉运费56.45 万元、人员管理费用80 万元。

2.1.3 实施调整,优化站场运行

随着致密油区块的持续扩大建设,一期建设的塔二转油站剩余能力不足,外输管道超负荷运行,塔二转站内加热炉、分离器等设备均超设计负荷。塔二转油站已建设备能力核实情况见表1。

表1 塔二转油站设备能力核实Tab.1 Verification of equipment capacity of Ta-2 Oil Transfer Station

从节省投资角度考虑,并充分利用已建外输油管道,将塔二液量分两部分外输(表2):一部分含水油通过已建管道外输,另一部分含水油通过新建管道与剩余气量混输至龙一联。若新建混输管道选用DN100 管道,最高外输压力达到7.59 MPa,由表2 可知,选用DN150 管道最高外输压力3.01 MPa、设计压力4.0 MPa 即可满足生产需求,因此本次新建混输管道管径选用DN150。

表2 塔二转油站输油混输计算结果统计Tab.2 Statistics of oil mixed transportation calculation results of Ta-2 Oil Transfer Station

塔二转油站共扩建0.75 MW 真空加热炉2 台,油气分离器1 座。新建塔二转至龙一联混输管线1条,有效解决了塔二外输管线超负荷运行的问题,同时使富余天然气得到回收[3],避免能源浪费,可减少天然气排放2.1×104m3/d。

2.2 优化系统布局,保障工程有效衔接

来94 区块于2021 年开始建设,目前已部署油井196 口,分两批实施。共新建拉油点12 座,依托已建拉油点2 座,新建活动注汽点15 座,新建移动注汽锅炉5 座。根据稠油开发特性,形成了集中供气、相对集中拉油和活动注汽的建设方式。

2.2.1 优化参数设置

根据黏温曲线(图1)和析蜡点测试曲线(图2)可以看出,集输和拉运温度均保证在30 ℃以上,同时避免低于析蜡点[4]。测试该区块原油析蜡点为22.29 ℃,不同温度下比热在0.2(30 ℃)~0.26(145 ℃)J/g·℃。原油黏度随着温度的升高下降较快,当温度高于50 ℃时,黏度随着温度的升高下降幅度趋于平缓,当温度低于30 ℃时,黏度骤升。

图1 稠油区块原油黏温测试曲线Fig.1 Viscosity temperature test curve of crude oil in the heavy oil block

图2 稠油区块原油析蜡点测试曲线Fig.2 Wax precipitation point test curve of crude oil in the heavy oil block

通过Pipephase 建模计算(图3),建立集输温度与集输距离的模拟曲线,优选40 ℃集输温度,将集油半径扩大至5 000 m,合理布置拉油点,少建设5 座。

图3 集输温度与集输距离模拟计算曲线Fig.3 Simulation calculation curve of gathering and transportation temperature and gathering and transportation distance

综合考虑注汽点、拉油点工艺合建,共用道路及井场共用天然气管线,减少征地,降低能耗。两期供气管道工程统一考虑,一期供气管线扩径建设,为二期预留能力。

2.2.2 优选道路路由

根据区域内道路分布,按照铁路东部上下分行、铁路西部就近挂接的思路进行规划,减少新建跨线桥梁1 座、桥梁加固2 处。同时对生态红线、环保区域重点关注,对低效环线路由进行删减,对较长支线道路进行多方案比选,共减少低效环线12.68 km,减少支线建设12.12 km,后期通过截弯取直措施优化线路5.2 km。

2.2.3 优选电力工艺

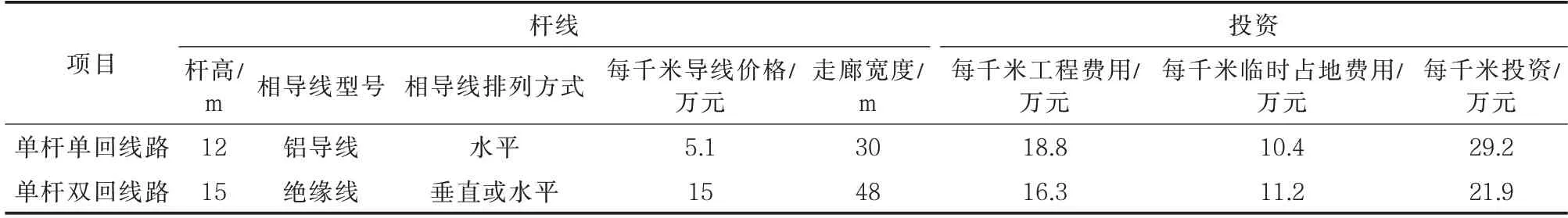

区域内湿地、稻田地多,单杆单回高压线路建设难度大,首次应用长距离同电压等级单杆双回线路19 km,减少征地面积20%,每千米降低投资7.3万元。单杆单回与单杆双回投资对比见表3。

表3 单杆单回与单杆双回投资对比Tab.3 Comparison of single-pole single-return investment and single-pole double-return investment

将两期电力系统统筹安排,先期工程搭接农网线路,满足快速投产要求,后期工程新建油田专线,保障供电平稳,边缘井场设燃油发电机,减少手续办理。

2.2.4 分散拉运,集中处理

针对稠油具有密度大、凝点低、黏度高的特点,现有工艺无法满足处理需求,需完善龙一联稠油处理系统。

(1)稠油热化学沉降脱水试验。实验室用油样为来94 区块江27 井采出原油,水样为龙一联来液游离水。利用龙一联生产用破乳剂,在不同脱水温度下测试不同含水率原油脱至含水率为0.3%所需的沉降脱水时间。

根据热化学脱水室内试验数据结果,得出以下结论:①脱水温度对脱水效果的影响比较明显。脱水温度为40 ℃和60 ℃时,破乳剂加药质量浓度为200~500 mg/L,沉降24 h,油中含水率均未达到0.3%的脱水指标;脱水温度为65 ℃时,破乳剂加药质量浓度为200~400 mg/L,沉降24 h,油中含水率达到0.5%以下;脱水温度为70 ℃时,初始含水率为10%的乳状液在破乳剂加药质量浓度为400 mg/L,沉降24 h 时,油中含水率可达到0.3%以下;初始含水率为20%的乳状液在破乳剂加药质量浓度为500 mg/L,沉降24 h 时,油中含水率可达到0.3%以下。②在本次进行的所有热化学脱水试验中,水中含油质量浓度都可以达到1 000 mg/L 以下。③由于该区块原油密度较高、黏度较大,只采用热化学脱水工艺时脱水难度较大。

(2)稠油室内掺混电脱水试验。实验室用油样为来94 区块江27 井采出原油,水样为龙一联来液游离水。利用龙一联生产用破乳剂,在不同沉降时间、脱水温度、加药量情况下,测试不同含水率原油脱至含水率为0.3%所需的一段沉降脱水、二段电化学脱水所需的温度及时间。

根据试验数据及结论,推荐一段游离水脱除工艺参数:掺混比例在1∶1~1∶8 范围内,脱水温度50 ℃,龙一联破乳剂加药质量浓度为50 mg/L,沉降30 min;掺混比例为2∶1 时,脱水温度50 ℃,龙一联破乳剂加药质量浓度为50 mg/L,沉降60 min。推荐二段电脱水工艺参数:处理温度55 ℃、加电时间30 min。

通过开展室内脱水试验可知:温度对脱水效果的影响较大,仅采用热化学脱水处理难度较大,且为开式流程,增加油气损耗,加药量大,运行成本高;电化学脱水后含水率更易达标,且运行成本相对更低。因此规划采用“四合一+电脱水”处理工艺对稠油进行集中脱水处理。

2.3 优化源头设计,有效控制建设投资

2.3.1 优化平台设计

在平台布置阶段,以投资效益为界限,地上地下联动,优选丛式平台数量[5],降低整体投资。通过对平台井井数、钻井投资、地面建设投资三个因素进行对比分析。

钻井投资计算模型为

式中:S为钻井投资,万元;μi为单位进尺费用,万元;Li为钻井进尺长度,m。

地面投资计算模型为

式中:C为地面投资;C1为集输管线投资;C3为道路投资;C4为电力线路投资;C5为征地费用。

通过平台投资模型的建立,以及布井方式投资曲线(图4)和常规区块平台井数对比分析,确定“一直八斜”的小平台布井方式。以投资效益为界限,优化丛式平台数量,在致密油区块开展布井优化研究,平台井数以不超过9 口为界。致密油平台布井率为97%,稠油区块由于井深浅,井距大,平台布井率为72%。

图4 布井方式投资曲线Fig.4 Investment curve of well layout

2.3.2 优化电加热工艺

在致密油区块推广使用集肤电加热技术。以塔二转集油系统为例,88 口井距离已建系统较远,集油工艺分别按单管环状掺水集油、电加热集油、单管通球进行比选。根据建设投资及运行费用推荐采用电加热集油工艺。根据油井和已建站场分布,采用集肤电加热技术形成树状集输管网[6],集输管道减少51%,转油站处理规模减少80%。采用树状电加热集油流程,与掺水流程相比,减少集输管道67 km,少建站外阀组间4 座,转油站处理规模减少80%。

针对电加热集油工艺能耗高的问题,优化电加热功率[7],在稠油区块试验应用20 W/m 集肤电加热装置,目前运行良好。

2.3.3 优化道路设计

面对道路里程长、不良地质路段多、投资占比高的问题,采用多种手段降低道路投资,优化路面结构。将井排道路由55 cm 沥青砼结构降低为42 cm 砂石路结构,采取线路合建,稻田路段横断面加宽,以及管廊带与电力线路同道路合建的方式,减少征地1.2×104m2;优化工程衔接,利用钻井保通剩余土方及废方,核减相应土方3.6×104m3。以上措施合计节省投资费用3 655 万元。

2.4 简化橇装工艺,有效控制建设规模

(1)建设橇装转油站。在塔三转推广应用“六合一”集成装置,实现转油站工艺设备高度集成化、橇装化[8]。与常规掺水转油站相比,整体用料降低20%,减少占地面积53%。常规转油站与一体化集成处理装置建设情况对比见表4。

表4 “六合一”建设情况对比Tab.4 Comparison of“six in one”construction status

(2)建设橇装注汽站。来94 区块应用橇装注汽设备,引入移动式注汽车组,形成易于搬迁的活动水处理和注汽锅炉模块。采用移动注汽设备,活动注汽管网,根据注汽周期及参数,合理选择锅炉数量,共建设注汽车组5 套、注汽管道12 km,注汽压力21 MPa,注汽半径≤2.5 km,注汽能力为11.5 t/h,同时可根据注汽点辖井数量,合理安排注汽顺序,保证注汽工作效率。

2.5 市场化商务运作,提升区块开发效益

充分发挥市场在资源配置中的优势,面向内、外部市场引入竞争机制,选择服务方、承包商、供应商,同质同价优先选用局内企业,通过服务市场化实现效率和效益的最大化。采取五种市场化运作方式(表5)完成110 个经营项目商务运作,实现了降投资目标。

表5 市场化运作统计Tab.5 Statistics of market-oriented operation

通过市场化运作,塔21-4 区块整体投资10.88亿元,平均单井投资625 万元,对比常规模式开发节省投资5.54 亿元,投资降幅达33.7%(表6)。

表6 节约投资统计Tab.6 Statistics of saved investment

3 坚持“三个介入”,实现快速建产

为满足原油上产要求,实施井位勘察超前介入,地上地下一体化联动[5]。加强人员组织,自主设计,主动介入环评、安评、征地等事宜,实现全周期参与。持续跟踪基建施工问题协调,后续投产运行,实现有效介入。通过“三个介入”,促进前期工作有序推进,实现塔21-4 区块开发首年多产原油0.6×104t,来94 区块开发首年多产原油1.37×104t。

3.1 超前介入,保障钻井有效运行

(1)井位勘察超前介入。根据油藏布井资料,通过卫星遥感地图布置丛式平台,地面、油藏、采油、土地、运行五部门开展联合勘察。位于环保区域的井位提前取消,影响地面建设的井位提前调整,平台布置满足钻井、地面要求;确定道路走向,实现三路合一。

(2)道路保通超前介入。通过各环节的紧密配合,有效地提高了工作效率,保证了钻建工作的开展,平均缩短各工作等待时长18 d。在收到井位坐标后第一时间前往现场实地勘察道路选线,对村屯内、水泡中、林带处的井位进行初步调整,并进行多方案比选。来94 区块跨越三个行政区,需与多个地方进行结合,为确保协调效率,采用现场指定路由,现场确定方案的方式进行。针对来94 区块地域广、路线长、支路多的特点,采用多支队伍协同测量的方式提高测量速度。同设计单位、测量单位密切沟通,采用测完一条路、设计一条路的流水线方式加速设计流程。由生产运行部组织,设计、测量、施工、地方多部门实地踏勘联合交桩,遇到问题现场解决,减少施工阻力。

3.2 主动介入,多项工作无缝衔接

(1)加强自主设计(表7),提前编制地面建设初步方案,保证钻井、地面环评同时进行;提前绘制油、水、电、路专业路由图纸,为土地复垦方案编制争取时间;提前设计前期临时流程,加快投产进程。

表7 自主设计工作内容统计Tab.7 Statistics of work contents of independent design

(2)加强人员组织,选派技术人员到设计院参与站场工艺、管网等图纸设计。

(3)加强并联运行,保证施工图纸与初步设计同步进行、设计交底与物资报料同步进行。

3.3 有效介入,推进项目顺利实施

(1)加强技术保障,成立重点项目工作组,派设计代表驻扎施工现场,及时解决施工中遇到的问题。跟踪井数、井位调整情况,积极与设计人员沟通,协助调整施工图指导施工。

(2)加强服务协调,协调供电局以及相关部门,及时提供技术规格书协助物资报料(表8)。

表8 技术协调工作内容统计Tab.8 Statistics of technical coordination work contents

4 取得的认识

通过对地面建设工艺的不断探索,进一步拓展了地面系统投资挖潜空间,满足了非常规油开发建设需求,取得以下几点认识:

(1)通过站场建设、系统布局、源头设计的技术优化,为非常规油区块的效益建产提供了技术支撑。

(2)根据不同区块特点,应用多种灵活机动的建设方式,加大投资低、易于利旧的橇装化设备使用力度,提高产能区块开发效益,满足外围油田滚动开发建设需求。

(3)还需继续研究和推广降投资、降成本的新技术,不断总结经验,进一步探索适应非常规油的建设工艺,以满足不同开发方式的生产需求。