运营铁路隧道引水洞爆破振速控制关键技术研究

张 玉

(中铁十九局集团第二工程有限公司 辽宁辽阳 111000)

1 前言

近年来,我国高速铁路快速发展,其中隧道工程所占比重越来越大,随之而来的渗漏水引起的事故成为高铁隧道主要安全事故之一,对铁路运营造成巨大影响[1]。而治理隧道渗漏水多采用增设引水洞方式进行引排水,新增引水洞根据围岩类别及级别和施工条件,采用的开挖方式主要为机械法(掘进机法)和传统矿山法(爆破)。采用爆破开挖产生的振动势必对运营高铁隧道造成一定程度的危害和影响,严重时会引发不可预料的后果[2]。因此研究科学的爆破振动振速控制技术意义重大[3]。随着隧道施工新技术、新工艺、新材料的不断改进和发展,一些新技术、新工艺、新材料也逐渐应用于降低爆破振速控制中[4]。

2 工程实例

西成客专小安隧道全长13 423 m,运营1年多后受连续暴雨影响,洞身标7 000多米处施工缝严重漏水,采取应急抢险措施后,制定了新增引水洞进行引排水措施。引水洞全长960 m,从小安隧道2号横平导进入,采用4.5×5.9 m(宽×高)净空断面,线间距为30~50 m,要求爆破控制振速为2.5 cm/s。

本段地表为构造侵蚀低中山峡谷地貌,地形起伏大,埋深约370 m。本段地层岩性有第四系全新统人工填土()、溶洞充填()粉质黏土、细角砾土,二叠系下统(P1)灰岩、白云质灰岩夹炭质灰岩、角砾状灰岩、页岩。

3 开挖方案选择和拟定

开挖方式主要为掘进机法和爆破法,由于本段引水洞地质岩性主要为灰岩,经试验测定岩石强度达到63 MPa以上,岩石坚硬且整体性非常好,通过类比及了解同类工程施工经验,如采用小型掘进机掘进开挖,施工难度极大[5]。因此最终选择爆破开挖法,并进行振速监测,仅在天窗点内实施爆破。

经综合参考并研究同类工程实例,为控制振速影响,确保铁路运营安全,拟综合应用数码电子雷管起爆和水压爆破技术[6]、增设减振孔、振速自动监测系统等一系列措施。爆破设计方案完成后进行试爆以取得最佳爆破参数,使爆破振动影响控制在要求范围内。

4 开挖爆破振速控制技术

4.1 爆破控制设计

4.1.1 最大单段装药量控制计算

由爆破引起的地震波是对既有结构物和周围建筑产生破坏作用的主要因素[7],因此要求振速控制在2.5 cm/s以内。在隧道开挖爆破过程中,振速主要与一次性起爆的药量有关,单段最大装药量采用萨道夫斯基经验衰减公式[8]:

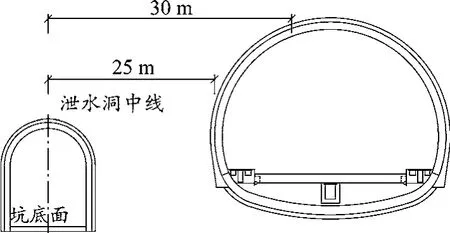

式中:Q为单段最大装药量(kg);v为保护对象所在地的质点振动安全允许速度(本处为2.5 cm/s);K、α为与爆破点至保护对象间的地形、地质条件有关的系数和衰减指数;R为爆源中心至振速控制点的距离(m)。泄水洞中线距正洞左中线30 m,其爆破区药量分布几何中心至正洞边缘距离R=25.44 m,取最小净距(见图1)。

图1 泄水洞中线距正洞边缘距离

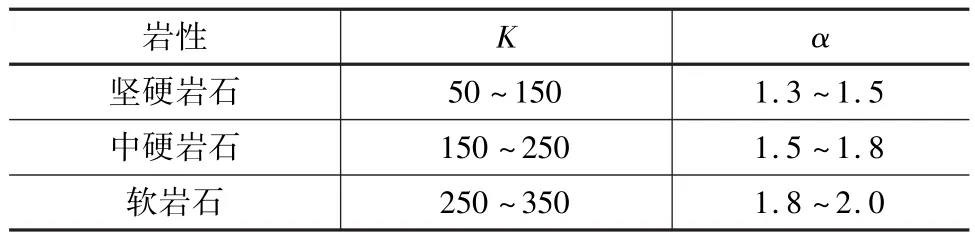

根据正洞开挖及同类岩石取样试验,各级别围岩均较硬,强度在40~79 MPa间,其中Ⅲ、Ⅳ级围岩达到60 MPa以上。K、α取值范围见表1。

表1 不同岩性的K、α值

根据式(1)[9],及不同围岩K、α取值,计算出单段最大装药量为:Ⅲ级围岩13.05 kg、Ⅳ级围岩为11.98 kg、Ⅴ级围岩为16.46 kg。

4.1.2 计算每循环总装药量

引水洞开挖总装药量的计算,采用公式:

式中:Q为一个爆破循环的总用药量(kg);V为一个循环进尺所爆落的岩石总体积(m3);q为爆破每立方米岩石炸药消耗量。本引水洞中:Ⅲ级、Ⅳ级围岩锚喷开挖取q=1.2 kg/m3,Ⅳ级模筑取q=1.15 kg/m3,Ⅴ级取q=1.05 kg/m3。

各衬砌类型的每循环总装药量计算结果:Ⅲ级围岩锚喷总装药量为68.55 kg,Ⅳ级围岩锚喷总装药量为72.5 kg,Ⅳ级围岩模筑总装药量为78.1 kg,Ⅴ级围岩模筑总装药量为76.82 kg。

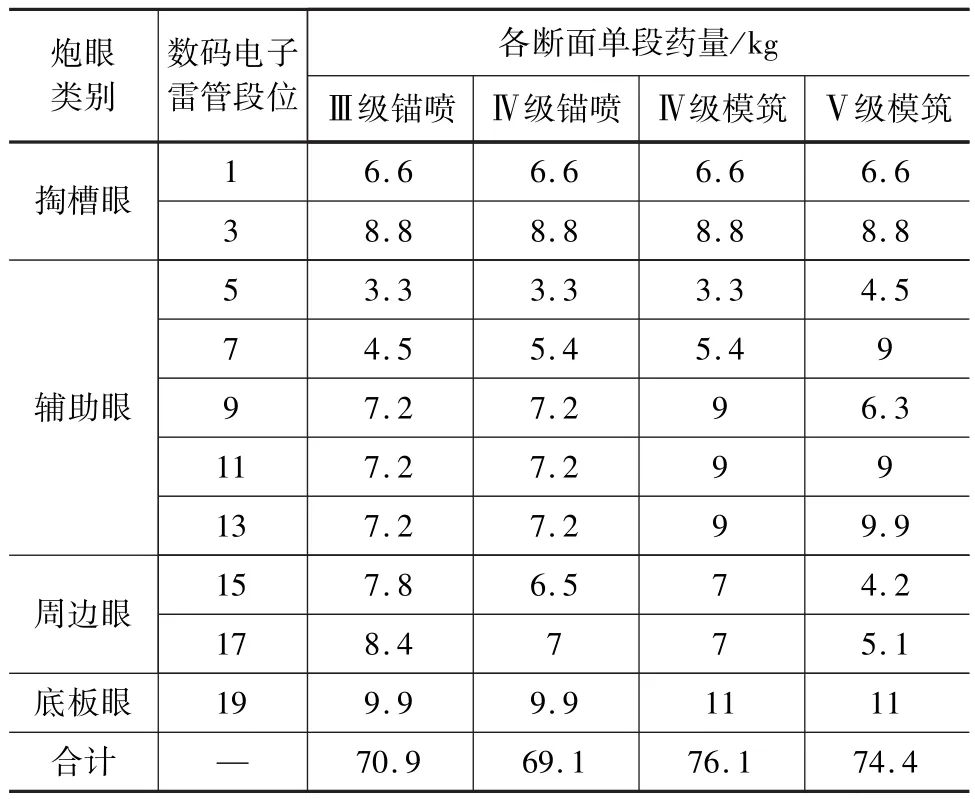

4.1.3 各衬砌类型下各类炮眼装药量

引水洞每循环开挖长度计划按2.1 m控制,炮孔布置分为掏槽眼、周边眼、辅助眼、底板眼4种。其中掏槽采用双排V型掏槽方式,辅助眼为2圈。经爆破孔眼布置及装药量计算,各断面炮孔数量及装药量见表2。

表2 各断面炮孔数量及装药量计划

4.2 采用数码电子雷管

在隧道爆破开挖中,一般采用非电毫秒导爆雷管,利用段位一般为1~15段。为了控制单段最大装药量,需要段位较多。采用非电导爆雷管时,爆破设计时最大单段装药量已超出理论计算的单段最大装药量,因此必须采用段位更多的材料以降低单段最大装药量。

采用数码电子雷管,雷管段位为1~20段。通过更多的分段来降低最大单段装药量,进而降低振速。

4.2.1 数码电子雷管的优势

(1)在提高爆破效率及效果的同时,保障施工安全。

(2)降低爆破振动效应(可达80%)。

(3)不受段别限制,爆破雷管时间根据爆破现场情况随意设置。

(4)雷管可在线检测(准确定位),随时排查有问题雷管。

(5)可断线起爆,爆破网路被破坏不影响正常起爆,准爆率100%。

数码电子雷管对比传统雷管在减振方面的主要优势为:段位多,不受段别控制,共20段,可以对爆破进行更多分段以控制最大单段装药量,可以更好地实现错峰降振。断线优势方面:爆破网络被破坏不影响正常起爆,因此对于本引水洞在天窗有限时间内爆破防止二次补炮爆破具有极大优势[10]。

4.2.2 采用数码电子雷管后最大单段装药量控制

为了控制最大单段装药量,采用数码电子雷管,各衬砌类型各类炮眼采用的雷管段位分配及用药量见表3。

表3 单段装药量控制

4.3 融入水压爆破技术降振

融入水压爆破技术可进一步减少最大单段用药量,从而降低振速。

水压爆破技术由我国著名爆破专家何广沂教授于20世纪90年代提出,其原理为向炮眼中一定位置注入一定量的水,并用专用的“炮泥”回填堵塞炮眼,利用在水中传播的冲击波对水的不可压缩性,使爆炸能量经过水传递至炮眼围岩中几乎无损失。同时,水在爆炸气体膨胀作用下产生“水楔”效应,有利于岩石破碎[11]。

隧道掘进水压爆破,首先向每个炮孔最底部装入水袋,随后装入药卷,再装水袋,最后用炮泥回填堵塞。水袋和炮泥使用专用设备制造成型。其装药结构见图2。

图2 水压爆破装药结构

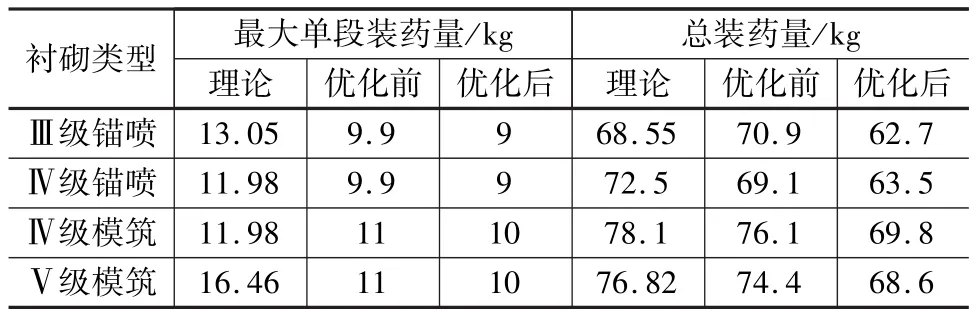

同时每个孔(Ⅳ级、Ⅴ级模筑周边眼除外)减少0.1 kg,约10%~15%的炸药量,进一步降低最大单段装药量。最终各断面最大单段装药量和总装药量见表4。

表4 最大单段装药量和总装药量

4.4 设置减振孔降振

在周边眼中间隔增加1个炮孔,可以起到部分减振作用,同时也起到了提高光爆效果的作用[12]。周边减振孔改善了周边振速传递的介质影响,对降振有一定效果,相当于为控制振速传递增设了一层保险[13]。

4.5 振速控制技术综合应用后的振速测算及试爆

采用数码电子雷管及融合水压爆破技术,再通过减振孔减振作用,根据萨道夫斯基公式及不同围岩的K、α取值与最大单段装药量,预测各衬砌类型在线间距30 m时的振速为:Ⅲ级锚喷2.102 cm/s、Ⅳ级锚喷2.102 cm/s、Ⅳ级模筑2.125 cm/s、Ⅴ级模筑1.793 cm/s。

通过测算,本次爆破设计振速满足控制振速2.5 cm/s的要求,通过三次试爆试验,实际振速均小于控制振速。

5 应用效果

振速监测采用增强型振动测试仪,本仪器采用分离式振动传感器,可对微小振动及超强振动进行测量,并可实现爆破时进行自动监测并上传爆破振动数据。

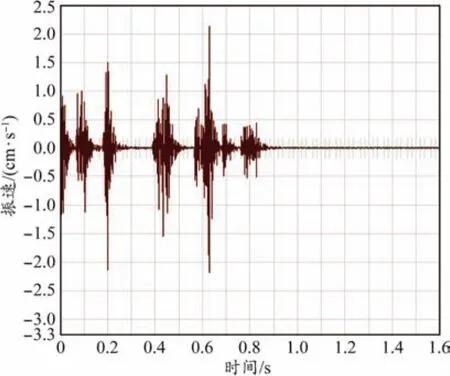

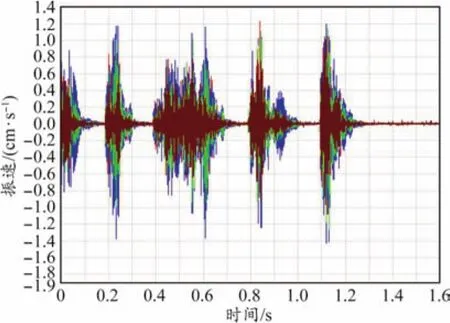

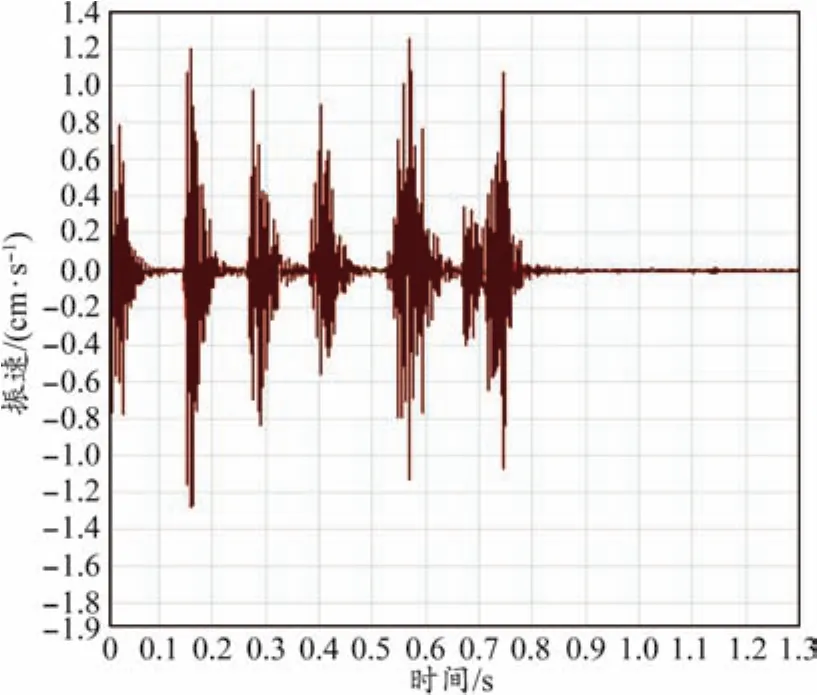

实时监测数据显示,在所有爆破过程中仅有1次爆破振速达到2.51 cm/s,其余均满足振速控制要求,大多振速在1.0~2.2 cm/s之间,说明采用数码电子雷管分段降低最大单段装药量、融入水压爆破技术再次进一步降低最大单段装药量、增设减振孔等系列控制措施达到了降振减振效果并满足振速最低要求,保证了运营铁路不受影响,见图3~图5。

图3 线间距30 m振速波形(振速2.18 cm/s)

图4 线间距40 m振速波形(振速1.42 cm/s)

图5 线间距50 m振速波形(振速1.22 cm/s)

6 结束语

运营高铁隧道增设引水洞爆破施工,危险性极高,稍有差错可能会对运营隧道造成惨重损失。本文综合应用数码电子雷管更多段位以减少最大单段装药量、利用水压爆破技术“水楔”效应[13]、采用增设减振孔以改善介质传递振速效果等多种降振减振措施,达到了降振减振的目的。